- •1. Вредные примеси в нефти

- •2. Обезвоживание и обессоливание нефти

- •3. Общая характеристика оборудования электрообессоливающих установок

- •4. Основная схема атмосферной перегонки нефти

- •5. Основная схема вакуумной перегонки мазута

- •6. Общая характеристика аппаратов первичной переработки нефти

- •7. Термодинамика термических превращений соединений нефти

- •8. Кинетика и механизм термических превращений соединений нефти

- •9. Термический крекинг. Режим процесса. Принципиальная схема. Характеристика продукции.

- •10. Пиролиз. Режим процесса. Принципиальная схема. Характеристика продукции.

- •11. Замедленное и термоконтактное коксование. Режим процесса. Принципиальная схема. Характеристика продукции. Замедленное коксование

- •Термоконтактное коксование

- •12. Висбрекинг нефтяных остатков. Режим процесса. Принципиальная схема. Характеристика продукции.

- •13. Назначение процесса каталитического крекинга. Качество продуктов и их использование.

- •Качество продуктов кк и их использование

- •14. Требования к промышленным катализаторам кк. Активность, селективность и стабильность катализаторов.

- •15. Механизм действия катализаторов окислительно-восстановительного типа.

- •16. Кислотный катализ

- •17. Каталитический крекинг. Химические основы процесса. Превращения алканов, циклоалканов, алкенов и аренов.

- •Химические основы процесса

- •Каталитический крекинг алканов

- •Каталитический крекинг циклоалканов

- •Каталитический крекинг алкенов

- •Каталитический крекинг алкилароматических углеводородов

- •18. Каталитический крекинг. Принципиальная технологическая схема. Режим процесса.

- •19. Каталитический риформинг. Химические основы процесса. Превращения алканов, циклоалканов.

- •20. Каталитический риформинг. Влияние гетероатомных соединений и металлов, коксообразование на катализаторах.

- •21. Каталитический риформинг в промышленности. Катализаторы процесса.

- •22. Классификация гидрогенизационных процессов в нефтепереработке.

- •23. Химические основы гидрогенизационных процессов.

- •24. Гидрогенизационные процессы. Превращения сероорганических, азотсодержащих, кислородсодержащих и металлоорганических соединений.

- •25. Гидрогенизационные процессы. Превращения ув. Катализаторы процесса.

- •26. Гидроочистка в промышленности.

- •27. Гидрокрекинг. Химические основы процесса.

- •28. Гидрокрекинг. Превращение алканов, циклоалканов, алкенов, аренов. Гидрокрекинг в промышленности.

- •29. Характеристика нефтяных газов. Очистка и осушка газов.

- •30. Разделение газов

- •31. Алкилирование. Изомеризация. Полимеризация алкенов.

9. Термический крекинг. Режим процесса. Принципиальная схема. Характеристика продукции.

Термический крекинг высококипящего дистиллятного или остаточного сырья проводится при повышенном давлении (2…4 МПа) и температуре 500…540оС с получением газа и жидких продуктов.

Процесс термического крекинга тяжелых нефтяных остатков в последние годы в мировой нефтепереработке практически утратил свое «бензинопроизводящее» значение. В настоящее время этот процесс получил новое назначение — термоподготовка дистиллятных видов сырья для установок коксования и производства термогазойля — сырья для последующего получения технического углерода (сажи).

В качестве сырья установки термического крекинга дистиллятного сырья (ТКДС) предпочтительно используют ароматизированные высококипящие дистилляты: тяжелые газойли каталитического крекинга, тяжелую смолу пиролиза и экстракты селективной очистки масел.

При ТКДС за счет преимущественного протекания реакции дегидроконденсации аренов, образующихся при крекинге парафино-нафтеновых углеводородов, а также содержащихся в исходном сырье, происходит дальнейшая ароматизация сырья.

Основными целевыми продуктами ТКДС являются термогазойль (фракция 200...480°С) и дистиллятный крекинг-остаток — сырье установок замедленного коксования — с целью получения высококачественного кокса, например игольчатой структуры. В процессе получают также газ и бензиновую фракцию.

Наиболее важными показателями качества термогазойля являются индекс корреляции, содержание серы, коксуемость, фракционные состав, вязкость и температура застывания.

Индекс корреляции термогазойля

(Ик) принято рассчитывать в

зависимости от плотности (d![]() )

и средней температуры кипения (Ткип)

по формуле

)

и средней температуры кипения (Ткип)

по формуле

Ик = 474 d - 456,8 + 48640/Ткип

Между индексом корреляции и коэффициентом ароматизованности (А) сырья установлена следующая зависимость

Ик =0,58 А+9,

где А = КоСо;

Ко - число ароматических колец в гипотетической молекуле сырья;

Со - содержание углеводорода в циклической структуре, %.

Эта формула даёт удовлетворительные результаты при изменении А в пределах 140 - 200 или Ик в диапазоне 90 - 120.

Выход сажи и её дисперсность зависит, прежде всего, от индекса корреляции термогазойля. Поэтому потребители газового сырья предъявляют повышенные требования к его ароматизованности и плотности. В термогазойле ограничивают коксуемость, зольность и содержание смолисто-асфальтовых веществ.

Кроме термической ароматизации, индекс корреляции термогазойля возможно значительно повысить путём вакуумной перегонки продукта ТКДС (от 90 до 150 и выше). При этом одновременно с повышением качества термогазойля происходит увеличение его выхода почти вдвое. В этой связи на ряде отечественных НПЗ установки ТКДС были дооборудованы вакуумной колонной.

По технологическому оформлению установки ТКДС практически мало, чем отличаются от своих предшественников - установок двухпечного крекинга нефтяных остатков бензинового профиля. Это объясняется тем, что в связи с утратой бензинопроизводящего назначения крекинг-установок появилась возможность для использования их без существенной реконструкции по новому назначению, переняв при этом богатейший опыт многолетней эксплуатации таких нелёгких в управлении процессов. Причём переход на дистиллятное сырьё, которое выгодно отличается от остаточного сырья меньшей склонностью к закоксовыванию, значительно облегчает эксплуатацию установок ТКДС.

Ещё в ранний период создания крекинг-процессов было установлено, что при однократном крекинге не удаётся достичь требуемой глубины термолиза тяжёлого сырья из-за опасности закоксовывания змеевиков печи и выносных реакционных аппаратов. Большим достижением в совершенствовании их технологии является разработка двухступенчатых систем термического крекинга, в котором в одной из печей проводится мягкий крекинг легко крекируемого исходного сырья, а во второй - жёсткий крекинг более термостойких средних фракций термолиза. На современных установках ТКДС сохранён оправдавший себя принцип двухкратного селективного крекинга исходного сырья и рециркулируемых средних фракций крекинга, что позволяет достичь требуемой глубины ароматизации термогазойля.

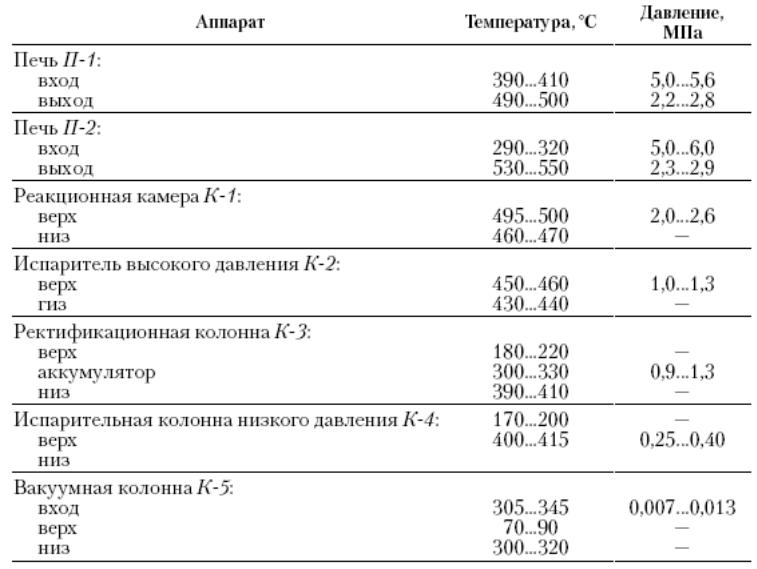

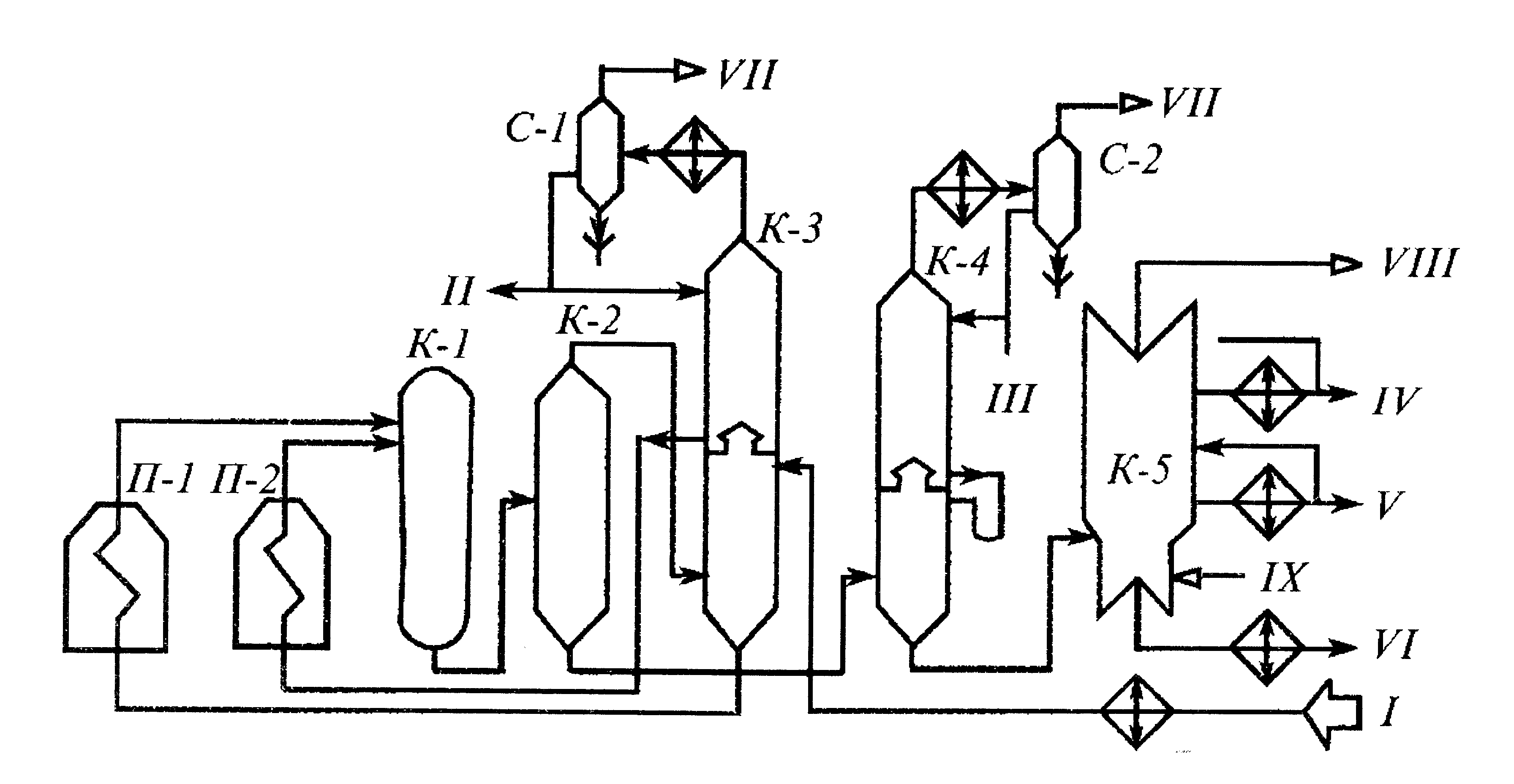

Технологическая схема. Установка состоит из следующих секций: реакторное отделение, включающее печи крекинга тяжёлого П-1 и лёгкого П-2 сырья и выносную реакционную колонну К-1; отделение разделения продуктов крекинга, которое включает испарители высокого давления К-2 и низкого К-4 давления для отделения крекинг-остатка, комбинированную ректификационную колонну высокого давления К-3, вакуумную колонну К-5 для отбора вакуумного термогазойля и тяжёлого крекинг-остатка и газосепараторов С-1 и С-2 для отделения газа от нестабильного бензина.

Исходное сырье после нагрева в теплообменниках подают в нижнюю секцию колонны К-3. Эта колонна разделена на две секции полуглухой тарелкой, которая позволяет перейти в верхнюю секцию только парам. Продукты конденсации паров крекинга в верхней секции накапливаются в аккумуляторе (кармане) внутри колонны. Потоки тяжелого сырья, отбираемые соответственно с низа колонны, а легкого сырья из аккумулятора К-3, подают в змеевики трубчатых печей. В печь П-1 подают тяжелое сырье, где оно нагревается до 500°С, а легкое сырье направляют в печь П-2 где нагревают до температуры 550°С и далее два потока направляют для углубления крекинга в выносную реакционную камеру К-1.

Рисунок 4 Принципиальная технологическая схема установки термического крекинга дистиллятного сырья.

I – сырье, II – бензиновая фракция на стабилизацию, III – тяжелая бензиновая фракция из К-4, IV – вакуумный отгон, V – термогазойль, VI – крекинг остаток, VII – газы на ГФУ, VIII – газы и водяной пар к вакуум-системе, IX – водяной пар.

Из камеры К-1 продукты крекинга затем подают в испаритель высокого давления К-2, а крекинг-остаток и термогазойль через редукционный клапан направляют в испаритель низкого давления К-4. Газы и пары бензино-керосиновых фракций направляют в колонну К-3.

С верха К-3 и К-4 уходящие газы и пары бензиновой фракции охлаждают в конденсаторе-холодильнике и подают в газосепараторы С-1 и С-2. Газы подают на разделение на газофракционирующую установку (ГФУ), а основное количество бензиновой фракции отправляют на стабилизацию.

Крекинг-остаток, выводимый с низа К-4, подвергается вакуумной разгонке в колонне К-5 на вакуумный термогазойль и вакуумный дистиллятный крекинг-остаток.