- •1. Вредные примеси в нефти

- •2. Обезвоживание и обессоливание нефти

- •3. Общая характеристика оборудования электрообессоливающих установок

- •4. Основная схема атмосферной перегонки нефти

- •5. Основная схема вакуумной перегонки мазута

- •6. Общая характеристика аппаратов первичной переработки нефти

- •7. Термодинамика термических превращений соединений нефти

- •8. Кинетика и механизм термических превращений соединений нефти

- •9. Термический крекинг. Режим процесса. Принципиальная схема. Характеристика продукции.

- •10. Пиролиз. Режим процесса. Принципиальная схема. Характеристика продукции.

- •11. Замедленное и термоконтактное коксование. Режим процесса. Принципиальная схема. Характеристика продукции. Замедленное коксование

- •Термоконтактное коксование

- •12. Висбрекинг нефтяных остатков. Режим процесса. Принципиальная схема. Характеристика продукции.

- •13. Назначение процесса каталитического крекинга. Качество продуктов и их использование.

- •Качество продуктов кк и их использование

- •14. Требования к промышленным катализаторам кк. Активность, селективность и стабильность катализаторов.

- •15. Механизм действия катализаторов окислительно-восстановительного типа.

- •16. Кислотный катализ

- •17. Каталитический крекинг. Химические основы процесса. Превращения алканов, циклоалканов, алкенов и аренов.

- •Химические основы процесса

- •Каталитический крекинг алканов

- •Каталитический крекинг циклоалканов

- •Каталитический крекинг алкенов

- •Каталитический крекинг алкилароматических углеводородов

- •18. Каталитический крекинг. Принципиальная технологическая схема. Режим процесса.

- •19. Каталитический риформинг. Химические основы процесса. Превращения алканов, циклоалканов.

- •20. Каталитический риформинг. Влияние гетероатомных соединений и металлов, коксообразование на катализаторах.

- •21. Каталитический риформинг в промышленности. Катализаторы процесса.

- •22. Классификация гидрогенизационных процессов в нефтепереработке.

- •23. Химические основы гидрогенизационных процессов.

- •24. Гидрогенизационные процессы. Превращения сероорганических, азотсодержащих, кислородсодержащих и металлоорганических соединений.

- •25. Гидрогенизационные процессы. Превращения ув. Катализаторы процесса.

- •26. Гидроочистка в промышленности.

- •27. Гидрокрекинг. Химические основы процесса.

- •28. Гидрокрекинг. Превращение алканов, циклоалканов, алкенов, аренов. Гидрокрекинг в промышленности.

- •29. Характеристика нефтяных газов. Очистка и осушка газов.

- •30. Разделение газов

- •31. Алкилирование. Изомеризация. Полимеризация алкенов.

31. Алкилирование. Изомеризация. Полимеризация алкенов.

Алкилирование

Назначение процесса — производство высокооктанового изокомпонента бензинов С-алкилированием изобутана бутиленами и пропиленом. Целевой продукт процесса — алкилат, состоящий практически нацело из изопарафинов, имеет высокое октановое число (90...95 но моторному методу). Октановое число основного компонента алкилата — изооктана (2.2.4-триметилиснтана) — принято, как известно, за 100.

Теоретические и технологические основы процессов алкилирования изобутана алкенами. Алкелироавние изоалканов алкенами в общем виде описывается уравнением

![]()

Реакции синтеза высокомолекулярных углеводородов алкилированием является обратными по отношению к крекингу алканов и потому имеют сходные механизмы реагирования и относятся к одному классу катализа - кислотному. Реакции алкилирования протекают с выделением 85-90 кДж/моль (20-22 ккал/моль) тепла в зависимости от вида алкена и образующегося изоалкана, поэтому термодинамически предпочтительны низкие температуры, причем уже при 100оС и ниже ее можно считать практически необратимой. Именно в таких условиях осуществляют промышленные процессы каталитического алкилирования.

Из алканов к алкилированию способны только изоалканы, имеющие третичный атом углерода. Алкены могут быть различными (даже этилен), но чаще всего применяют бутилены, алкилирующие изобутан с образованием изо-C8H18, по температурам кипения наиболее пригодных в качестве компонента бензинов.

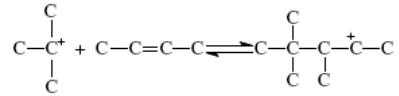

Алкилирование протекает, как и каталитический крекинг, по карбений-ионному цепному механизму.

1) Первой стадией процесса (возникновения цепи) является протонирование алкена:

![]()

2) При высоком отношении изобутан : бутен бутильный карбений-ион реагирует в основном с изобутаном с образованием третичного карбений-иона:

![]()

3) Образовавшийся по реакции (2) третичный бутильный карбениевый ион вступает в реакцию с бутеном:

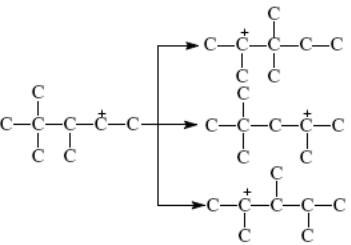

4) Далее вторичный октильный карбкатион изомеризуется в более устойчивый третичный:

5) Изомеризованные октальные карбкатионы в результате обмена протоном с изоалканом образуют целевой продукт процесса - 2,2,4-, 2,3,3- и 2,3,4-триметилпентаны:

![]()

6) Обрыв цепи происходит при передаче протона от карбкатиона к аниону кислоты:

![]()

Наряду с основными реакциями, в процессе протекают и побочные реакции, приводящие к образованию продуктов более легких или более тяжелых, чем целевой продукт, или к потере активности и увеличению расхода катализаторов. К таковым относят реакции деструктивного алкилирования, само алкилирование изобутана, алкилирование с участием С3 и С5 алканов и алкенов, полимеризацию алкенов, сульфирование алкенов с образованием сложных эфиров, кислого шлама и др.

Катализаторы. Из всех возможных кислотных катализаторов в промышленных процессах алкилирования применение получили только серная и фтористоводородная кислоты.

Наиболее важным для жидкофазного катализа показателем катализатора является растворимость в них изобутана и алкенов. Растворимость изобутана в H2SO4 невелика и приблизительно в 30 раз ниже, чем в HF. Алкены в этих кислотах растворяются достаточно хорошо и быстро. В этой связи концентрация изобутана на поверхности раздела фаз (эмульсии типа углеводород в кислоте) намного меньше концентрации алкенов, что обусловливает большую вероятность протекания реакций полимеризации алкенов.

Для ускорения реакций необходимо интенсифицировать процессы перемешивания и диспергирования реакционной массы с целью увеличения поверхности раздела кислотной и углеводородной фаз.

По каталитическим свойствам HF более предпочтительна, чем H2SO4.

Процессы фтористоводородного алкилирования характеризуется преимуществами по сравнению с сернокислотным:

- значительно меньший выход побочных продуктов, следовательно, более высокая селективность;

- более высокие выход и качество алкилата;

- значительно меньший расход кислоты (0,7 кг вместо 100-160 кг H2SO4 на 1 т алкилата);

- возможность проведения процесса при более высоких температурах (25-40оС вместо 7–10оС при сернокислотном) с обычным водяным охлаждением;

- возможность применения простых реакторных устройств без движущихся и трущихся частей, обусловленная повышенной взаимной растворимостью изобутана и HF;

- небольшая металлоемкость реактора (в 10-15 раз меньше, чем у сернокислотного контактора, и в 25-35 раз меньше, чем у каскадного реактора);

- легкая регенерируемость катализатоpa, что является одной из причин меньшего его расхода, и др.

Однако большая летучесть и высокая токсичность HF ограничивают ее более широкое применение в процессах алкилирования.

В отечественной нефтепереработке применяются только процессы сернокислотного алкилирования. На НПЗ США около половины от суммарной мощности установок приходится на долю фтористоводородного алкилирования.

Сырье. Алкилированию в нефтепереработке чаще всего подвергают изобутан и значительно реже изопентан (последний является ценным компонентом автомобильного бензина).

Существенное влияние на показатели процесса оказывает состав алкенов. Этилен практически не алкилирует изобутан, но сульфатируется и полимеризуется. Пропилен легко вступает в реакцию с изобутаном, но ОЧ (октановое число) меньше, чем при алкилировании бутиленами. Высшие алкены (С5 и выше) более склонны к реакциям деструктивного алкилирования с образованием низкомолекулярных и низкооктановых продуктов.

Оптимальным сырьем для алкилирования изобутана являются бутилены.

В нефтепереработке в качестве алкенового сырья обычно используют бутан-бутиленовую фракцию в смеси с пропан-пропиленовой с содержанием пропилена менее 50% от суммы алкенов.

Алканы С3-С5 в реакцию алкилирования не вступают и являются инертными примесями.

Диены, содержащиеся в сырье, образуют сложные продукты взаимодействия с серной кислотой и остаются в кислотной фазе, разбавляя кислоту, что увеличивает его расход. Поэтому диеновые углеводороды не должны содержаться в сырье.

К сырью алкилирования предъявляют также повышенные требования по содержанию влаги и сернистых соединений. Если сырье КК не подвергалось предварительной гидроочистке, то бутан-бутиленовую фракцию крекинга обычно очищают щелочью или в процессах типа «Мерокс» от сернистых соединений.

Давление. При сернокислотном жидкофазном алкилировании изменение давления не оказывает существенного влияния на процесс. Давление должно ненамного превышать упругость паров углеводородов сырья при температуре катализа. Обычно в реакторах с внутренней системой охлаждения при алкилировании изобутана бутиленами поддерживают давление 0,35-0,42 МПа. Если сырье содержит пропан-пропиленовую фракцию, то давление в реакторе несколько повышают.

Температура. При повышении температуры снижается вязкость кислоты и углеводородов, и создаются более благоприятные условия для их перемешивания и диспергирования. Это обусловливает большую скорость сорбции углеводородов кислотой и, следовательно, большую скорость всех протекающих реакций. При этом снижаются затраты энергии на перемешивание сырья и катализатоpa, что улучшает экономические показатели процесса.

Однако повышение температуры выше 15оС интенсифицирует побочные реакции в большей степени, чем целевую реакцию. При этом увеличивается содержание малоразветвленных алканов, снижается избирательность реакций, возрастает расход кислоты и ухудшается качеств алкилата.

Снижение температуры в определенных пределах оказывает благоприятное влияние на селективность реакций, выход и качество алкилата. Лимитирующим фактором при снижении температуры реакции является чрезмерное повышение вязкости кислоты, что затрудняет создание эмульсий с высокой поверхностью раздела фаз.

На практике оптимальный интервал температур 5-13оС.

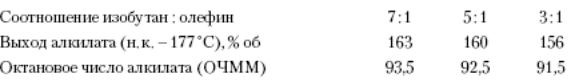

Соотношение изобутан : алкен является одним из важнейших параметров алкилирования. Избыток изобутана интенсифицирует целевую и подавляет побочные реакции алкилирования. Ниже показано влияние отношения изобутана к бутиленам на выходные показатели сернокислотного алкилирования.

Концентрация кислоты. Для алкилирования бутан-бутиленовых углеводородов обычно используют серную кислоту, содержащую от 88 до 98% моногидрата. Снижение ее концентрации в процессе работы происходит за счет накопления высокомолекулярных полимерных соединений и воды, попадающей в систему вместе с сырьем. Если концентрация кислоты становится ниже 88%, усиливаются побочные реакции, приводящие к ухудшению качества алкилата.

Соотношение серная кислота : сырье характеризует концентрации катализатоpa и сырья в реакционной смеси. Скорость процесса алкилирования в соответствии с законом действующих поверхностей должна описываться как функция от произведения концентраций кислоты и углеводородов на границе раздела фаз (т.е. поверхностных концентраций). Соотношение катализатор : сырье должно быть в оптимальных пределах, при которых достигается максимальный выход алкилата высокого качества. Оптимальное значение этого отношения (объемного) составляет около 1,5.

Объемная скорость подачи сырья выражается отношением объема сырья, подаваемого в единицу времени, к объему катализатора в реакторе. Влияние этого параметра на результаты алкилирования во многом зависит от конструкции реактора и, поскольку процесс диффузионный, от эффективности его перемешивающего устройства. Экспериментально установлено: при оптимальных значениях остальных оперативных параметров продолжительность пребывания сырья в реакторе – 200-1200 с, что соответствует объемной скорости подачи алкенов 0,3-0,5 ч-1.

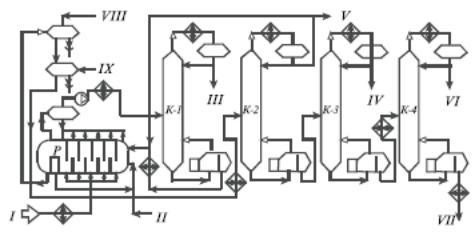

Принципиальная технологическая схема установки сернокислотного алкилирования. Исходную углеводородную смесь после очистки от сернистых соединений и обезвоживания охлаждают испаряющимся изобутаном в холодильнике и подают пятью параллельными потоками в смесительные секции реактора - алкилатора Р; в первую секцию вводят циркулирующую и свежую серную кислоту и жидкий изобутан. Из отстойной секции алкилатора выводят продукты алкилирования, которые после нейтрализации щелочью и промывки водой направляют в К-2 для отделения циркулирующего изобутана. При некотором избытке в исходном сырье предусмотрен его вывод с установки.

Испарившиеся в реакторе изобутан и пропан через сепаратор-рессивер компрессором через холодильник подают в колону-депропанизатор К-1. Нижний продукт этой колонны - изобутан - через кипятильник и теплообменник присоединяют к циркулирующему потоку изобутана из К-2. Нижний продукт колонны К-2 поступает в колонну-дебутанизатор К-3, а остаток К-3 в К-4 для перегонки суммарного алкилата. С верха этой колонны отбирают целевой продукт - легкий алкилат, а с низа - тяжёлый алкилат, используемый обычно как компонент дизельного топлива.

Рисунок 16. Принципиальная технологическая схема установки сернокислотного алкилирования

I – сырьё; II – свежая кислота; III – пропан; IV – бутан; V – изобутан; VI – лёгкий алкилат; VII – тяжёлый алкилат; VIII – раствор щёлочи; IX – вода.

Изомеризация

Ранние промышленные процессы изомеризации были предназначены для получения изобутана из н-бутана на хлористом алюминии при мягком температурном режиме (90... 120°С). Изобутан далее алкилировали бутиленами и в результате получали изооктан.

Целевым назначением процессов каталитической изомеризации в современной нефтепереработке является получение высокооктановых изокомпонентов автобензинов или сырья нефтехимии, прежде всего изопентана для синтеза изопренового каучука.

Высокая эффективность процессов изомеризации заключается в том, что в качестве сырья используются низкооктановые компоненты нефти — фракции н.к.-62°С и рафинады каталитического риформинга, содержащие в основном н-пентаны и н-гексаны. Это сырье (а также фракции С5 и С6, получаемые с ГФУ) изомеризуется в среде водорода в присутствии бифункциональных катализаторов. Высокие детонационная и испаряемость продуктов изомеризации углеводородов С5 и С6 обуславливают их исключительную ценность в качестве низкокипящих высокооктановых компонентов неэтилированных автобензинов.

Теоретические основы. Реакции изомеризации парафинов являются обратимыми, протекают без изменения объема, с небольшим экзотермическим эффектом (6...8 кДж/моль). Поэтому термодинамическое равновесие зависит только от температуры: низкие температуры благоприятствуют образованию более разветвленных изомеров и получению, следовательно, изомеризата с более высокими октановыми числами. При этом равновесное содержание изомеров при данной температуре повышается с увеличением числа атомов углерода в молекуле н-парафина.

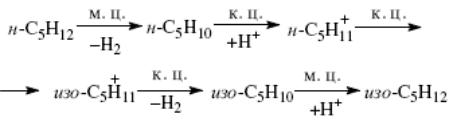

На бифункциональных катализаторах, обладающих дегидро-гидрирующей и кислотной активностями, изомеризация протекает по следующей схеме:

Вначале происходит дегидрирование н-парафина на металлических центрах катализатора. Образовавшийся олефин на кислотном центре превращается в карбений-ион, который легко изомеризуется. Изомерные карбений-ионы, возвращая протон кислотному центру катализатора, превращаются в соответствующие олефины, которые затем гидрируются на металлических центрах катализаторов изомеризации.

Активные центры, как металлические, так и кислотные, в отсутствие водорода быстро отравляются в результате закоксовывания катализатора.

Для подавления побочных реакций крекинга процесс проводят под повышенным давлением при циркуляции водородсодержащего газа.

В современных бифункциональных катализаторах изомеризации н-алканов в качестве металлического компонента используются платина и палладий, а в качестве носителя — фторированный или хлорированный оксид алюминия, а также алюмосиликаты или цеолиты, внесенные в матрицу оксида алюминия. Алюмоплатиновые фторированные катализаторы (как отечественные ИП-62 с содержанием 0.5% Pt) позволяют осуществить процесс изомеризации при 360...420°С и называются высокотемпературными. Металл-цеолитные катализаторы (как отечественный ИЦК-2, содержащий 0,8% Pt на цеолите CaY) используются при 230...380°С (в зависимости от типа цеолита) и названы среднетемпературными. Алюмоплатиновые катализаторы, промотированные хлором (такие как НИП-66 и НИП-74), применяют при 100...200°С и названы низкотемпературными. Использовавшийся ранее в качестве катализатора хлорид алюминия в настоящее время не применяется.

Наибольшее распространение в нефтепереработке получили низко- и высокотемпературные процессы изомеризации н-парафинов С4—С6 на основе алюмоплатиновых катализаторов, промотированных хлором или фтором.

Температура. С повышением температуры скорость реакции изомеризации возрастает до ограничиваемого равновесием предела. Дальнейшее повышение температуры приводит лишь к усилению реакции гидрокрекинга с образованием легких газов. При этом возрастает расход водорода, а выход изомеров снижается.

Давление. Хотя давление не оказывает влияние па равновесие реакции изомеризации н-парафинов, оно существенно влияет на кинетику целевых и побочных реакций процесса.

Объемная скорость подачи сырья. При постоянной степени превращения объемная скорость и температура оказывают антибатное влияние на скорость изомеризации. Для увеличения объемной скорости вдвое требуется повышение температуры процесса примерно на 8...11оС.

Установки изомеризации фракции н.к-62°С. Поскольку степень превращения С5- и С6-алканов на высокотемпературном катализаторе типа ИП-66 составляет около 50%, изомеризацию на промышленных установках осуществляют с ректификацией реакционной смеси и циркуляции непревращенного сырья. Исходное сырье изомеризации подвергают предварительной гидроочистке и осушке. Установка изомеризации состоит из двух блоков — ректификации и изомеризации. В блоке ректификации производят выделение изомеров из смеси исходного сырья и стабильного изомеризата. Реакторный блок состоит из двух параллельно работающих секций: в одной осуществляется изомеризация н-пентанов, а в другой — н-гексанов.

Принципиальная технологическая схема отечественной установки изомеризации бензиновой фракции приведена на рис. 8.9.

Рис. 8.9. Принципиальная технологическая схема установки изомеризации пентанов и гексанов: I — сырье; II — ВСГ; III — изопентановая фракция; IV — бутановая фракция; V — изогексановая фракция; VI — гексановая фракция на изомеризацию; VII — жирный газ

Смесь исходного сырья, рециркулирующего стабильного изомеризата и тощего абсорбента после подогрева в теплообменниках подают на разделение в колонну К-1, откуда сверху отбирают изопентановую фракцию, подвергающуюся дальнейшей ректификации в бутановой колонне К-2, где происходит отделение целевого изопентана от бутанов.

Нижний продукт колонны К-1 подают в пентановую колонну К-3. Нижний продукт этой колонны направляют на фракционирование в изогексановую колонну К-4, с верха которой отбирают второй целевой продукт процесса — изогексан.

Отбираемую с верха К-3 пентановую фракцию, содержащую около 91% мас. н-пентана, смешивают с водородсодержащим газом и после нагрева в трубчатой печи П-1 до требуемой температуры направляют в реактор изомеризации со стационарным слоем катализатора Р-1.

Парогазовую смесь продуктов реакции охлаждают и конденсируют в теплообменниках и холодильниках и подают в сепаратор С-5, а циркулирующий ВСГ из С-5 после осушки в адсорбере Р-2 компрессором — па смешение с сырьем. Изомеризат после стабилизации в колонне К-5 направляют на ректификацию вместе с сырьем. Из газов стабилизации в абсорбере К-6 извлекают изопентан подачей части гексановой фракции, отбираемой из К-4. Балансовое количество гексановой фракции поступает в аналогичную секцию изомеризации (при низком содержании н-гексана в сырье его изомеризуют в смеси с н-пентаном).

Себестоимость изомеризатов примерно в 3 раза ниже, чем алкилатов. Причем процесс изомеризации имеет более обширную и надежную сырьевую базу, чем алкилирование.

В перспективе процесс изомеризации может быть интенсифицирован применением низкотемпературных катализаторов, переводом ректификации на цеолитное или мембранное разделение.

Полимеризация алкенов

Процессы полимеризации пропилен- и бутиленсодержащих фракций, извлекать из которых чистые алкены нецелесообразно, предназначены для получения низкомолекулярных полимеров, используемых для производства моторных топлив и нефтехимического сырья. Сырье: пропан-пропиленовая фракция и бутан-бутиленовая фракция.

Термодинамика, макрокинетика и механизм процесса. Полимеризация алкенов термодинамически возможна (значение свободной энергии Гиббса отрицательно) при температуре не выше 227—277°С. Реакция экзотермична. Тепловой эффект составляет около 70 кДж/моль. Равновесная степень полимеризации возрастает с увеличением давления и снижением температуры. На кислотных катализаторах реакция протекает по карбкатионному механизму; при этом алкен находится в газовой фазе и реакция идет на поверхности твердого катализатора или в пленке кислоты. На твердом катализаторе карбкатионы могут существовать только в ионной парс с анионом, входящим и фазу катализатора; в пленке кислоты часть ионных пар может диссоциировать на кинетически независимые ионы.

Механизм реакции может быть описан следующей схемой:

1. Протонирование алкена на катализаторе.

2. Присоединение образовавшегося иона к молекуле алкена по π-связи. Гексильный ион может далее присоединить последовательно еще несколько молекул алкена с образованием ионов С6 и C12.

3. Изомеризация ионов — вторичные карбкатионы превращаются в более устойчивые третичные. Ионы С9 и C12 также подвергаются изомеризации, однако затем они легко распадаются. Распад ионов С6 и C12 приводит к образованию продуктов с числом атомов углерода не кратным трем.

4. Реакция заканчивается передачей протона от карбкатиона катализатору или исходному алкену; возможен также отрыв гидрид-иона от исходного алкена карбкатионом. В последнем случае образуется алкенильный ион, дальнейшие превращения которого ведут к образованию высоконенасыщенных продуктов, прочно связанных с поверхностью катализатора, или циклических углеводородов.

По склонности к полимеризации алкены располагаются в ряд: изобутилен>бутилены>пропилен>этилен. В промышленных условиях при использовании в качестве катализатора фосфорной кислоты на кизельгуре скорость реакции лимитируется массопередачей. Кажущаяся энергия активации составляет всего 21—31 кДж/моль. Порядок реакции близок к 1, и ее скорость, таким образом, прямо пропорциональна парциальному давлению алкена.

Температура проведения процесса не должна быть слишком низкой, так как уже при 130°С вместо полимеризации идет образование фосфорнокислых эфиров. Нельзя допускать также чрезмерного повышения температуры, так как выше 220°С увеличивается вероятность распада полимерных карбкатионов. Кроме того, при высокой температуре интенсифицируется реакция отрыва гидрид-иона от исходного алкена, в результате чего увеличивается выход смолообразных ненасыщенных продуктов, блокирующих поверхность катализатора. При температуре выше 270°С полимеризация становится термодинамически невозможной. Оптимальной является температура 190-230 °С.

Повышение давления не только ускоряет процесс, но и увеличивает срок жизни катализатора, так как удерживает в жидкой фазе олигомерные продукты, которые смывают с поверхности катализатора смолистые отложения. Давление не способствует утяжелению полимербензина, так как при используемых температурах полимерные карбкатионы с высокой молярной массой быстро распадаются, поэтому полимеризацию проводят обычно под давлением 1,7—8,0 МПа.

Для предотвращения побочных реакций процесс ведут не до полного использования алкенов, а обеспечивают примерно 90%-ю конверсию, регулируя температуру, давление, активность катализатора. В зависимости от этих факторов объемная скорость составляет 1,7—4,0 ч-1.

Катализаторы полимеризации. Полимеризация алкенов С3—С4 с получением смеси разветвленных алкенов, перегоняющихся в пределах температур кипения бензинов, катализируется разнообразными катализаторами катионной полимеризации. Наибольшее значение имеет фосфорная кислота. Активность катализатора зависит от содержания воды в сырье (до 0,035—0,040%) и температуры процесса. При избытке воды происходит уплотнение катализатора и увеличение перепада давления в реакторах. В некоторых зарубежных схемах используют растворы катализаторов (до 1% на сырье), которые в конце процесса отделяются от продуктов и рециркулируют или нейтрализуются.

Промышленное получение полимербензина. Полимеризацию алкенов с целью получения полимербензина в промышленных условиях осуществляют при температуре 190—230°С и давлении около 6 МПа в присутствии фосфорнокислых катализаторов. Сырьем процесса полимеризации являются пропан-пропиленовая и бутан-бутиленовая фракции (ППФ и ББФ) каталитического крекинга, содержащие 30—37% алкенов, или пиролиза — с более высокой концентрацией алкенов.

Продукты полимеризации ППФ, главным образом изогексены, имеют октановое число 81—84 (по моторному методу) и до 94—97 (по исследовательскому методу).

Продукты полимеризации ББФ обладают более высокими октановыми числами: до 85 (по моторному методу) и около 100 (по исследовательскому методу). Сополиконденсаты ППФ и ББФ характеризуются промежуточными значениями октановых чисел. Октановое число, смеси углеводородов не является аддитивной функцией их октановых чисел. Полимербензин существенно увеличивает порог детонации при добавлении к бензинам другой природы; его октановое число смешения составляет 90—130 (по моторному методу), т.е. в смеси с другими бензинами он ведет себя как компонент с октановым числом 90—130 (по моторному методу). В связи с тенденцией использования бутиленов для производства метил-трет-бутилового эфира, алкилата или втор-бутилового спирта возрастает роль процессов получения высокооктановых компонентов бензина из пропан-пропиленовой фракции. При производстве сырья для нефтехимии продукцией процесса являются тримеры или тетрамеры пропилена или олигомеры С8. В качестве побочных продуктов выделяются отработанные фракции газов С3 — С4, а также фракция дизельного топлива.

Сжиженные газы и высокооктановые кислородсодержащие продукты. Сжиженные углеводородные газы имеют высокую антидетонационную стойкость (октановое число 93—100 по исследовательскому методу) и являются полноценным заменителем неэтилированного бензина. Кроме того, сжиженные газы являются экологически чистым топливом: при переходе с бензина на сжиженные газы выбросы оксида углерода снижаются в 5 раз, а выбросы углеводородов — более чем на 50%. Согласно ТУ 38001302—73 газообразное топливо содержит 75—85% пропана и 15—25% бутанов. Расширение использования газобаллонных автомобилей увеличит целесообразность использования процессов гидрокрекинга для облагораживания бензиновых фракций, так как полученный сжиженный газ будет таким же ценным топливом, как и высококачественный бензин. В качестве высокооктановых добавок к бензинам применяют также кислородсодержащие вещества, имеющие октановые числа смешения 120—150 пунктов (низшие алифатические спирты, метил-трет-бутиловый эфир).