- •1. Вредные примеси в нефти

- •2. Обезвоживание и обессоливание нефти

- •3. Общая характеристика оборудования электрообессоливающих установок

- •4. Основная схема атмосферной перегонки нефти

- •5. Основная схема вакуумной перегонки мазута

- •6. Общая характеристика аппаратов первичной переработки нефти

- •7. Термодинамика термических превращений соединений нефти

- •8. Кинетика и механизм термических превращений соединений нефти

- •9. Термический крекинг. Режим процесса. Принципиальная схема. Характеристика продукции.

- •10. Пиролиз. Режим процесса. Принципиальная схема. Характеристика продукции.

- •11. Замедленное и термоконтактное коксование. Режим процесса. Принципиальная схема. Характеристика продукции. Замедленное коксование

- •Термоконтактное коксование

- •12. Висбрекинг нефтяных остатков. Режим процесса. Принципиальная схема. Характеристика продукции.

- •13. Назначение процесса каталитического крекинга. Качество продуктов и их использование.

- •Качество продуктов кк и их использование

- •14. Требования к промышленным катализаторам кк. Активность, селективность и стабильность катализаторов.

- •15. Механизм действия катализаторов окислительно-восстановительного типа.

- •16. Кислотный катализ

- •17. Каталитический крекинг. Химические основы процесса. Превращения алканов, циклоалканов, алкенов и аренов.

- •Химические основы процесса

- •Каталитический крекинг алканов

- •Каталитический крекинг циклоалканов

- •Каталитический крекинг алкенов

- •Каталитический крекинг алкилароматических углеводородов

- •18. Каталитический крекинг. Принципиальная технологическая схема. Режим процесса.

- •19. Каталитический риформинг. Химические основы процесса. Превращения алканов, циклоалканов.

- •20. Каталитический риформинг. Влияние гетероатомных соединений и металлов, коксообразование на катализаторах.

- •21. Каталитический риформинг в промышленности. Катализаторы процесса.

- •22. Классификация гидрогенизационных процессов в нефтепереработке.

- •23. Химические основы гидрогенизационных процессов.

- •24. Гидрогенизационные процессы. Превращения сероорганических, азотсодержащих, кислородсодержащих и металлоорганических соединений.

- •25. Гидрогенизационные процессы. Превращения ув. Катализаторы процесса.

- •26. Гидроочистка в промышленности.

- •27. Гидрокрекинг. Химические основы процесса.

- •28. Гидрокрекинг. Превращение алканов, циклоалканов, алкенов, аренов. Гидрокрекинг в промышленности.

- •29. Характеристика нефтяных газов. Очистка и осушка газов.

- •30. Разделение газов

- •31. Алкилирование. Изомеризация. Полимеризация алкенов.

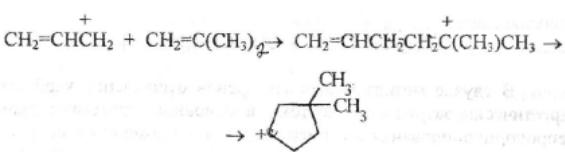

Каталитический крекинг алкенов

Алкены не содержатся в нефтяных фракциях, но образуются при термическом разложении алканов и циклоалканов, и их термокаталитические превращения определяют состав конечных продуктов процесса. Поэтому закономерности каталитических превращений алкенов в условиях каталитического крекинга представляют особый интерес.

Скорость каталитического крекинга алкенов на два-три порядка выше скорости крекинга соответствующих алканов, что объясняется легкостью образования из алкенов карбениевых ионов:

![]()

При присоединении протона к молекуле алкена образуется такой же ион, как и при отщеплении гидрид-иона от алкана, что определяет общность их реакций при каталитическом крекинге.

Кроме образования низших алканов и алкенов каталитический крекинг алкенов приводит к образованию циклоалканов и аренов. Механизм этих процессов может быть представлен схемой:

Далее может произойти изомеризация в шестичленный цикл и превращение в арен.

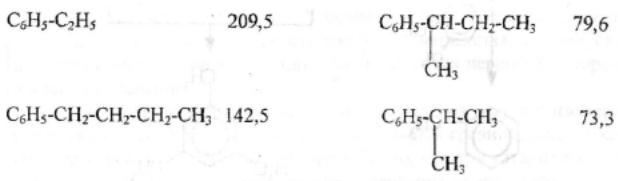

Каталитический крекинг алкилароматических углеводородов

Незамещенные арены в условиях каталитическою крекинга устойчивы. Метилзамещенные арены реагируют со скоростью, близкой к алканам. Алкилпроизводные аренов, содержащие два и более атомов углерода в цепи, крекируются примерно с такой же скоростью, что и алкены.

При крекинге алкилароматических углеводородов бензольное кольцо не затрагивается, тогда как боковые цепи во всех случаях, кроме толуола, отщепляются с образованием олефина. Влияние длины цепи и ее разветвленное на энергию активации (в кДж/моль) показано ниже:

Обычно скорость крекинга боковых цепей возрастает при переходе от первичного к вторичному и третичному углеродным атомам, соединяющим цепь с кольцом. Для одного и того же типа присоединения скорость растет при увеличении длины боковой цепи.

![]()

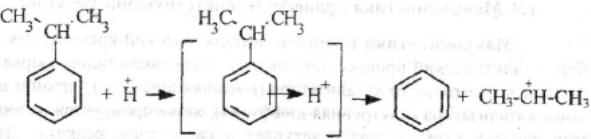

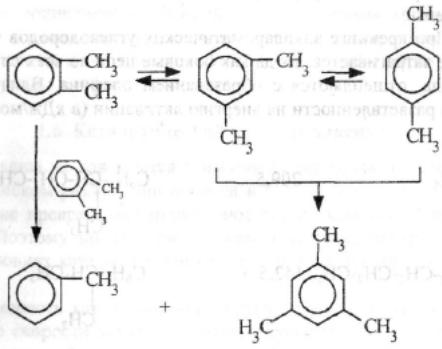

В случае метилзамещенных аренов отщепление карбкатиона энергетически затруднено, поэтому в основном протекают реакции диспропорционирования и изомеризации по положению заместителей. В случае толуола доминирующей реакцией является диспропорционирование в бензол и ксилол, а не крекинге отщеплением метана.

![]()

Полиметилбензолы претерпевают главным образом изомеризацию и диспропорционирование. Например, ксилолы в присутствии кислотных катализаторов изомеризуются и диспропорцинируются в соответствии со следующей схемой:

Полициклические арены прочно сорбируются на катализаторе и подвергаются постепенной деструкции и перераспределению водорода с образованием кокса.

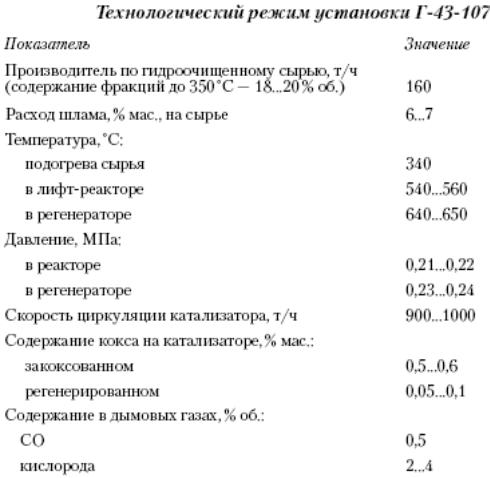

18. Каталитический крекинг. Принципиальная технологическая схема. Режим процесса.

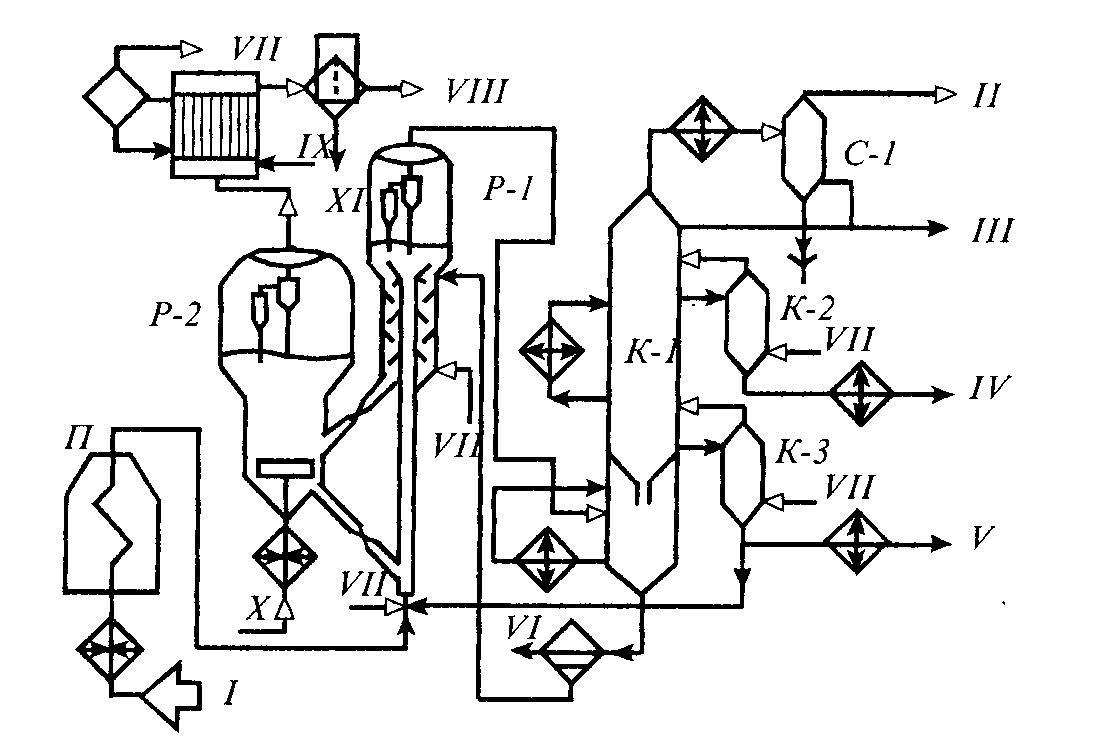

Чаще всего сырьем для каталитического крекинга является широкие вакуумные фракции (350-500оС). Кроме того, каталитическому крекингу можно подвергать сырье вторичного происхождения: газойли коксования, термического крекинга и гидрокрекинга. На рис. 7 приведена принципиальная технологическая схема установки каталитического крекинга Г-43-107. производительность по сырью 160 т/ч.

Рисунок 7. Принципиальная технологическая схема установки КК.

I— гидроочищенное сырье; II — газы на ГФУ; III — нестабильный бензин; IV— легкий газойль; V — тяжелый газойль; VI — декантат; VII — водяной пар; VIII— дымовые газы; IX — вода; X — воздух; XI — катализаторная пыль.

Гидроочищенное сырье нагревается в теплообменниках и печи (до 340оС) смешивают с рециркулятом и водяным паром и направляют в узел смешения прямоточного лифт-реактора Р-1.

При контакте с регенерированным горячим цеолитсодержащим катализатором сырье испаряется и подвергается каталитическому крекингу в лифт реакторе (при температуре 540-560оС). Затем сырье с катализатором поступает в зону форсированного кипящего слоя в реактор Р-1. Продукты реакции отделяют от катализаторной пыли в двухступенчатых циклонах и направляют в нижнюю часть ректификационной колонны К-1 на дальнейшее разделение.

Отработанный, закоксованный катализатор (с содержанием кокса 0.5-0.6%) из отпарной зоны Р-1 по наклонному катализаторопроводу направляют в зону кипящего слоя регенератора Р-2, где происходит выжиг кокса в режиме полного окисления оксида углерода (при температуре 640-650оС). Затем регенерированный катализатор (с содержанием кокса 0.005-0.1%) по нижнему наклонному катализаторопроводу поступает в узел смешения лифт-реактора. Воздух для регенерации катализатора нагнетают воздуходувкой в реактор Р-2. При этом дымовые газы проходят через внутренние двухступенчатые циклоны и затем их направляют на утилизацию теплоты в котел-утилизатор и перед сбросов в атмосферу очищают от пыли на электрофильтрах.

В колонне К-1 предусмотрено верхнее (острое) и промежуточное циркуляционное орошение (в средней и нижней части колонны). Легкий и тяжелый газойль отбирают через отпарные колонны К-2 и К-3. При этом нижняя часть колонны играет роль скруббера для каталитического шлама, который возвращают в отпарную зону реактора Р-1. В качестве рециркулята часть тяжелого газойля подают в узел смешения лифт-реактора. Смесь паров бензина, воды и газов выводят с верха колонны. Затем эту смесь охлаждают в холодильнике и разделяют в газосепараторе С-1. Газы направляют на установку ГФУ, нестабильный бензин на стабилизацию, а водный конденсат после очистки от сернистых соединений выводят с установки.

Таким образом, в результате каталитического крекинга фракции 350-500оС (содержание серы 0.2%)получается, % мас.: 1.96 – сухой газ; 5.61 – пропан-пропиленовая фракция; 9.04 – бутан-бутиленовая фракция; 43.04 – бензиновая фракция (С5- 195оС); 28.0 – легкий газойль (дизельная фракция 195-350оС); 8.35 – тяжелый газойль (более 350оС); 4 – кокс + потери.