- •1. Вредные примеси в нефти

- •2. Обезвоживание и обессоливание нефти

- •3. Общая характеристика оборудования электрообессоливающих установок

- •4. Основная схема атмосферной перегонки нефти

- •5. Основная схема вакуумной перегонки мазута

- •6. Общая характеристика аппаратов первичной переработки нефти

- •7. Термодинамика термических превращений соединений нефти

- •8. Кинетика и механизм термических превращений соединений нефти

- •9. Термический крекинг. Режим процесса. Принципиальная схема. Характеристика продукции.

- •10. Пиролиз. Режим процесса. Принципиальная схема. Характеристика продукции.

- •11. Замедленное и термоконтактное коксование. Режим процесса. Принципиальная схема. Характеристика продукции. Замедленное коксование

- •Термоконтактное коксование

- •12. Висбрекинг нефтяных остатков. Режим процесса. Принципиальная схема. Характеристика продукции.

- •13. Назначение процесса каталитического крекинга. Качество продуктов и их использование.

- •Качество продуктов кк и их использование

- •14. Требования к промышленным катализаторам кк. Активность, селективность и стабильность катализаторов.

- •15. Механизм действия катализаторов окислительно-восстановительного типа.

- •16. Кислотный катализ

- •17. Каталитический крекинг. Химические основы процесса. Превращения алканов, циклоалканов, алкенов и аренов.

- •Химические основы процесса

- •Каталитический крекинг алканов

- •Каталитический крекинг циклоалканов

- •Каталитический крекинг алкенов

- •Каталитический крекинг алкилароматических углеводородов

- •18. Каталитический крекинг. Принципиальная технологическая схема. Режим процесса.

- •19. Каталитический риформинг. Химические основы процесса. Превращения алканов, циклоалканов.

- •20. Каталитический риформинг. Влияние гетероатомных соединений и металлов, коксообразование на катализаторах.

- •21. Каталитический риформинг в промышленности. Катализаторы процесса.

- •22. Классификация гидрогенизационных процессов в нефтепереработке.

- •23. Химические основы гидрогенизационных процессов.

- •24. Гидрогенизационные процессы. Превращения сероорганических, азотсодержащих, кислородсодержащих и металлоорганических соединений.

- •25. Гидрогенизационные процессы. Превращения ув. Катализаторы процесса.

- •26. Гидроочистка в промышленности.

- •27. Гидрокрекинг. Химические основы процесса.

- •28. Гидрокрекинг. Превращение алканов, циклоалканов, алкенов, аренов. Гидрокрекинг в промышленности.

- •29. Характеристика нефтяных газов. Очистка и осушка газов.

- •30. Разделение газов

- •31. Алкилирование. Изомеризация. Полимеризация алкенов.

28. Гидрокрекинг. Превращение алканов, циклоалканов, алкенов, аренов. Гидрокрекинг в промышленности.

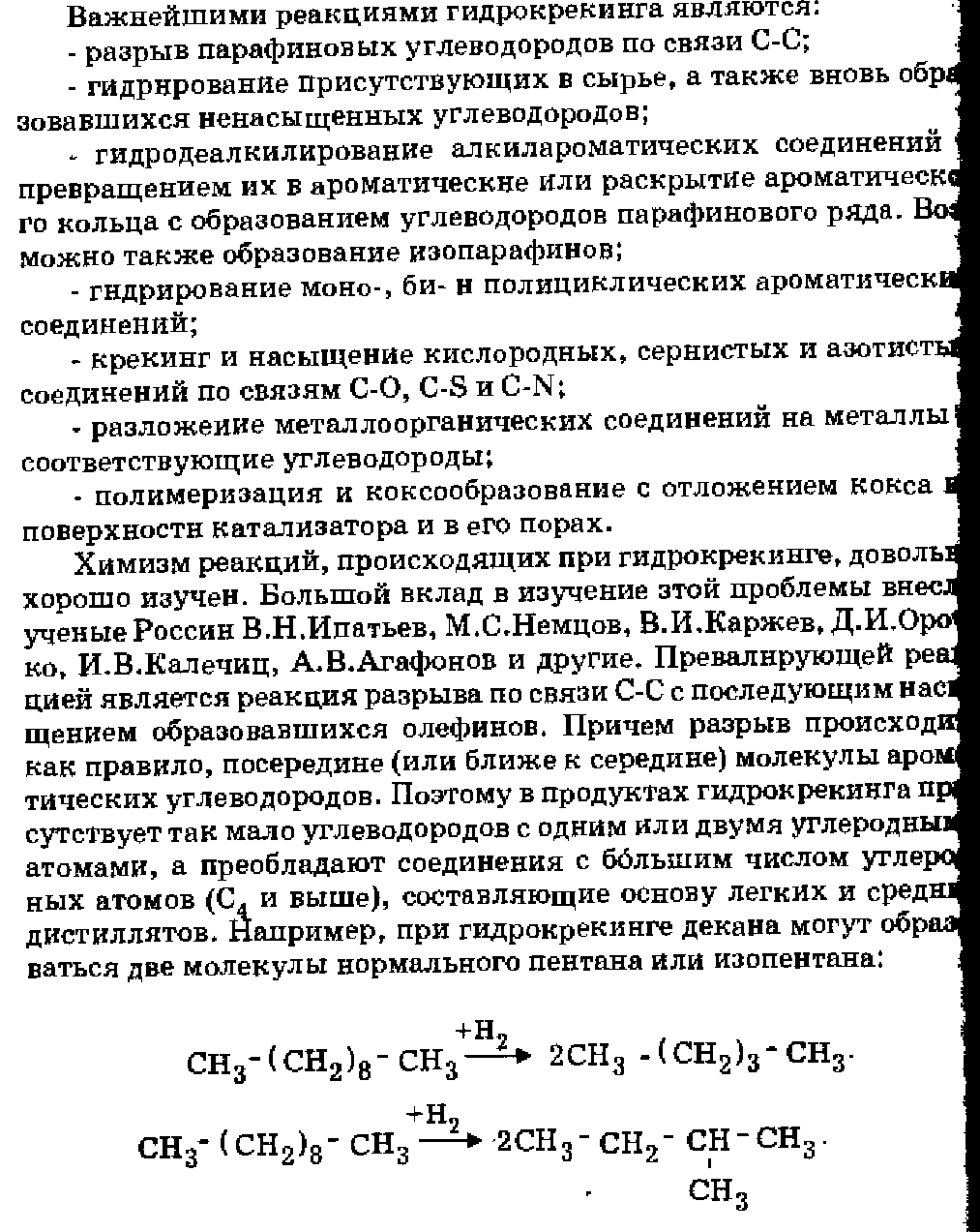

Превращения парафинов и олефинов. Основной реакцией гидрокрекинга является реакция разрыва углеводородов по связи С-С с последующим насыщением образовавшихся олефинов. Разрыв происходит, как правило, посередине молекулы ароматических углеводородов. Поэтому в продуктах гидрокрекинга присутствует там мало углеводородов с одним или двумя углеродными атомами, а преобладают соединения с большим числом углеродных атомов (начиная с 4), составляющие основу легких и средних дистиллятов. Например, при гидрокрекинге декана могут образовываться две молекулы нормального пентана и изопентана:

Олефиновые углеводороды, присутствующие в сырье или образующиеся в результате разложения самого сырья, насыщаются водородом, молекулы которого активизируются на поверхности катализатора, превращаясь в протон водорода H+, например:

![]()

При расщеплении парафинового и олефинового сырья ароматические углеводороды не образуются, поскольку реакции конденсации и циклизации в среде высокого давления водорода и в присутствии гидрирующих катализаторов подавляются. Все основные реакции гидрокрекинга проходят через образование промежуточного углеводородного соединения – карбоний-иона, обладающего зарядом.

Предполагается, что реакция изомеризации нормального пентана обусловлена тем, что катализатор отщепляет от углеводорода гидрид-ион водорода, что приводит к образованию карбоний-иона, который затем претерпевает различные изменения и превращается в изопентан.

Изомеризация более тяжелых углеводородов происходит таким же путем, но при этом на катализаторах отщепляется не гидрид-ион, а карбоний-ион, в результате происходит образование нескольких изомеров более разветвленной структуры.

Обычно изомеризация парафиновых углеводородов проходит через стадию образования олефинов, которые при гидрокрекинге активно подвергаются изомеризации. Непосредственно изомеризация парафиновых углеводородов может проходит в присутствие более активных изомеризирующих катализаторов на цеолитной основе.

Превращения аренов. Превращения аренов во многом аналогичны каталитическому крекингу. Незамещенные моноциклические арены стабильны. При этом метил- и этилбензолы в основном вступают в реакции изомеризации по положению заместителей, а алкилбензолы с более длинными цепями деалкилируются.

При гидрокрекинге алкилароматических углеводородов под давлением до 10 МПа длинные боковые цепи легко отщепляются. Если гидрокрекинг проводят под высоким давлением, одновременно с отщеплением боковых цепей возможна их изомеризация. При этом также возможно гидрирование ароматического кольца с возможным разрывом его по следующему механизму, например:

Такая реакция при гидрокрекинге с гидрированием ароматического кольца происходит чаще всего, если в бензольном кольце имеется боковая цепь. В этом случает гидрирование самого кольца облегчается. В чистом же виде бензольное кольцо гидрируется в незначительной степени. При этом повышение температуры процесса способствует превращению бензольного кольца в конечном результате в изопарафиновые углеводороды.

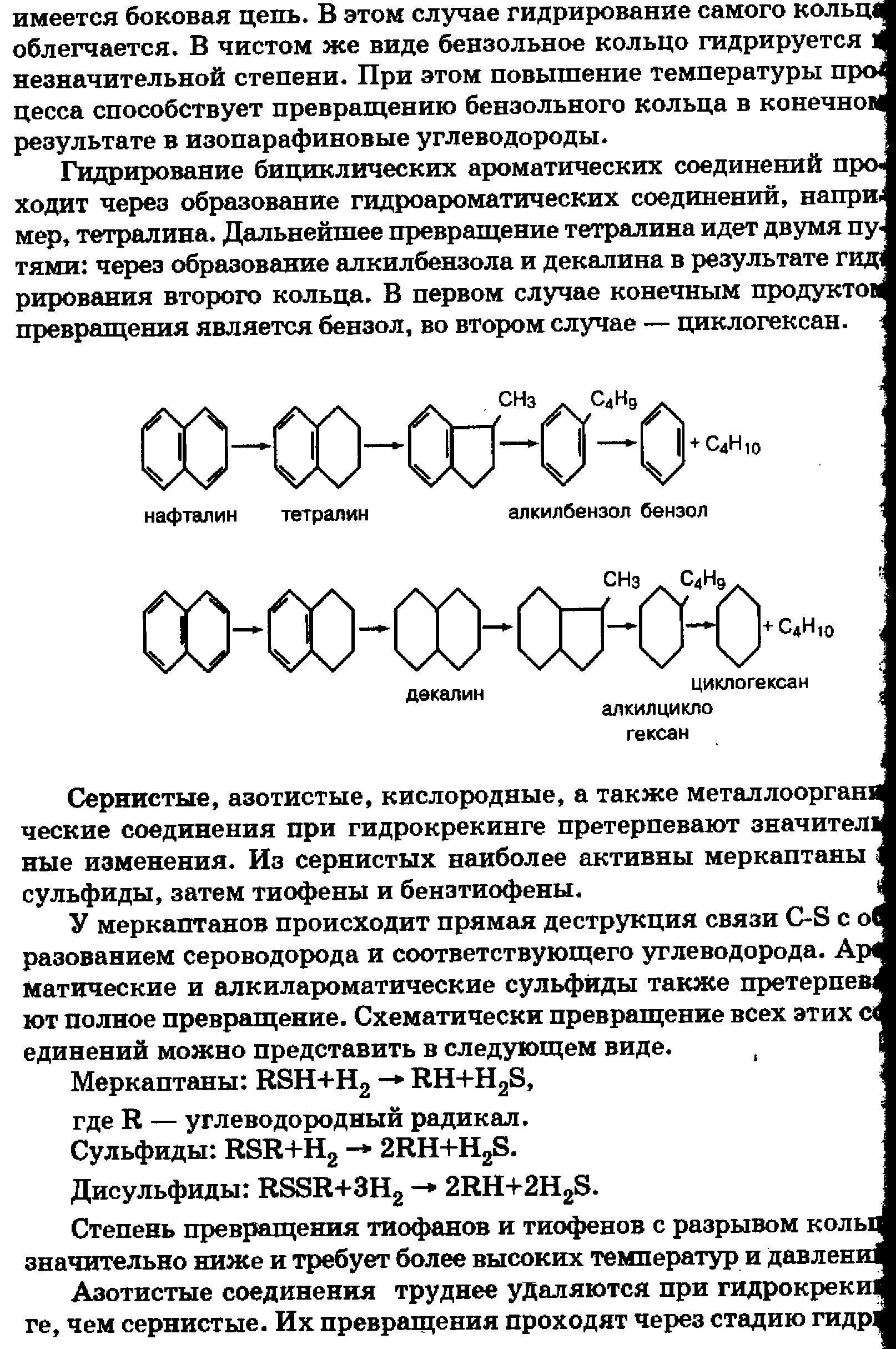

Гидрирование бициклических ароматических соединений проходит через образование гидроароматических соединений, например, тетралина. Дальнейшее превращение тетралина идет двумя путями: через образование алкилбензола и декалина в результате гидрирования второго кольца. В первом случае конечным продуктом превращения является бензол, во втором случае – циклогексан.

Превращения циклоалканов. В присутствии гидрирующих катализаторов, незамещенные и метилзамещенные моноциклоалканы превращаются главным образом в алканы линейного и изостроения. При использовании катализаторов с высокой кислотностью и низкой гидрирующей активностью превалируют реакции изомеризации шестичленных циклоалканов в пятичленные. При этом происходит изменение положения заместителей. При гидрокрекинге циклоалканы с длинными алкильными боковыми цепями подвергаются в основном изомеризации и распаду алкильных заместителей. При этом у бициклических циклоалканов раскрывается одно кольцо и они превращаются в моноциклические с высоким выходом производных пентана.

Гидрокрекинг — это каталитический процесс под давлением водорода, предназначенный для получения из нефтяного сырья (имеющего более высокую молекулярную массу, чем получаемые целевые продукты) светлых нефтепродуктов (бензина, керосина, дизельного топлива), а также сжиженных газов С3-С4.

Используя гидрокрекинг, можно получить широкий ассортимент нефтепродуктов практически из любого нефтяного сырья путем подбора соответствующих катализаторов и условий. Гидрокрекинг является одним из наиболее эффективных и гибких процессов нефтепереработки.

Катализаторы процесса. Крекирующую и изомеризующую функции кислотного компонента катализатора выполняют цеолиты, оксид алюминия, алюмосиликаты. При этом для усиления кислотности в катализатор вводят галоген, а также оксидные добавки и др.

Металлы VIII группы (Pt, Pd, Ni, Co, Fe) , а также оксиды или сульфиды некоторых металлов VI группы (Мо, W) являются гидрирующим компонентом катализатора. Для повышения активности перед использованием металлы VIII группы восстанавливают водородом, а оксидные молибден- и вольфрамсодержащие катализаторы сульфидируют; кроме того, для активирования катализаторов используют также разнообразные промоторы (рений, родий, иридий и др.).

Важно отметить, что сульфиды и оксиды молибдена и вольфрама с промоторами являются бифункциональными катализаторами.

Макрокинетика процесса. На первой стадии макрокинетика аналогична процессам, протекающим при гидроочистке. Одновременно происходит гидрирование алкенов. Затем полициклические арены и циклоалканы гидрируются в замещенные моноциклические, а алканы подвергаются изомеризации и расщеплению.

Важно отметить, что температура проведения гидрокрекинга 300-425°С является оптимальная. Если понизить температуру реакции будут протекать с малой скоростью, а чрезмерное повышение температуры ограничивается термодинамическими факторами реакции гидрирования и увеличением скорости коксообразования и повышением выхода легких фракций и газа. При давлении менее 5 МПа начинается интенсивное закоксовывание катализатора. Поэтому для тяжелых газойлей и тем более остаточного сырья для предотвращения обратной реакции дегидрирования циклоалкановых колец в полициклических системах требуется более высокое давление водорода (до 20-30 МПа).

Гидрокрекинг в промышленности. В промышленности широко используются следующие виды гидрогенизационных процессов:

- гидрокрекинг бензиновых фракций для получения сжиженного нефтяного газа, углеводородов С4-С5 изостроения, в нефтехимическом синтезе и при выработке легкого высокооктанового компонента автомобильных бензинов;

- гидрокрекинг средних дистиллятов (прямогонных и вторичного происхождения) с температурой кипения 200-350оС для получения бензинов и реактивных топлив;

- гидрокрекинг атмосферного и вакуумного газойлей, газойлей коксования и каталитического крекинга для получения бензинов, реактивного и дизельного топлив;

- гидрокрекинг высококипящих нефтяных дистиллятов для получения реактивных и дизельных топлив, смазочных масел, малосернистых котельных топлив и сырья каталитического крекинга;

- селективный гидрокрекинг бензинов с целью повышения октановых чисел;

- селективный гидрокрекинг реактивных и дизельных топлив с целью снижения температуры застывания;

- селективный гидрокрекинг масляных фракций - для улучшения цвета, стабильности и снижения температуры застывания;

- гидродеароматизация и гидродепарафинизация.

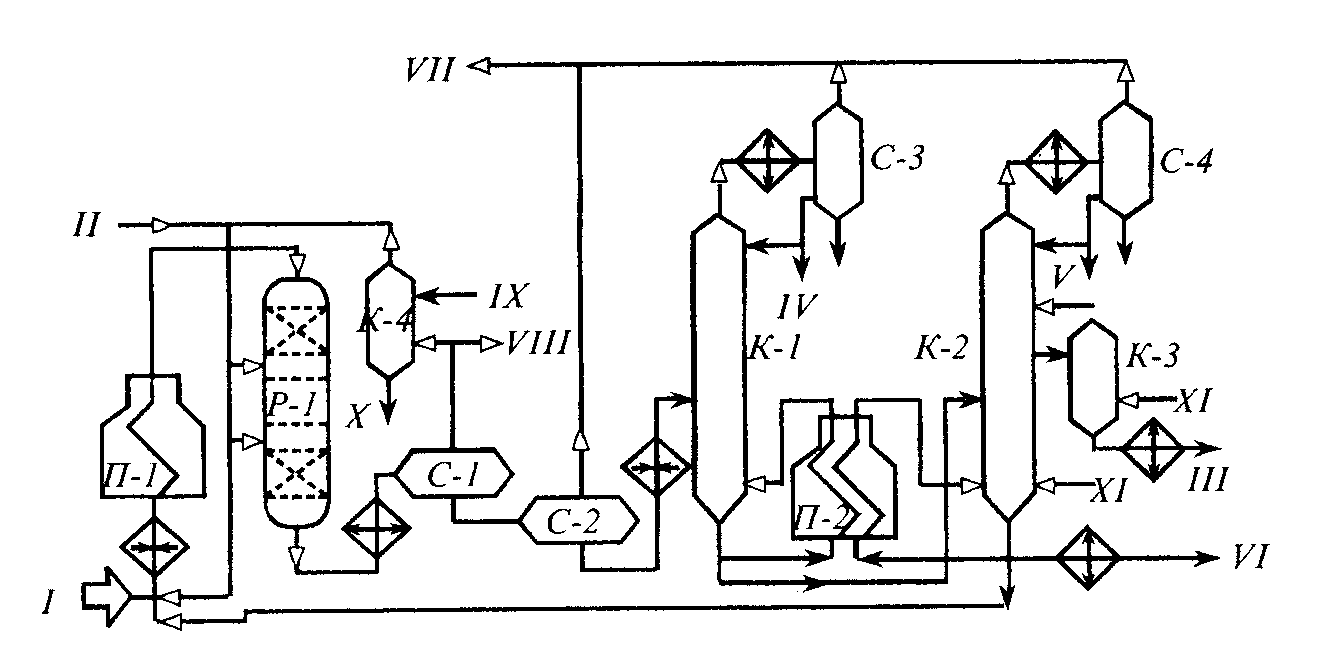

Гидрокрекинг вакуумного дистиллята на установки 68-2к. Как было сказано выше, гидрокрекинг является эффективным и исключительно гибким каталитическим процессом. Этот процесс позволяет оптимально решить проблему глубокой переработки вакуумных дистиллятов, в результате, которого получается различные виды моторных топлив, соответствующих современным требованиям. На рис.10 приведена принципиальная схема установки одноступенчатого гидрокрекинга 68-2к производительностью 1 млн.т по дизельному топливу и 0.63 млн.т по реактивному топливу.

Эти установки работают на нескольких НПЗ России применительно к переработке вакуумных газойлей 350-500°С с содержанием металлов не более 2 м.д. и под давлением около 15 МПа.

Для проведения одноступенчатого процесса гидрокрекинга вакуумных дистиллятов используют реактор, имеющий несколько слоев (до пяти ) катализаторов нескольких типов. При этом градиент температур в каждом слое не должен превышать 25°С, между отдельными слоями катализатора. Для выполнения этого условия предусмотрен ввод охлаждающего водородсодержащего газа между слоями катализатора через контактно-распределительные устройства, обеспечивающие тепло- и массообмен между газом и реагирующим потоком над слоем катализатора.

Смесь сырья (с пределами выкипания 350-500°С) с рециркулируемым гидрокрекинг-остатоком и водородсодержащим газом, нагревают сначала в теплообменниках, затем в печи П-1 до температуры реакции и подают в реакторы Р-1.

Реакционную смесь, входящую и реактора, охлаждают в сырьевых теплообменниках, затем в воздушных холодильниках и с температурой 45-55°С направляют в сепаратор высокого давления С-1.

Рисунок 10 Принципиальная технологическая схема установки одноступенчатого гидрокрекинга 68-2к.

I — сырье; II — водородсодержащий газ; III — дизельное топливо; IV — легкий бензин; V — тяжелый бензин; VI — тяжелый газойль; VII — углеводородные газы на ГФУ; VIII — газы отдува; IX — регенерированный раствор моноэтаноламин; X — отработанный моноэтаноламин на регенерацию; XI — водяной пар

В сепараторе происходит отделение водородсодержащего газа от нестабильного гидрогенизата. Водородсодержащий газ направляют в абсорбер К-4, где происходит его очистка от сероводорода моноэталамином. Очищенный ВСГ компрессором подают на циркуляцию. Отработанный моноэтаноламин направляют на регенерацию. Нестабильный гидрогенизат через редукционный клапан направляют в сепаратор низкого давления С-2. В сепараторе выделяют часть углеводородных газов от гидрогенизата. Затем гидрогенизат подают через теплообменники в стабилизационную колонну К-1 для отгонки углеводородных газов и легкого бензина. Затем стабильный гидрогенизат разделяют в атмосферной колонне К-2 на тяжелый бензин и дизельную фракцию. Эту фракция отбирают через отпарную колонну К-3, а кубовую жидкость (фракцию >360°С) частично используют как рециркулят, а основное количество выводят с установки. Кубовая жидкость может быть использована как сырье для пиролиза, в качестве основы смазочных масел и т. д.

Таким образом, в результате гидрокрекинга фракции 350-500°С получено, % масс.: 88.03 – дизельное топливо; 1.28 – легкий бензин; 1.19 – углеводородный газ; 3.03 – сероводород; 8.53 – тяжелый бензин. Всего 102.06% (с учетом использованного водорода).