- •1. Вредные примеси в нефти

- •2. Обезвоживание и обессоливание нефти

- •3. Общая характеристика оборудования электрообессоливающих установок

- •4. Основная схема атмосферной перегонки нефти

- •5. Основная схема вакуумной перегонки мазута

- •6. Общая характеристика аппаратов первичной переработки нефти

- •7. Термодинамика термических превращений соединений нефти

- •8. Кинетика и механизм термических превращений соединений нефти

- •9. Термический крекинг. Режим процесса. Принципиальная схема. Характеристика продукции.

- •10. Пиролиз. Режим процесса. Принципиальная схема. Характеристика продукции.

- •11. Замедленное и термоконтактное коксование. Режим процесса. Принципиальная схема. Характеристика продукции. Замедленное коксование

- •Термоконтактное коксование

- •12. Висбрекинг нефтяных остатков. Режим процесса. Принципиальная схема. Характеристика продукции.

- •13. Назначение процесса каталитического крекинга. Качество продуктов и их использование.

- •Качество продуктов кк и их использование

- •14. Требования к промышленным катализаторам кк. Активность, селективность и стабильность катализаторов.

- •15. Механизм действия катализаторов окислительно-восстановительного типа.

- •16. Кислотный катализ

- •17. Каталитический крекинг. Химические основы процесса. Превращения алканов, циклоалканов, алкенов и аренов.

- •Химические основы процесса

- •Каталитический крекинг алканов

- •Каталитический крекинг циклоалканов

- •Каталитический крекинг алкенов

- •Каталитический крекинг алкилароматических углеводородов

- •18. Каталитический крекинг. Принципиальная технологическая схема. Режим процесса.

- •19. Каталитический риформинг. Химические основы процесса. Превращения алканов, циклоалканов.

- •20. Каталитический риформинг. Влияние гетероатомных соединений и металлов, коксообразование на катализаторах.

- •21. Каталитический риформинг в промышленности. Катализаторы процесса.

- •22. Классификация гидрогенизационных процессов в нефтепереработке.

- •23. Химические основы гидрогенизационных процессов.

- •24. Гидрогенизационные процессы. Превращения сероорганических, азотсодержащих, кислородсодержащих и металлоорганических соединений.

- •25. Гидрогенизационные процессы. Превращения ув. Катализаторы процесса.

- •26. Гидроочистка в промышленности.

- •27. Гидрокрекинг. Химические основы процесса.

- •28. Гидрокрекинг. Превращение алканов, циклоалканов, алкенов, аренов. Гидрокрекинг в промышленности.

- •29. Характеристика нефтяных газов. Очистка и осушка газов.

- •30. Разделение газов

- •31. Алкилирование. Изомеризация. Полимеризация алкенов.

26. Гидроочистка в промышленности.

Гидроочистка — это каталитический процесс удаления из нефтепродуктов гетероатомных, непредельных соединений и частично полициклических аренов в среде водорода.

Химические основы процесса. В результате разрыва связей С—S, С—N и С—О происходит удаление гетероатомов и насыщение образующихся осколков водородом. В процессе гидрирования сера, азот и кислород выделяются соответственно в виде H2S, NH3 и Н20. При этом Алкены присоединяют водород по двойной связи. Частично гидрируются полициклические арены.

Превращения углеводородов. При проведении гидроочистки алканы и циклоалканы не реагируют. При этом алкены, алкадиены и частично полициклические арены подвергаются гидрированию. Алкены и алкадиены превращаются в парафины, а ароматические соединения частично превращаются в гибридные соединения, содержащие ароматические и нафтеновые кольца.

Макрокинетика процесса. На скорость гидроочистки нефтяных фракций существенно влияет химическая природа и физические свойства сырья, тип катализатора, парциальное давления водорода, объемная скорость подачи сырья, температура и др.

При повышении температуры скорость гидроочистки. Важно отметить, что верхний предел температуры реакции ограничен (400—420°С). Это обусловлено неблагоприятным термодинамическим равновесием гидрирования тиофенов и др. Повышение температуры приводит к реакциям гидрокрекинга, дегидрирования полициклических циклоалканов и коксообразованию на катализаторе. Гидроочистку проводят при температуре 250—420°С и давлении 2-4 и максимум до 8 МПа, в зависимости от качества сырья.

Сырье с высоким содержанием тиофенов подвергают гидроочистке с меньшей объемной скоростью, чем сырье, содержащее серу в виде меркаптанов и сульфидов.

Гидроочистка в промышленности.

Гидроочистку бензиновых фракций проводят в основном с целью подготовки сырья для процесса риформинга, так как катализатор риформинга отравляется гетероатомными соединениями.

Гидроочистка керосиновых фракций проводят с целью получение малосернистого экологически чистого реактивного топлива, осветительного керосина или растворителя.

Гидроочистку дизельных фракций проводят с целью получения экологически чистых, конкурентоспособных дизельных топлив.

Гидроочистку вакуумных дистиллятов проводят в основном с целью получения качественного сырья для каталитического крекинга.

Гидроочистка масляных фракций и парафинов. Гидроочистка масляных фракций проводят для улучшения таких свойств смазочных масел, как стабильность, цвет, коксуемость, путем удаления гетероатомных полициклических и смолистых веществ.

Гидроочистку парафинов, церезинов и петролатумов проводят для снижения содержания в них сероорганических соединений, алкенов, смол, улучшает цвет и стабильность.

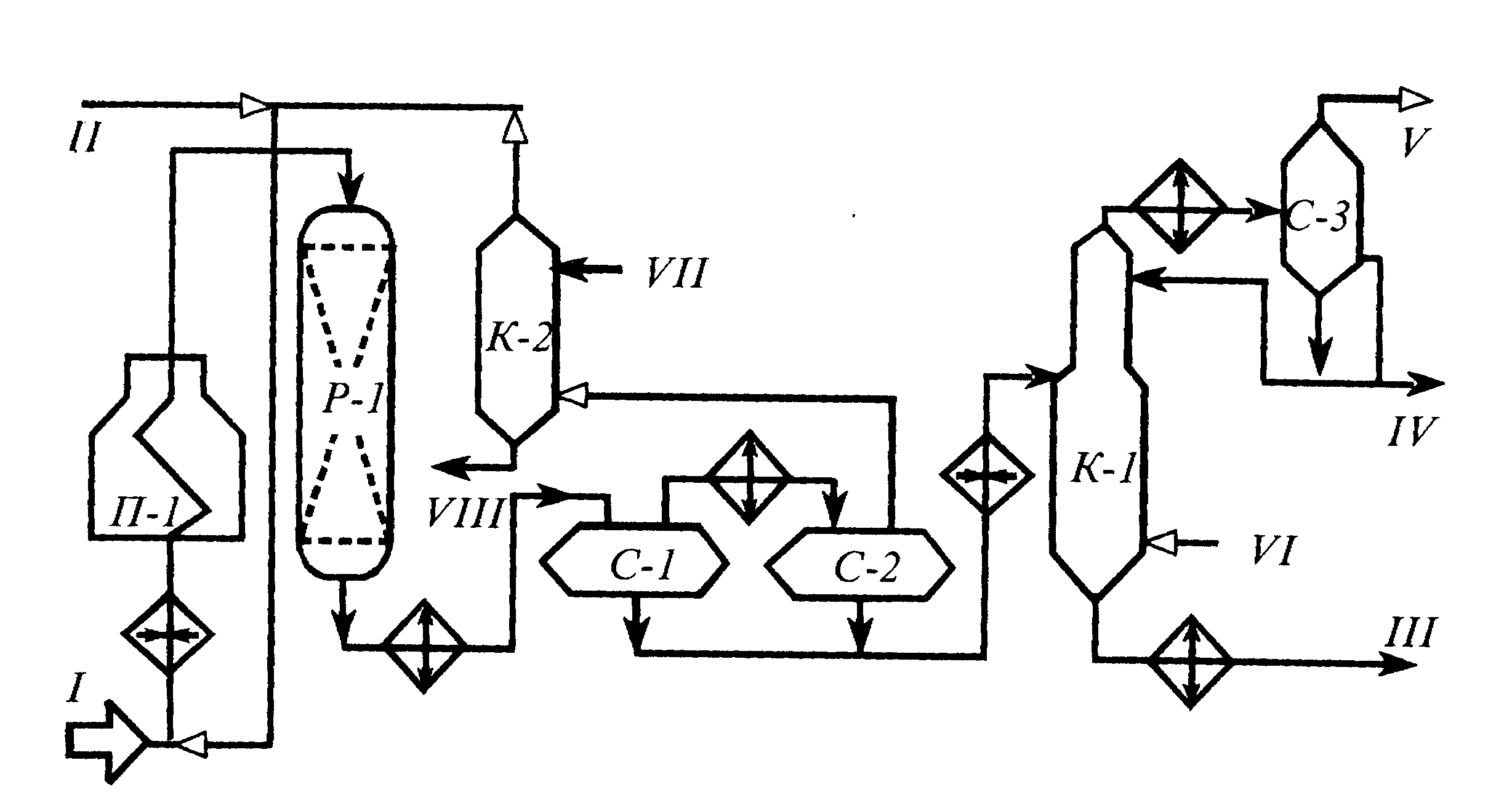

Гидроочистки дизельного топлива на установке ЛЧ-24-2000. Ввиду жестких экологических требований к дизельному топливу практически на всех НПЗ проводят гидроочистку дизельного топлива. На рис. 9 приведена принципиальная схема установки ЛЧ-24-2000 производительностью 2 млн. т в год по сырью.

Сырье смешивается с циркуляционным водородсодержащим газом ЛЧ-24-2000. Полученную смесь нагревают в сырьевом теплообменнике, а затем в трубчатой печи до температуры 360-400оС и направляют в реактор Р-1. Реакционную смесь после реактора частично охлаждается в сырьевых теплообменниках (до 210-230оС), а затем направляют в горячий сепаратор С-1, где отделяется ВСГ, который направляют в холодильник и затем в холодный сепаратор С-2. В холодном сепараторе водородсодержащий газ полностью отделяется от гидрогенизата и направляют в абсорбер К-2 на моноэтаноламиновую очистку от сероводорода. Очищенный водородсодержащий газ направляют в систему циркуляции, а отработанный моноэтаноламин на регенерацию.

Гидрогенизат из сепараторов С-1 и С-2 нагревают в теплообменнике и подают в стабилизационную колонну К-1. В низ колонны подают нагретый в печи П-1 отдувочный ВСГ для удаления легкокипящих углеводородов (бензиновой) фракции.

Рисунок 9. Принципиальная технологическая схема установки гидроочистки дизельной фракции ЛЧ-24-2000.

I—сырье; II — свежий водородсодержащий газ; III — гидрогенизат; IV— бензиновая фракция; V — углеводородный газ на очистку; VI — отдувочный водородсодержащий газ; VII — регенерированный моноэтаноламин; VIII— отработанный моноэтаноламин на регенерацию.

Таким образом, в результате гидроочистки дизельной фракции получено, % масс.: 96.9 – гидроочищенное топливо; 1.3 – отгон; 0.6 – углеводородный газ; 1.2 – сероводород; 0.4 - потери. Всего 100.4% (с учетом использованного водорода).