- •Содержание

- •Разработка чертежа общего вида привода............................................................................34

- •Введение

- •Техническое предложение.

- •1. Разработка чертежа кинематической схемы привода

- •1.1 Кинематическая схема привода

- •1.2 Определение срока службы приводного устройства.

- •2. Кинематические расчеты привода. Выбор двигателя.

- •2.1. Выбор двигателя.

- •2.2. Определение передаточного числа привода.

- •2.3. Проверка двигателя на перегрузку.

- •2.4. Определение допустимых отклонений параметров.

- •2.5. Определение кинематических параметров привода.

- •2.6. Определение силовых параметров привода.

- •Эскизный проект

- •3. Выбор материала зубчатых колес.

- •4. Определение допускаемых напряжений.

- •4.1. Назначение срока службы редуктора и количества капитальных ремонтов привода.

- •4.2. Определение допускаемых напряжений при контакте и изгибе в зацеплении зубчатых передач.

- •4.3. Определение допускаемых контактных напряжений в зацеплении зубчатых передач.

- •4.4 Определение допускаемых напряжений изгиба в зацеплении зубчатых передач.

- •5. Расчет закрытой цилиндрической зубчатой передачи

- •5.1. Проектный расчет

- •5.2. Проверочный расчет зубчатой передачи.

- •6. Расчет открытой передачи

- •6.1. Проектный расчет.

- •6.2. Проверочный расчет.

- •6.3. Параметры клиноременной передачи

- •7. Вычисление действующих сил в механизмах.

- •7.1. Определение сил в зацеплении закрытых передач.

- •7.2. Определение консольных сил

- •7.3. Силовая схема нагружения валов редуктора

- •8. Разработка чертежа общего вида редуктора.

- •8.1. Определение геометрических параметров ступеней валов.

- •8.2. Предварительный выбор подшипников качения.

- •8.3. Разработка чертежа общего вида редуктора.

- •10.2. Тихоходный вал.

- •10.3. Сводная таблица.

- •Технический проект

- •11. Разработка чертежа общего вида привода.

- •11.1. Зубчатые колеса.

- •11.2. Шкив открытой передачи.

- •11.3. Выбор соединений.

- •11.4. Схемы установки подшипников.

- •11.5. Конструирование корпуса редуктора.

- •11.6. Выбор муфты.

- •11.7. Смазывание. Смазочные устройства

- •12. Проверочные расчеты

- •12.1. Проверочный расчет шпонок

- •12.2. Проверочный расчет стяжных винтов

- •13. Расчет технического уровня редуктора.

- •13.1. Определение массы редуктора

- •13.2. Определение критерия технического уровня редуктора:

- •13.3. Определение массы деталей редуктора.

- •14. Разработка рабочих чертежей деталей редуктора

- •14.2. Зубчатое колесо.

- •15. Особенности изготовления зубчатых колес

- •Заключение

- •Список используемой литературы

14.2. Зубчатое колесо.

а) Обозначается база А — внутренняя посадочная поверхность ступицы колеса.

б) Наносятся осевые размеры под изображением колеса координатным способом. Проставляются диаметральные размеры колес.

в) На сопрягаемые линейные и диаметральные размеры задать поля допусков (Ø 63H7 для посадочного места колеса). На размер шлицевого паза d + t2 назначается верхнее отклонение +0,2 мм, так как сечение шлица > 6х6 мм.

г) Наносятся условные обозначения допусков формы и расположения поверхностей:

допуск цилиндричности на Ø 63H7 - 8 мкм;

допуск перпендикулярности торца колеса на Ø 98 мм относительно оси поверхности А - 30 мкм.

д) Проставляются условные обозначения шероховатости поверхностей и назначаются параметры шероховатости. Обозначения параметров шероховатости проставляется на верхних частях изображения колеса, а на торцевых поверхностях — под изображением колеса:

посадочная поверхность отверстия ступицы Ø 63H7 – 0,8 мкм;

торец ступицы колеса – 1,6 мкм;

поверхность шлицевого паза: рабочая / нерабочая – 1,6 / 3,2 мкм;

профиль зуба зубчатого венца – 1,6 мкм;

на остальные поверхности назначается шероховатость — 6,3 мкм (указывается в правом верхнем углу чертежа).

е) Составляются технические требования в следующем порядке:

требования к материалу зубчатых колес: 269...302 НВ;

радиусы скруглений — 1,6 мм max;

неуказанные предельные отклонения размеров: отверстий + h14, валов - h14, остальных ± h14/2.

ж) Составляется таблица параметров зубчатого венца.

15. Особенности изготовления зубчатых колес

Существуют два принципиально различных способа нарезания зубьев как цилиндрических, так и конических колес: способ копирования и способ обкатки (огибания).

Способ копирования. При этом способе применяют фасонный инструмент; профиль инструмента совпадает с профилем впадины нарезаемого колеса и копируется на колесе.

У цилиндрических колес профиль впадины во всех сечениях, перпендикулярных оси колеса и образующей его делительного цилиндра, одинаков, поэтому нарезание зубьев способом копирования возможно. Инструментом может быть дисковая фреза, пальцевая фреза, фасонный шлифовальный круг и др.

У конических колес профиль впадины во всех сечениях, перпендикулярных оси колеса или образующей делительного конуса, различен; размеры зуба и впадины плавно изменяются по мере приближения к вершине конуса. Поэтому нарезать коническое колесо фасонным инструментом принципиально невозможно.

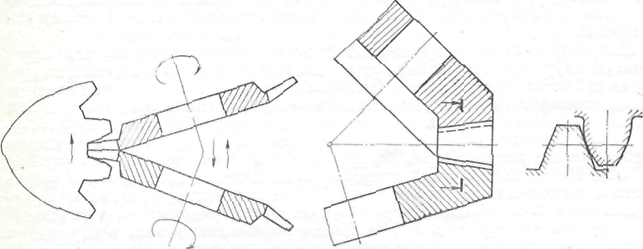

Способ копирования применяют для предварительного (чернового) нарезания, а также для окончательного нарезания зубьев колес, к точности которых не предъявляется высоких требований. Нарезание можно производить с помощью дисковых (модульных) фрез на универсально-фрезерных станках (рис.15, а), а при больших модулях — также и с помощью пальцевых фрез на специальных станках (рис.15, б). Модульную фрезу из комплекта подбирают по числу зубьев эквивалентного цилиндрического колеса.

Рис.15. Нарезание конического колеса:

а — дисковой фрезой; б — пальцевой фрезой; в — по шаблону

При обработке крупных конических колес применяют еще одну разновидность способа копирования — нарезание по шаблону. В этом случае инструмент не является фасонным и на изделии копируется не профиль инструмента, а профиль специального шаблона (рис.15, в). Обработка ведется одним или двумя резцами на специальных станках.

Рис.15.1. Круговое протягивание

Нарезание прямозубых конических колес способом копирования характеризует не только низкая точность, но и малая производительность. Исключением является так называемое круговое протягивание зубьев. Инструмент—протяжка представляет собой круглый диск, по окружности которого расположены несколько резцовых блоков; каждый из них содержит по 4-5 резцов (рис.15.1). При нарезании заготовка колеса неподвижна, а протяжка вращается и одновременно перемещается вдоль образующей конуса. Благодаря этому перемещению участки впадины в разных сечениях колеса обрабатываются резцами различного профиля. Круговое протягивание дает более высокую точность, чем фрезерование дисковыми фрезами, и является одним из наиболее производительных способов зубонарезания. Однако вследствие сложности инструмента и потребности в специальном оборудовании круговое протягивание целесообразно только при массовом производстве колес не выше 8-й степени точности.

Недостатком всех разновидностей способа копирования является также и то, что для реализации какого-либо изменения в геометрии зубьев необходимо изготовить специальный инструмент, что трудоемко и неэкономично.

Способ обкатки. При этом способе в основу геометрии инструмента положено так называемое производящее колесо. Это - воображаемое зубчатое колесо, боковые поверхности зубьев которого содержат режущие кромки инструмента или образуются при движении этих кромок.

При нарезании зубьев производящему колесу (инструменту) или нарезаемому колесу (заготовке) сообщают такое же относительное движение, какое эти колеса вмели бы в зацеплении друг с другом. Зацепление нарезаемого колеса с производящим называют станочным зацеплением. В станочном зацеплении воспроизводится перекатывание без скольжения аксоида нарезаемого колеса по аксоиду инструмента, чем и объясняется название способа обкатки.

Боковая поверхность зуба колеса, нарезанного способом обкатки, формируется как огибающая ряда последовательных положений боковой поверхности зуба производящего колеса в его движении относительно заготовки. Этим объясняется второе название этого способа - способ огибания.

Помимо движения обкатки инструменту сообщается также. И так называемое главное движение, необходимое для резания. Поверхности зубьев инструмента должны иметь обеспечивающие нормальное резание передний и задний углы.

Для большей наглядности при описании процесса нарезания конических колес способом обкатки рассмотрим его в сопоставлении с процессом нарезания цилиндрических колес и отметим сходство и существенные различия между ними.

При нарезании цилиндрических зубчатых колес оси заготовки и производящего колеса в станочном зацеплении параллельны и аксоидами являются цилиндры. При этом аксоид производящего колеса может иметь любой конечный или бесконечно большой радиус — в последнем случае аксоид обращается в плоскость. При конечном радиусе аксоида производящее колесо имеет конечное число зубьев, инструментом является долбяк. Числа зубьев долбяка и колеса не зависят друг от друга, одним и тем же долбяком можно нарезать колеса с различными числами зубьев, и, наоборот, одно и то же колесо можно нарезать долбяками различными числами зубьев.

При бесконечно большом радиусе аксоида производящее колесо имеет бесконечно большое число зубьев и обращается в рейку. Инструментом является зуборезная гребенка или имитирующая гребенку червячная фреза. Одним и тем же инструментом можно нарезать колеса с различными числами зубьев.

Долбяк, гребенка и червячная фреза являются «многозубыми» инструментами, число одновременно участвующих в процессе обработки режущих зубьев больше единицы. Это определяет следующие характерные особенности нарезания зубьев:

а) главное движение резания, необходимое для снятия стружки, все зубья инструмента получают одновременно; у долбяка и гребенки таким движением является поступательное движение, параллельное оси нарезаемого колеса, у червячной фрезы - вращательное;

б) процесс обкатки совмещен с процессом деления и переход от нарезания одного зуба к нарезанию соседнего происходит автоматически и непрерывно в процессе обкатки;

в) шаг по профильной нормали (основной шаг) инструмента должен строго соответствовать требуемому основному шагу нарезаемого колеса;

г) толщина зубьев нарезаемого колеса и диаметр его поверхности впадин взаимосвязаны и изменение одной из этих величин неизбежно вызывает строго определенное изменение второй.

При нарезании конических колес с прямыми зубьями оси заготовки и производящего колеса пересекаются и аксоидами в станочном зацеплении являются конусы. Угол при вершине аксоида заготовки назначается конструктором и технологом, а угол при вершине аксоида производящего колеса (и, следовательно, межосевой угол в станочном зацеплении) может быть в известных пределах произвольным и в частном случае равным 90°. Тогда аксоид производящего колеса превращается в плоскость.

Для получении зубьев на заготовке производящему колесу необходимо сообщить главное движение, реализующее процесс резания. Поскольку вершины аксоидов в любой момент времени должны совпадать, оставаясь неподвижными, производящему колесу в целом сообщить главное движение невозможно; движение резания сообщают отдельным зубьям этого колеса, т. е. инструменту, кромки которого при движении образуют боковую поверхность зуба производящего колеса.

Производящее колесо имеет аксоид в виде конуса или плоскости. Конструктивно оно оформлено в виде планшайбы (люльки) зубострогального станка, по которой движутся резцовые салазки (рис.15.2). Обработку ведут одним или двумя резцами, кромки которых при движении воспроизводят боковые стороны зуба или впадины производящего колеса. Если используются два одновременно работающих резца, они движутся навстречу друг другу: один - к вершине конуса, другой - от вершины. В противном случае, сближаясь у вершины, они задевали бы друг за друга. Характерные особенности, отличающие нарезание конических колес от нарезания цилиндрических. Производящее колесо для нарезания конических зубчатых колес всегда имеет конечное число зубьев zc, которое обычно является дробным. Число зубьев zc - условная расчетная величина, характеризующая скорость относительного движения инструмента и заготовки в процессе обкатки; режущие кромки инструмента, как уже было сказано, имитируют только один зуб или одну впадину производящего колеса.

Рис.15.2. Зубострогание

Поскольку инструмент, нарезающий прямозубое коническое колесо является “однозубым”, процесс нарезания характеризуют следующие особенности:

а) главное движение сообщается только одному зубу или одной впадине производящего колеса;

б) деление, т. е. переход к обработке следующего зуба ил и следующей впадины, не связано с обкаткой; обкатка, т. е. согласованное движение заготовки и производящего колеса, после нарезания каждого зуба прерывается, и специальное делительное устройство станка осуществляет деление;

в) понятие об основном шаге инструмента теряет смысл; один и тот же комплект резцов можно использовать для нарезания колес с различными (в определенных пределах) модулями и основными шагами;

г) при нарезании двумя резцами, относительное расположение которых можно регулировать (как и при шлифовании цилиндрических колес двумя кругами), исчезает однозначная связь между толщиной зуба и параметрами поверхности впадин колеса; это существенно расширяет возможности геометрического синтеза передач.

Рис.16. Технологические методы профилирования зубьев

Различают следующие технологические методы профилирования зубьев: односторонний (рис.16, а), когда каждая сторона зуба нарезается отдельно; двусторонний (рис.16, б), когда обе стороны впадины нарезаются одновременно, одним и тем же инструментом; совмещенный, когда обе стороны впадины нарезаются двумя резцами, работающими одновременно в одной впадине (рис.16, в), или обе стороны зуба нарезаются одновременно двумя резцами, работающими в соседних впадинах (рис.16, г).

Преимущественное распространение имеет последний из указанных методов.

Не изменяя принципа обработки и указанных выше его характерных особенностей, нарезание резцами можно заменить нарезанием двумя спаренными дисковыми фрезами на специальном станке (рис.17). Подачу вдоль линии зуба не производят, поэтому дно впадины получается вогнутым. При достаточно большом диаметре фрезы и длине зуба колеса, не превышающей 1/3 конусного расстояния, это обстоятельство не имеет существенного значения и геометрический расчет колес, нарезанных как фрезами, так и зубострогальными резцами, можно вести по одним и тем же формулам.

Боковые поверхности зубьев высонапряженных и высокоскоростных конических колес, прошедших химико-термическую обработку, шлифуют. Принципы работы зубошлифовальных станков и зубошлифовальных устройств к зубострогальным станкам не отличаются от принципов работы зубострогальных станков и геометрия шлифованных колес не отличается от геометрии колес, окончательно обработанных строганием (не считая незначительных отличий в форме переходной кривой и положении граничной точки).

При больших передаточных отношениях z2/z1 > 4 профили зубьев колеса z2 имеют малую кривизну и становятся близкими к прямолинейным, а боковые поверхности зубьев — близкими к плоскостям. Такое колесо можно нарезать методом копирования дисковыми фрезами пли круговыми протяжками с более высокой производительностью, чем при обкатке. Меньшее колесо z1; кривизна профилей которого значительна, нарезают методом обкатки.

Коническую зубчатую передачу, у которой боковые поверхности зубьев меньшего колеса образованы производящей поверхностью в станочном зацеплении, а боковые поверхности зубьев большего колеса являются плоскими, называют полуобкатной передачей F (рис.17).

Рис.17. Нарезание конического колеса парными дисковыми фрезами. Полуобкатная передача