- •«Курский государственный университет»

- •Кафедра технической графики

- •Примеры и решение задач по технической механике

- •Что такое "сопротивление материалов"

- •Классификация внешних сил и опор

- •Допущения в сопромате

- •Метод сечений

- •Напряжения

- •Растяжение и сжатие

- •Деформации

- •Напряжённое состояние

- •Запас прочности

- •Статически неопределимые системы

- •Задачи на растяжение (сжатие)

- •Чистый сдвиг

- •Практические расчеты на срез и смятие

- •Неразъемные соединения

- •Заклёпочные соединения

- •Сварные соединения

- •Напряжения и перемещения при кручении бруса круглого поперечного сечения

- •Геометрические характеристики плоских сечений

- •Задачи на кручение и сдвиг (срез и смятие)

- •Прямой изгиб

- •Поперечные силы и изгибающие моменты

- •Дифференциальные зависимости между распределёнными нагрузками, поперечной силой и изгибающим моментом

- •Общие указания к построению эпюр

- •Нормальные напряжения при изгибе

- •Касательные напряжения при прямом поперечном изгибе

- •Перемещения при изгибе

- •Задачи на изгиб

Задачи на кручение и сдвиг (срез и смятие)

В поперечном сечении только поперечная сила Q.

Касательные напряжения τ в поперечном сечении распределены равномерно по площади Sпопер.

Если соединение осуществлено несколькими деталями (болты, штифты и т.д.) - все они нагружены одинаково.

Разрушение

соединительных элементов происходит

по площади сопряжения соединяемых

деталей под действием напряжений среза

τср

=

![]() .

.

Условие прочности

Расчетное

τср

=

![]() ≤ [τср],

где Q

- усилие на одну деталь, [τср]

- предельный допуск.

≤ [τср],

где Q

- усилие на одну деталь, [τср]

- предельный допуск.

Q

=

![]() ,

где ί

- число болтов, к которым приложено

внешнее усилие F.

,

где ί

- число болтов, к которым приложено

внешнее усилие F.

[τср] = (0,25 - 0,35) σт, где σт - предел текучести.

При недостаточной толщине соединяемых элементов σсм - давление соединяющих деталей на стенки отверстия в соединяемых деталях, которые обминаются; σсм - напряжение смятия.

Расчет предполагает равномерное распределение усилий по поверхности контакта, их перпендикулярность к поверхности контакта; если толщина соединяемых деталей недостаточна - стенки обминаются и деталь разрушается.

σсм

=

![]() ≤ [σсм].

≤ [σсм].

При разной толщине и материале ориентируются на меньшую прочность (более слабый материал).

При

кручении в любой точке поперечного

сечения τ перпендикулярен ρ и

![]() =

=

![]() и τ =

и τ =

![]() и угол закручивания свободного конца

φ =

и угол закручивания свободного конца

φ =

![]()

Пример 1.

Ступенчатый стальной брус круглого поперечного сечения одним концом заделан и нагружен (рис.).

Построить: эпюры Мкр; τmax и углов поворота поперечных сечений. Проверить прочность бруса при [τк] = 60 МПа; М3 = 4 М; М2 = 2 М; М1 = М = 1кНм.

Решение:

-

Строим эпюру М от свободного конца (чтобы не определять реактивный момент в заделке). Аналогично построению эпюры продольных сил при растяжении (сжатии).

-

Строим эпюры τmax

τmax

=

![]() ,

Wp

=

,

Wp

=

![]() - жесткость сечения круглого бруса

- жесткость сечения круглого бруса

(d1 = 60; d2 = 50; d3 = 80 мм).

τmax

AB

=

![]() =

=

![]() = + 23,6 МПа.

= + 23,6 МПа.

τmax

BC

= -

![]() = + 40,8·106

Па.

= + 40,8·106

Па.

τmax

CD

= +

![]() = - 40,8 МПа.

= - 40,8 МПа.

τmax

DK

= +

![]() = 10 МПа.

= 10 МПа.

τmax

KL

= -

![]() = + 29,8 МПа.

= + 29,8 МПа.

Опасные сечения - участки BC и CD.

Материал используется нерационально τmax [τк] на 32%.

-

Строим эпюру углов поворота (ее строим от защемленного конца; строим аналогично эпюре перемещения сечений при растяжении).

В пределах каждого участка линейная зависимость = 0z (длины участков указаны на рис. а = 400 мм). Поэтому вычисляем углы поворота граничных сечений участков: в точке K

KL

=

![]() = -

= -

![]() = - 3,73·10-3

рад.

= - 3,73·10-3

рад.

G - модуль упругости II рода.

По справочнику G = 8·104 МПа,

Iρ

=

![]() .

.

DK

=

![]() = 1,24·10-3

рад.

= 1,24·10-3

рад.

Алгебраическая сумма D = - (3,73 + 1,24)·10-3 рад = - 2,49·10-3 рад,

C = 5,63·10-3 рад,

B = - 2,49·10-3 рад,

A = - 14,2·10-3 рад.

Пример 2.

Вал диаметром d = 60 мм вращается с частотой n = 600 об/мин. Какова допускаемая мощность, если [τк] = 35 МПа и 0 = 0,4 град/м.

Решение:

Из

соображений прочности М = Wp

[τк]

=

![]() ·35·106

= 1485 нм.

·35·106

= 1485 нм.

Wp

=

![]() .

.

Из

расчета на жесткость М = GIρ[0]

= 8·1010·![]() ·

·![]() = 710 нм.

= 710 нм.

G - модуль упругости II рода из справочника для стали.

Выбираем меньшее и считаем мощность

P

= М·ω

= 710·![]() = 44,6·103

Вт = 44,6 кВт.

= 44,6·103

Вт = 44,6 кВт.

Пример 3.

Квадратная стальная пластина в горизонтальном направлении растягивается σ1 = 120 МПа, в перпендикулярном направлении сжимается σ2 = - σ1. Определить касательную напряжения τ и изменение угла между диагоналями при Е = 2·105 МПа, μ = 0,25.

Решение:

Так

как σ1

= - σ2

у нас чистый изгиб, при этом, учитывая

связь G

и E,

находим G

=

![]() = 8·104

МПа.

= 8·104

МПа.

Относительный

сдвиг γ =

![]() =

=

![]() = 1,5·10-3,

= 1,5·10-3,

на γ = tg α = α (рад) = 1,5·10-3 рад·5,2′.

Пример 4.

Прямоугольная пластина растягивается напряжением G = 150 МПа, получая ε = 0,075%, ε′ = 0,025%. Каков модуль сдвига G и из какого материала она сделана?

Решение:

Для

растяжения ε =

![]() ,

отсюда E

=

,

отсюда E

=

![]() =

=

![]() = 2·1011

Па.

= 2·1011

Па.

Учитывая

свойства материала μ =

![]() = 0,333

= 0,333

G

=

![]() =

=

![]() = 7,5·104

МПа.

= 7,5·104

МПа.

Материал ищем по справочнику конструктора по значению G.

Пример 5.

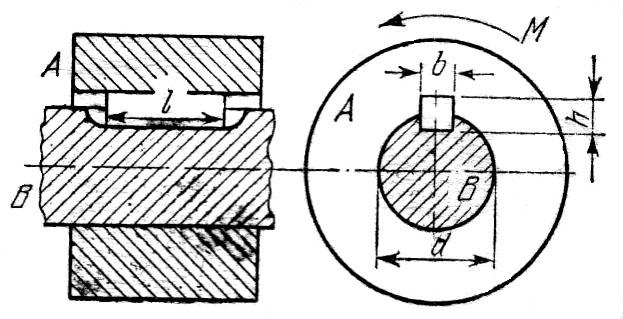

Деталь А закреплена на валу В с помощью шпонки 30×8×10 (ℓ×n×b). Диаметр детали D = 100 мм, вала d = 50 мм, для шпонки [τср] = 80 МПа, [σсм] = 200 МПа. Определить допускаемый момент [М], который можно с помощью шпонки передать от детали к валу.

Решение:

Передаваемый

момент M

= Ph

=

![]() ,

откуда P

=

,

откуда P

=

![]() - сила давления детали на шпонку через

момент, приложенный к детали, но с другой

стороны P

- предельное значение силы на срез

шпонки,

- сила давления детали на шпонку через

момент, приложенный к детали, но с другой

стороны P

- предельное значение силы на срез

шпонки,

т.е. [Pср] = [τ] bℓ = 8·107 Па ·3·10-2·10-2 м2 = 24·103 Н = 24 кН.

С другой стороны из условия прочности на смятие шпонки

[Pсм]

= [σсм]

![]() = 2·108

Па ·4·10-3·3·10-2

м2

= 24·103

Н = 24 кН.

= 2·108

Па ·4·10-3·3·10-2

м2

= 24·103

Н = 24 кН.

В

данной задаче [P]срез=

[P]см

и M

=

![]() = 24 кН·25·10-3

м = 0,6 кНм.

= 24 кН·25·10-3

м = 0,6 кНм.

Пример 6.

Д еталь

А заканчивается 2 одинаковой толщины В

проушинами, между которыми входит без

зазора проушина детали В толщиной 2В. А

и В соединены плотно входящим в отверстия

проушин пальцем d

= 20 мм. Исходя из прочности соединения

на срез и смятие, определить силу Р,

которую можно приложить к деталям при

[τ]ср.пальца

= 80 МПа, [σ]см.пальца

= 240 МПа, а для деталей [σ]см

= 180 МПа, В = 8 мм.

еталь

А заканчивается 2 одинаковой толщины В

проушинами, между которыми входит без

зазора проушина детали В толщиной 2В. А

и В соединены плотно входящим в отверстия

проушин пальцем d

= 20 мм. Исходя из прочности соединения

на срез и смятие, определить силу Р,

которую можно приложить к деталям при

[τ]ср.пальца

= 80 МПа, [σ]см.пальца

= 240 МПа, а для деталей [σ]см

= 180 МПа, В = 8 мм.

Решение:

Палец

срезается по 2 площадкам Fср

=

![]() = 6,28·10-4

м2.

= 6,28·10-4

м2.

Рср.пальца = [τ]ср·Fср = 80·106 Па·6,28·10-4 м2 = 50·103 Н.

Поверхность смятия проушин деталей А и В одинакова

Fсм = 2Bd = 3,2 см2 = 3,2·10-4 м2.

Для деталей σсм < σсм. пальца, поэтому усилие смятия считаем по меньшему

P = [σсм]дет·Fсм = 1,8·108 Па·3,2·10-4 м2 = 57,6 кН.

Определяющим будет срез, т.к. Pср < Pсм, т.е. [P] = 50 кН.

Пример 7.

О пределить

силу, необходимую для пробивки в стали

толщиной S

=10 мм отверстия d

= 30 мм, τср

= 360 МПа.

пределить

силу, необходимую для пробивки в стали

толщиной S

=10 мм отверстия d

= 30 мм, τср

= 360 МПа.

Подобрать подходящий для изготовления пуансона материал.

Решение:

Усилие среза Pср = τср F,

F = S π d - боковая поверхность отверстия,

Pср = 3,6·108·3,14·30·10-3·10·10-3 = 338 кН.

Это

усилие приложено ко всей площади

поперечного сечения пуансона, следовательно

σсж

=

![]() =

=

![]() = 478 МПа.

= 478 МПа.

[п]

= 2÷5, следовательно σВ

= σсж

![]() = 1900 МПа.

= 1900 МПа.

По справочнику конструктора находим материал с таким пределом прочности Ст Х12.

Пример 8.

Т яга

1 соединена с вилкой 2 болтом (соединение

без зазора) сила F

= 48 кН, диаметр болта d

= 20 мм, толщина тяги δ = 24 мм. Определить

напряжения смятия тяги, напряжения

среза в болте.

яга

1 соединена с вилкой 2 болтом (соединение

без зазора) сила F

= 48 кН, диаметр болта d

= 20 мм, толщина тяги δ = 24 мм. Определить

напряжения смятия тяги, напряжения

среза в болте.

Решение:

Асм

= dδ,

σсм

=

![]() =

=

![]() = 100·106

Па = 100 МПа.

= 100·106

Па = 100 МПа.

Болт

срезается по 2 плоскостям, т.е. Аср

=

![]() ,

,

τср=![]() =

=

![]() =

=

![]() =

=

![]() МПа≈

77МПа.

МПа≈

77МПа.

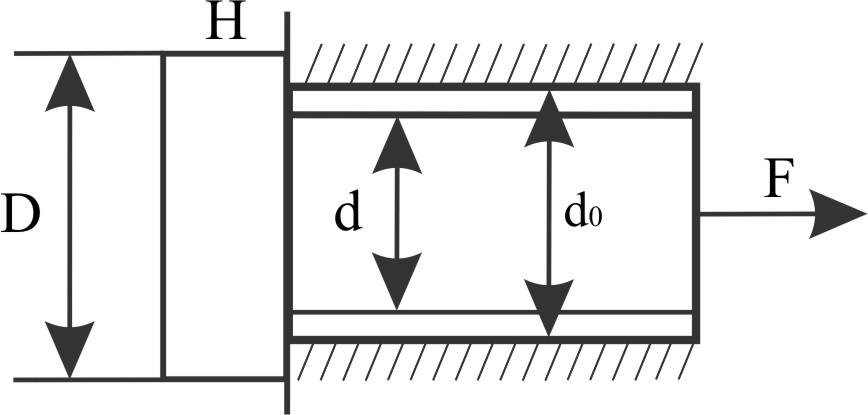

Пример 9.

Определить диаметр D и высоту H головки стержня, нагруженного растягивающей силой F.

При расчете соблюсти равнопрочность стержня на растяжение и головки на срез, а ее опорной поверхности на смятие. Известно: [τср] = 100 МПа, [σсм] = 250 МПа, [σр] = 140 МПа, d = 32 мм, d0 = 34 мм.

Решение:

-

[Fр]= [σр]·

= 140·106·

= 140·106· = 112,6·103

Н.

= 112,6·103

Н. -

σсм =

≤ [σсм],

≤ [σсм],

следовательно

σсм

=

≤ [σсм],

≤ [σсм],

следовательно

D≥

![]() =

=

![]() =0,0417м=

41,7мм ≈42мм.

=0,0417м=

41,7мм ≈42мм.

-

Срез головки.

τср

=

![]() ≤ [τср],

Acр

= πd0H,

следовательно τср

=

≤ [τср],

Acр

= πd0H,

следовательно τср

=

![]() ≤ [τср],

≤ [τср],

следовательно

H

≥

![]() =

=![]() = 0,01055 м = 10,55мм ≈11 мм.

= 0,01055 м = 10,55мм ≈11 мм.

Пример 10.

d = 24

dш = 20 δ1 = 82

D = 40 δ2 = 12

b1 = 44 b2 = 30

δ3 = 24

Определить [F] при [τср] = 80 МПа, [σсм] = 210 МПа, [σр] = 120 МПа.

Решение:

Допускаемая нагрузка определяется по разному в разных местах:

тяг на растяжение в сечениях I и II N = [σр] A,

штыря на срез,

стенок отверстий в тягах на смятие,

краев проушины на срез, следовательно разное значение.

Выбираем наименьшую (обеспечит прочность всех элементов).

-

[Fр]1-I = [σр]·

= 120·106·

= 120·106· = 54,2·103

Н (тяги 1 в сечении I).

= 54,2·103

Н (тяги 1 в сечении I). -

[Fр]2-II = [σр]·(b1 - dш)·2 δ1 = 120·106·2·0,008·(0,044 - 0,02) = 46,1·103 (тяги 1 в зоне проушин).

-

[Fр]2-III = [σр] b2 δ2 = 120·106·0,03·0,012 = 43,2·103 (тяги 2 в сечении III).

-

[Fр]2-II = [σр]·(D - dш) δ2 = 28,8·103 Н (тяги 2 в сечении II).

-

[Fср]шт = [τср]·2

= 50,2·103

Н.

= 50,2·103

Н. -

[Fсм]стенок тяги 1 = [σсм]·2·δ1 dш = 210·106·2·8·20·10-6 = 67,2·103 Н.

[Fсм]стенок тяги II = [σсм]·δ2 dш = 210·106·12·20·10-6 = 50,4·103 Н < [Fсм]1.

-

[Fвык]стенок тяги 1 = [τср]·2е12 δ1 = 80·106·2·0,023·0,008·2 = 589·103.

[Fвык]стенок тяги 2 = [τср]·2е2 δ2 = 80·106·2·0,02·0,012 = 38,4·103 Н < [Fвык]2.

Наименьшая 28,8·103 Н. Необходимо изменить b1, b2, D, следовательно одинаковое значение F.

Пример 11.

Две

пластины толщиной δ = 16 мм соединены с

помощью накладок с двух сторон и заклепок

диаметром d

= 20 мм. Материал обладает следующими

свойствами: [σс]

= [σр]

= 1600

![]() ;

[τср]

= 1000

;

[τср]

= 1000

![]() ,

[σсм]

= 3200

,

[σсм]

= 3200

![]() .

Определить необходимое количество

заклепок при растягивающем усилии Р =

60 т.

.

Определить необходимое количество

заклепок при растягивающем усилии Р =

60 т.

Решение:

В данном случае заклепки - двухсрезные; поперечное сечение каждой

F

=

![]() .

.

Поперечное

усилие Q

= τср·F

=

![]() (n′

- число заклепок),

(n′

- число заклепок),

при

смятии σсм

=

![]() ≤ [σсм].

≤ [σсм].

В нашем случае число срезов двухсрезных заклепок

nср

=

=

=

![]() = 17,4 ≈ 18, таким образом число заклепок

с каждой стороны nзак

=

= 17,4 ≈ 18, таким образом число заклепок

с каждой стороны nзак

=

![]() = 9.

= 9.

При рассмотрении смятия возможно:

I. Fсм = dзак·δ, если δ ≤ 2 δнакл.

II.

Fсм

= 2dзак·δнакл,

если δ > 2 δнакл

и тогда [σсм]

= 2 [σ] и у нас рассмотрение смятия даст

n′′

=

![]() =

=

![]() = 5,85 ≈ 6.

= 5,85 ≈ 6.

Т.е., рассмотрение среза и смятия дают 2 ответа - 6 и 9 заклепок. По соображениям надежности берем большее число 9 (3 ряда по 3 заклепки с каждой стороны).

Осталось посчитать сечение соединяемых пластин.

F

=

![]() =

=

![]() = 37,5 см2,

т.е. при толщине листа δ = 1,6 см чистая

ширина листа b

=

= 37,5 см2,

т.е. при толщине листа δ = 1,6 см чистая

ширина листа b

=

![]() =

=

![]() = 23,5 см.

= 23,5 см.

К ней добавить ширину 3 отверстий под заклепки b' = b + 3d = 29,5 см.

Толщину

накладок выбираем δн

=

![]() = 0,8 см.

= 0,8 см.

Пример 12.

Технологически проще применить сварку (газовую или электродуговую) вместо заклепок. Заклепки заменяют сварочные швы.

Катет шва к = δнакл, тогда толщина шва h = 0,7 к = 0,7 δнакл.

На практике швы бывают торцовые и фланговые;

ширина накладки bн = bл - 2 δл.

Условие

прочности: Fл

≤ Fнакл

= 2 bнакл·δнакл,

следовательно δн

≥

![]() .

.

Пример 13.

Заклепочное

соединение П10 заменить сварным и

определить длину каждого флангового

шва, приняв [τЭ]

= 1100

![]() .

.

Решение:

Накладка будет иметь bН = bл - 2 δл = 23,5 - 3,2 = 20,3 см.

Толщина

накладки δн

≥

![]() =

=

![]() = 0,92 см (δнакл

= К ≈ 1 см).

= 0,92 см (δнакл

= К ≈ 1 см).

[Pфл]

= ℓшвов·0,7

к [τЭ],

откуда ℓшвов

=

![]() .

.

При двусторонних накладках швов 4 = 2лев + 2прав,

т.е.

ℓфл.ш.

=

![]() = 19,5 см.

= 19,5 см.

Таким

образом, одного флангового шва ℓ1

ш =

![]() = 5 см.

= 5 см.

Кроме технологической простоты - экономия металла на накладки и заклепки.