- •«Курский государственный университет»

- •Кафедра технической графики

- •Примеры и решение задач по технической механике

- •Что такое "сопротивление материалов"

- •Классификация внешних сил и опор

- •Допущения в сопромате

- •Метод сечений

- •Напряжения

- •Растяжение и сжатие

- •Деформации

- •Напряжённое состояние

- •Запас прочности

- •Статически неопределимые системы

- •Задачи на растяжение (сжатие)

- •Чистый сдвиг

- •Практические расчеты на срез и смятие

- •Неразъемные соединения

- •Заклёпочные соединения

- •Сварные соединения

- •Напряжения и перемещения при кручении бруса круглого поперечного сечения

- •Геометрические характеристики плоских сечений

- •Задачи на кручение и сдвиг (срез и смятие)

- •Прямой изгиб

- •Поперечные силы и изгибающие моменты

- •Дифференциальные зависимости между распределёнными нагрузками, поперечной силой и изгибающим моментом

- •Общие указания к построению эпюр

- •Нормальные напряжения при изгибе

- •Касательные напряжения при прямом поперечном изгибе

- •Перемещения при изгибе

- •Задачи на изгиб

Практические расчеты на срез и смятие

Детали, служащие для соединения элементов машин или строительных конструкций (заклёпки, штифты, болты и др.), довольно часто воспринимают нагрузки перпендикулярные продольной оси.

Расчёты, производимые на практике, довольно условны и базируются на допущениях:

возникает только поперечная сила;

касательные напряжения в поперечном сечении распределены равномерно;

в соединении нескольких деталей предполагается, что все они нагружены одинаково.

Разрушение соединительных элементов происходит перерезанием по плоскости соприкосновения соединяемых деталей (упомянутые элементы работают на срез). Касательные напряжения в соединительных деталях - напряжения среза τср. Условие среза

τср = Q/Acp ≤ [τср],

если соединение производится несколькими соединительными деталями (одинаковыми), число которых I, то Q = F/I (F - общая нагрузка соединения).

[τср] = (0,25...0,35) т,

т.е. предельно допустимое напряжение среза определяют через предел текучести материала соединительных деталей. Формулу можно использовать для определения площади поперечного сечения соединительных деталей или величины допускаемой нагрузки.

Если толщина соединяемых элементов недостаточна, стенки отверстий обминаются и соединение становится ненадежным и может произойти разрушение.

Давление между поверхностями отверстий и соединительных деталей - напряжение смятия см (выбор размеров деталей при котором не будет недопустимых деформаций стенок отверстий - расчёт на смятие).

Расчётная формула см = F/(iАсм) ≤ [см].

При расчёте ориентируются на материал детали, прочность которой меньше.

Помимо расчётов на срез и смятие требуется проверка прочности на растяжение по ослабленному сечению по центру отверстия.

Неразъемные соединения

Неразъёмными соединениями в машиностроении принято называть те, которые невозможно разобрать не разрушив какую-либо деталь (заклёпочные, сварные, клееные и тому подобные).

Заклёпочные соединения

Соединяемые детали имеют отверстия, в которые вставляются соединительные элементы - заклёпки (деталь цилиндрической формы с головкой в виде сегмента шара). Длина цилиндрической части несколько превышает сумму толщин соединяемых деталей и эта часть материала при расклёпывании создаёт аналогичную первой - вторую головку с другой стороны соединяемых деталей.

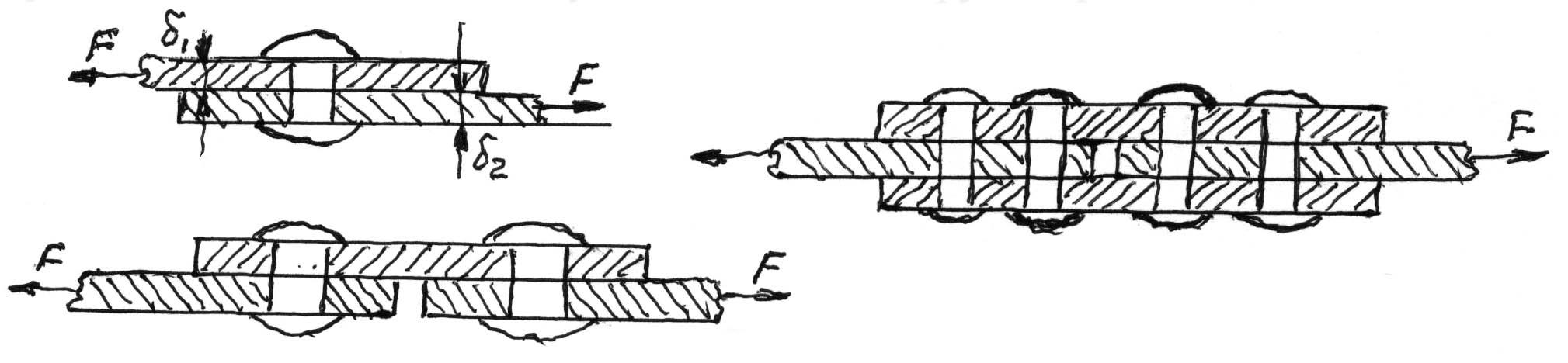

На рисунке представлено несколько соединений:

1 - двух полос в нахлёстку;

2 - встык с одной накладкой;

(в этих случаях разрушение заклёпок - срез происходит по одному поперечному сечению).

3 - втык с двумя накладками; (срез происходит по двум поперечным сечениям и называется двухсрезным).

Работа заклёпок на срез начинается только после того, как внешние силы превысят силы трения между соединёнными деталями.

Склёпываемые элементы рассчитывают на растяжение (сжатие) с учётом ослабления поперечного сечения отверстиями под заклёпки. Расстояние от центра первой заклепки до края полосы обычно берется равным удвоенному диаметру заклёпки. Диаметр отверстия больше диаметра заклёпки на 0,5... 1 мм.

Формулы проверочных расчётов:

на срез τср = F/ (ikπd2 /4) ≤ [τср];

на смятие см = F/ (idδ) ≤ [см].

i - общее число заклёпок; к - число плоскостей среза; F - заданная нагрузка; δ -меньшая из толщин склёпываемых деталей.

Определяют допускаемую силу на одну заклёпку из условия прочности на срез [Qcp] = [τср ]kπd2 /4; из условия прочности на смятие [Qcm] = [cm]dδ. По меньшей из допускаемых сил находят необходимое число заклёпок I = F/Qmin.