- •Міністерство освіти і науки, молоді та спорту україни Могилів-Подільський монтажно-економічний коледж

- •Порядок підведення підсумків

- •1.Вступ

- •2. Правила тб, протипожежні заходи та заходи виробничої санітарії при проходженні слюсарно - механічної практики

- •3. Види розміток, інструменти та пристрої для розмітки

- •4. Рубка металу, інструмент та його призначення

- •5. Виправлення та гнуття металу

- •6. Різання металу та використання інструментів для різання. Техніка різання металів

- •7. Обпилювання, види напилків. Техніка та прийоми опилювання

- •8. Свердління, призначення та види. Вибір свердла для нарізання різьби

- •9.Різьби їх види та призначення

- •10. Інструмент для нарізання трубних різьб, їх вибір

- •12. Види різців та їх призначення

- •§ 5. Вуглецеві сталі

- •15. Кольорові метали та їх сплави

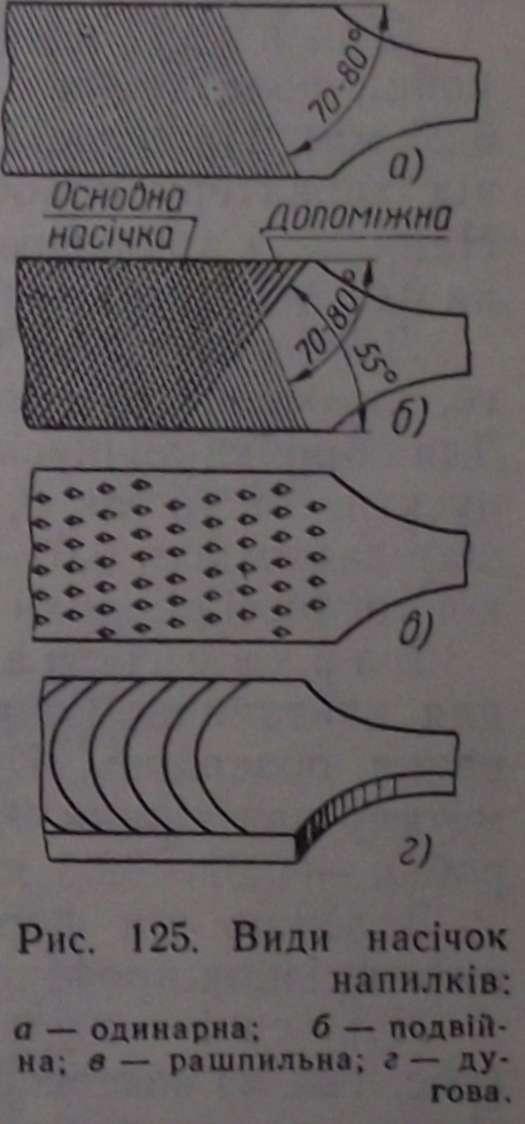

7. Обпилювання, види напилків. Техніка та прийоми опилювання

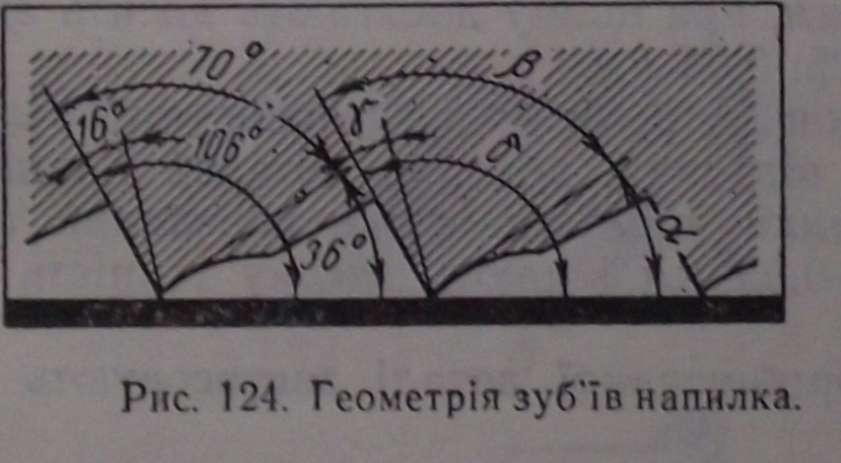

Обпилюванням (обпиловкою) називають зняття шару з поверхні оброблюваної заготовки за допомогою різального інструменту— напилка. Напилок являє собою стальний загартований: стержень певного профілю з великою кількістю дрібних ріжучих зубів, які утворюють насічку.

Ручну обробку напилком тепер значною мірою замінило обпилювання на спеціальних верстатах, але цілком витіснити ручне обпилювання ці верстати не можуть, бо припасовувальні роботи під час складання і монтажу устаткування часто доводиться виконувати вручну.

Напилки з одинарною насічкою можуть знімати широку стружку, що дорівнює довжині всієї насічки. їх застосовують при обпилюванні м'яких матеріалів (латуні, цинку, бабіту, свинцю, алюмінію, бронзи, міді і т. д.) з незначним опором різанню. Крім того, ці напилки використовують для заточування пилок, ножів, а також для обробки дерева і корка. Одинарна насічка наноситься під кутом 70—80° до осі напилка.

Напилки з подвійною насічкою застосовують для обпилювання сталі, чавуну та інших твердих матеріалів з великим опором різанню. Практикою доведено, що найбільшу продуктивність при найменшому опорі забезпечують напилки з насічками, які утворюють кут 125—130°.

У

напилках з подвійною насічкою одна

насічка називається нижньою, або

основною, а друга — верхньою, або

допоміжною. Нижню насічку роблять

під кутом 55°, а верхню — під кутом 70—

80° до осі напилка.

Рашпільна насічка виконана у вигляді розташованих у шаховому порядку пірамідальних виступів і канавок, які утворюють порівняно великі і рідкі зуб'я. Напилки з такою насічкою застосовують для обпилювання бабіту, свинцю, цинку, а також шкіри, дерева, каучуку, гуми, кісток і т. д. Ці напилки виготовляють із сталі У7, У10, У12. Напилки з дуговою насічкою (фрезеровані) мають більшу стійкість, бо спрацьовуються по всій довжині рівномірно.

Відстань між сусідніми зуб'ями насічки називається кроком Крок основної насічки більший, ніж допоміжної. Є також напилки, в яких крок верхньої насічки змінюється нерівномірно, поступово збільшуючись або зменшуючись. Внаслідок цього окремі зуб'яЗа характером виконання робіт напилки поділяють на п'ять груп: 1) слюсарні загального призначення, 2) надфілі, 3) рашпілі, 4) спеціальні, 5) машинні.

Слюсарні напилки загального призначення. Залежно від величини зуба, насічки і кількості зубів, що припадають на 1 см довжини, ці напилки виготовляють з насічкою шести номерів: 0; 1; 2; 3; 4; 5. № 0 — драчові напилки, у яких на 1 см довжини припадає 5—13 зубів (крупна насічка); № 1—личкувальні напилки, в яких на 1 см довжини припадає 13—25 зубів (середня насічка); §§| 2; 3; 4; 5 — бархатні напилки з кількістю зубів на 1 см довжини 25—80 (найдрібніша насічка).

Драчові напилки № 0 застосовують при грубій обробці, коли треба зняти великий шар матеріалу (не менш як 0,25 мм). Припуск, який знімають драчовим напилком, залежить від характеру оброблюваної поверхні і дорівнює 0,5—1,0 мм. Напилок з драчовою насічкою за один хід знімає шар завтовшки 0,05—0,1 мм і дає точність обробки 0,1—0,15 мм.

Личкувальні напилки №1 застосовують після того, як основний шар матеріалу вже знято драчовим напилком. Для обробки личкувальним напилком звичайно залишається припуск не більш як 0,15—0,35 мм. Личкувальний напилок знімає шар завтовшки 0,02—0,08 мм, при цьому досягають досить високої точності обробки — 0,025; 0,05 мм.

Бархатні напилки Яз 2; 3; 4; 5 застосовують тільки для найточнішої обробки, підгонки, доводки деталей і шліфування поверхонь. Ці напилки знімають дуже невеликий шар металу завтовшки 0,0025—0,05 мм і дають високу точність обробки — 0,01—0,05 мм.

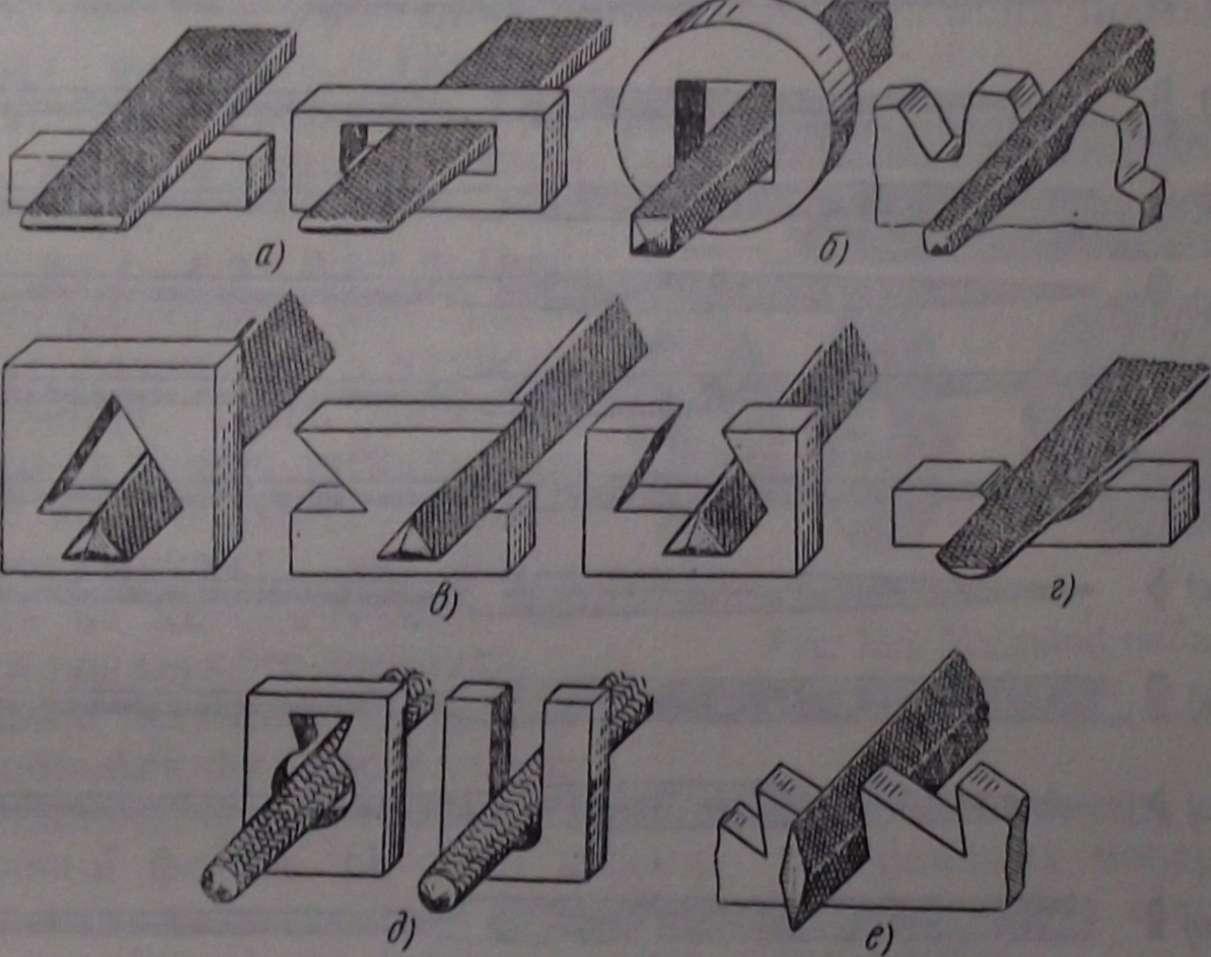

Залежно від форми оброблюваної деталі застосовують напилки різних профілів.

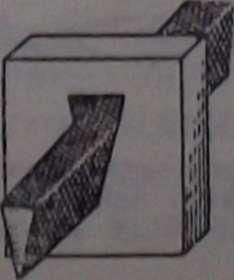

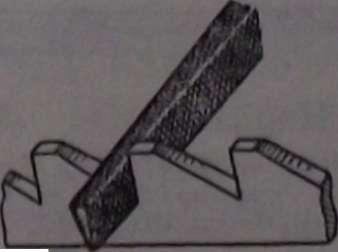

Плоскі тупоносі І гостроносі напилки (рис. 126,0) застосовують для обпилювання зовнішніх або внутрішніх плоских поверхонь. У тупоносого напилка тільки одне ребро має насічку, це дає можливість обпилювати одну площину і не псувати іншої, спряженої з нею під кутом 90°.

Квадратні напилки (рис. 126, б) використовують для розпилювання квадратних, прямокутних і многокутних отворів, а також для обпилювання вузьких плоских поверхонь.

Тригранні напилки (рис. 126, в) призначено для обпилювання гострих кутів, як із зовнішнього боку деталі, так і в гіазах, отворах і канавках.

Півкруглі напилки (рис. 126, г) застосовують для випилювання закруглень у кутах, пазах складного профілю, а також кутів не менше 60°. Плоским боком обпилюють поверхні, а півкруглим — угнуті (півкруглі) виїмки.

Круглі напилки (рис. 126, д) використовують для розпилювання круглих або овальних отворів і вгнутих поверхонь Ромбічні напилки (рис. 126, е) застосовують для обпилювання внутрішніх кутів, зубів шестерень, клиноподібних для зачищання задирок на зуб'ях цих деталей після обробки їх на верстатах.

Рис. 126. Форми перерізу напилків:

а — плоскі; б — квадратні; в — тригранні; е — півкруглі; д — круглі; ш — ромбічні; в — ножівкові.

Рашпільні застосовуються для обпилювання дерева, шкіри, кістки та інших м'яких матеріалів. Великі зуб'я і місткі канавки рашпіля дають можливість обпилювати м'які метали і сплави — свинець, цинк, бабіт і т. д.

За ГОСТ 6876—68 рашпілі виготовляють із сталі марок У7, У10, У12. .

Рашпілі загального призначення випускають чотирьох видів: плоскі, тупоносі і гостроносі, круглі і півкруглі. Довжина рашпілів 250 і 350 мм. Спеціальні напилки застосовують для обробки фасонних поверхонь і важкодоступних місць, наприклад великих кілець, западин овальної форми, рівчаків штампа, перериваних поверхонь

-

т. д., виготовляють їх за заводськими нормалями. Насічка, форма і розміри таких напилків дуже різноманітні.

Продуктивність праці спеціальними напилками вища в 1,5—

рази порівняно з обробкою звичайними напилками. § 3. ТЕХНІКА І КОНТРОЛЬ ОБПИЛЮВАННЯ

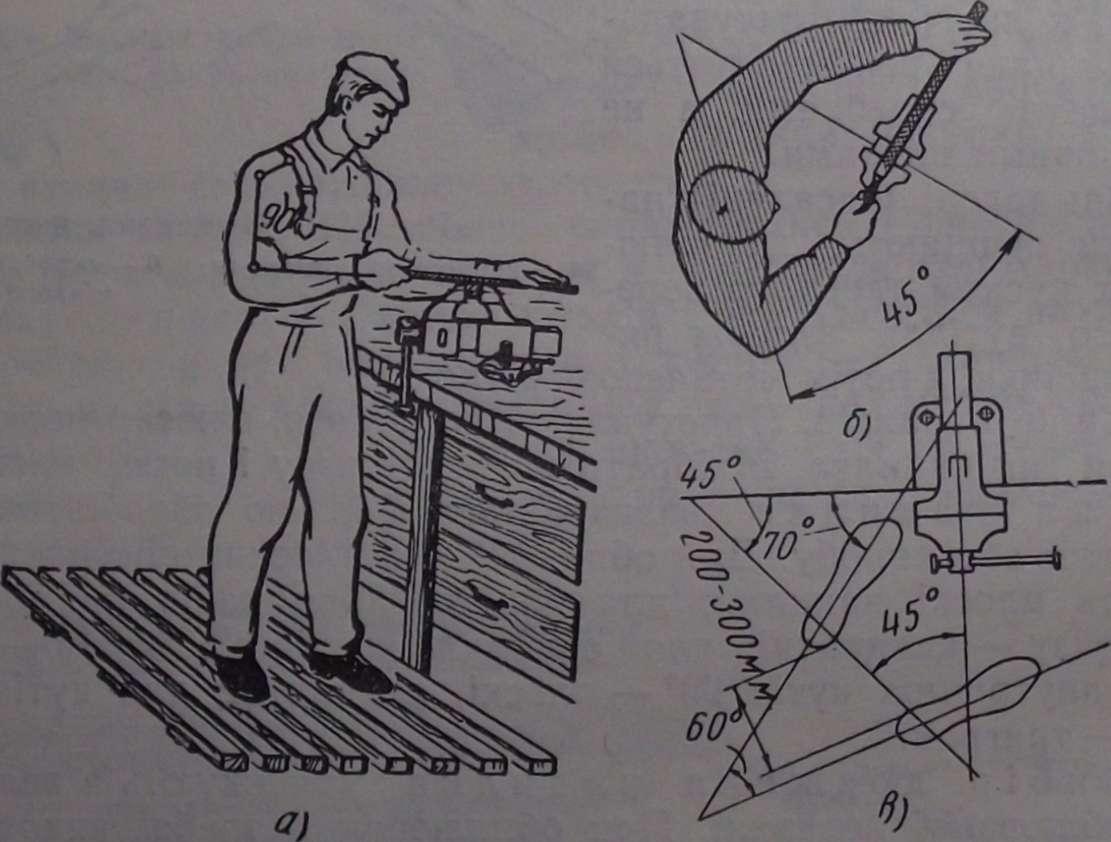

Якість і продуктивність обпилювання залежать від правильного вибору напилка, положення корпуса, ніг і рук слюсаря; велике значення має міцне кріплення заготовки, а також рівномірні рухи напилка і натиск інструмента.

Рис.

132. Положення працюючого при обпилюванні:

а

— положення

корпуса;

б

— вигляд

зверху;

в—положення

ніг.

Заготовку, як правило, затискують у лещата так, щоб оброблювана поверхня її виступала над губками лещат не більш як на 5—8 мм. У цьому разі, щоб не допускати вм'ятин на чисто оброблених поверхнях від губок лещат, застосовують нагубники або підкладки з м'якого металу. Для затискання невеликих заготовок застосовують ручні лещата.

Найзручнішим слід вважати положення, коли слюсар стоїть у пів обороту до лещат на відстані приблизно 200—300 мм від верстака.

Висота лещат має бути такою, щоб при накладанні руки з напилком на губки лещат утворювався прямий кут між ліктьовою і плечовою частинами руки (рис. 132, а).

Під час обпилювання корпус має бути прямим і розвернутим під кутом 45° до осьової лінії лещат (рис. 132, б).

Ліва нога має бути висунута в бік робочого руху напилка на відстані 150—200 мм від переднього краю верстака, а права нога відставлена від лівої на 200—300 мм у бік так, щоб ступні утворювали кут 60—70° (рис. 132, в).

Під час робочого ходу напилком (від себе) основне навантаження припадає на ліву ногу, а при зворотному (холостому) ході — на праву ногу, тому м'язи ніг будуть поперемінно відпочивати.

Знімаючи напилком товсті шари металу, коли доводиться натискувати на напилок з великою силою, праву ногу треба відставляти від лівої назад на 500—700 мм, бо в цьому випадку вона є основною опорою. При слабому натискові на напилок, наприклад при доведенні або обробці поверхні деталі, ступні ніг треба ставити майже рядом.

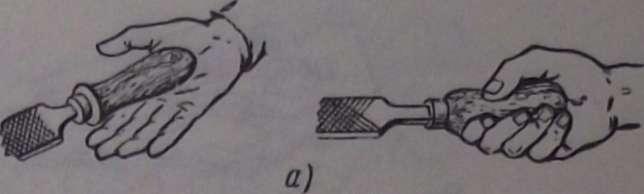

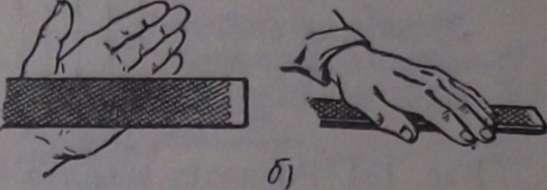

Положення рук (хватка напилка) має дуже важливе значення. Слюсар бере в праву руку напилок так, щоб рукоятка впиралася в долоню руки, чотири пальці захоплювали рукоятку знизу, а великий палець був зверху (рис. 133). Долоню лівої руки накладають упоперек напилка на відстані 20—ЗО мм від його носка. При цьому пальці мають бути трохи зігнуті, але не звисати; вони не підтримують, а тільки притискують напилок. Лікоть лівої руки має бути трохи піднятим. Права рука від ліктя до кисті повинна утворювати з напилком пряму лінію.

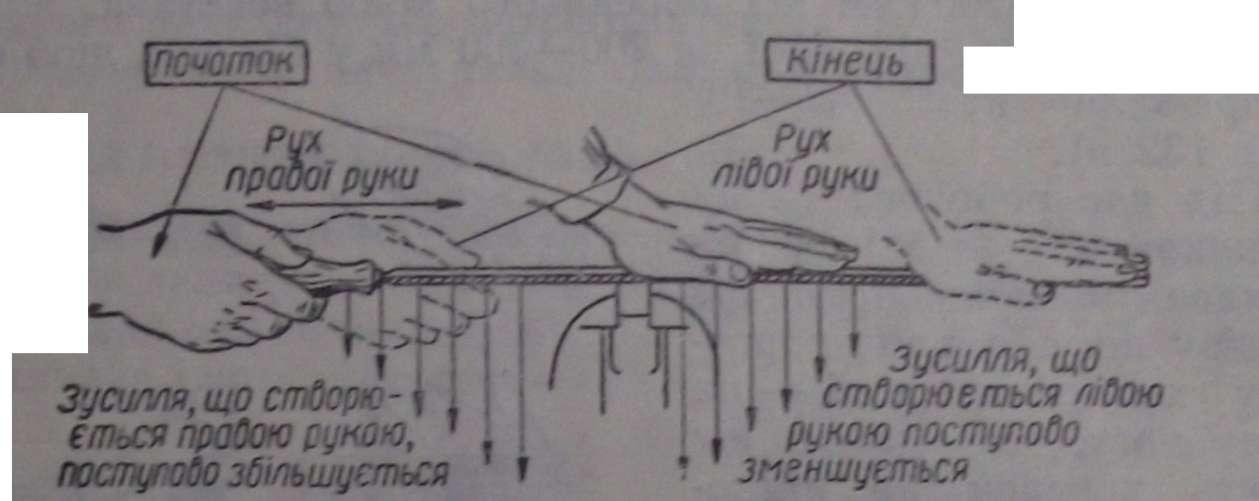

При обпилюванні треба додержувати координації зусиль натиску (балансування), яка полягає 1 правильному збільшенні натиску правої руки на напилок під час робочого ходу і при одночасному зменшенні натиску лівої руки (рис. 134). Рух напилка має бути точно горизонтальним, тому натискання на рукоятку і ніс напилка повинні змінюватись залежно від положення точки опори напилка на оброблюваній поверхні. Під час руху напилка натиск лівою рукою треба поступово зменшувати. Регулюючи натискання на напилок, досягають рівної обпилюваної поверхні без завалів по краях.

Рис.

134.

Розподіл зусилля натиску на праву і

ліву руки при обпилюванні.

Рис.

133. Положення рук при обпилюванні*

а

— захват рукоятки напилка;

б

— положення

лівої

руки.

При чистовому обпилюванні натиск на напилок має бути значно меншим, ніж при чорновому. Б цьому разі лівою рукою натискують на ніс напилка не долонею, а тільки великим пальним.

При обпилюванні зуб'я напилка залишають на оброблюваній поверхні сліди, які називаються штрихами. Напрям руху напилка, а отже, і положення штрихів, може бути поздовжнім і перехресним.

При роботі поздовжнім, косим штрихом (рис. 135, а) важко добитись чистої поверхні і досягти високої продуктивності. Тому обпилювати рекомендується перехресним штрихом (рис. 135,6).

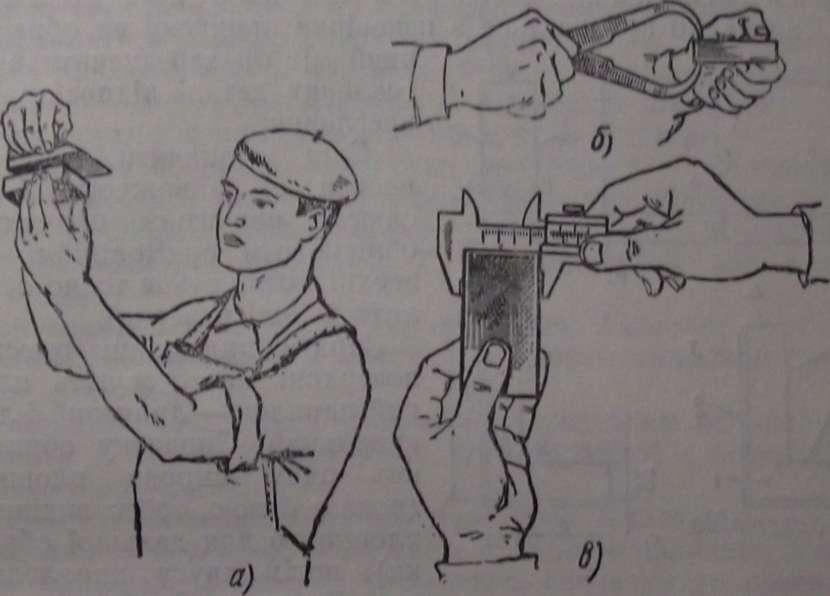

Для контролю обпиляних поверхонь користуються перевірними лінійками, штангенциркулями, кутниками та перевірними плитами.

Перевірну лінійку треба вибирати залежно від довжини по верхні, яку перевіряють, тобто перевірна лінійка ПО ЛОПЖИНІ має перекривати поверхню, яку перевіряють.

Перевірку якості обпилювання поверхні перевірною ЛІНІЙКОЮ роблять «на просвіт» (рис. 136, а). Для цього деталь вивільняють з лещат і піднімають на рівень очей; перевірну лінійку беруть правою рукою за середину і прикладають ребро перевірно! лінійки перпендикулярно до поверхні, яку перевіряють.

Рис.

136. Визначення

паралельності площин:

а

— перевірною

лінійкою;

б

— кронциркулем;

в —

штенгенциркулем.

Для перевірки поверхні в усіх напрямах спочатку лінійку ставлять по довгій стороні у 2—3 місцях, потім по короткій — також у 2—3 місцях, і, нарешті, по одній І по другій діагоналі. Якщо просвіт між лінійкою і поверхнею, яку перевіряють, вузький і рівномірний, значить площину оброблено задовільно.

Щоб уникнути спрацювання, лінійку не слід пересувати по поверхні, її треба щоразу піднімати з поверхні, яку перевіряють, і переставляти в потрібне положення.

У тих випадках, коли поверхня має бути обпиляна особливо старанно, точність обпилювання перевіряють за допомогою перевірної плити «на фарбу». В цьому разі на робочу поверхню перевірної плити тампоном (згорнутою ганчірочкою) наносять тонкий рівномірний шар фарби (синька, сажа або сурик, розведений в олії).

Потім перевірну плиту накладають на поверхню, яку перевіряють (коли деталь громіздка), роблять кілька колових рухів, після цього плиту знімають. Досить точно оброблених (виступаючих) місцях деталі залишається фарба. Ці місця обпилюють.