- •Міністерство освіти і науки, молоді та спорту україни Могилів-Подільський монтажно-економічний коледж

- •Порядок підведення підсумків

- •1.Вступ

- •2. Правила тб, протипожежні заходи та заходи виробничої санітарії при проходженні слюсарно - механічної практики

- •3. Види розміток, інструменти та пристрої для розмітки

- •4. Рубка металу, інструмент та його призначення

- •5. Виправлення та гнуття металу

- •6. Різання металу та використання інструментів для різання. Техніка різання металів

- •7. Обпилювання, види напилків. Техніка та прийоми опилювання

- •8. Свердління, призначення та види. Вибір свердла для нарізання різьби

- •9.Різьби їх види та призначення

- •10. Інструмент для нарізання трубних різьб, їх вибір

- •12. Види різців та їх призначення

- •§ 5. Вуглецеві сталі

- •15. Кольорові метали та їх сплави

12. Види різців та їх призначення

РІЗЦі

ПРИЗНАЧЕННЯ Й ОСНОВНІ ТИПИ

Одним з найбільш простих і учинок-страненных металорізальних інструментів є різець. Різці застосовуються на токарних, револьверних, стругальних та інших верстатах. Залежно від виду верстата і роду виконуваної роботи застосовуються різці різних типів. Основні типи токарних різців зображені на рис. 14. Для обточування зовнішніх поверхонь обертання, тобто циліндричних валиків, конічних поверхонь великої довжини і їм подібних деталей, застосовують різці прохідні. Різці прохідні бувають прямі (мал. 14, а) і відігнуті (мал. 14, б). Відігнуті різці отримали широке застосування з-за їх універсальності, більшої жорсткості можливості вести обробку в менш доступних місцях. Відігнутими різцями можна працювати при поздовжнього й поперечного подачах і вести обточування поверху, підрізування торців, зняття фасок. Різці прохідні можуть бути чорнові і чистові. Чистові різці мають більший радіус закруглення, що забезпечує отримання більш чистої обробленої поверхні. Якщо необхідно отримати особливо чисту і гладку поверхню, застосовують широкі лопаткові різці. Ці різці працюють з великою подачею. Однак при значній довжині контакту ріжучої крайки із заготівлею вони схильні до вібрацій, тремтіння. Прохідні наполегливі різці (мал. 14, е) мають кут в плані <p Ц 90° і застосовують при обточуванні ступінчастих валиків і підрізуванні буртиків, а також при точінні нежорстких деталей. Підрізні різці призначаються для проточки площин, перпендикулярні осі обертання, підрізування торців на прохід (мал. 14, м). Ці різці працюють з поперечною подачею. Розточні різці служать для обробки отворів (мал. 14, Ц е). Вони працюють у менш сприятливих умовах, ніж різці прохідні для зовнішньої обточування. Розточні різці повинні мати менші поперечні розміри, ніж обробляється отвір. Вони виходять довгими. Виліт різця повинен бути більше довжини що розточується отвори. Через малої жорсткості розточні різці схильні до вібрацій, що не дає можливості знімати стружку великого перерізу. При росточки довгих отворів і відвести великого діаметра широко при-міняють державки (відсилання) зі вставними різцями круглого або квадратного перетину малих розмірів. Користуючись державками, розточення отвори можна робити за допомогою одностороннього різця з ОДНОГО ріжучою частиною, двостороннього різця, що має ріжучі частини з обох боків,різцевої головки, що складається з декількох різців. Порівняно з однобічними особами двосторонні різці та резцові головки дозволяють забезпечити більше ви-рослина продуктивність обробки. Однак обробка одним різцем має і деякі переваги. При чистової обробки і зняття невеликих припусків не може установка різців різцевої головки з необхідною точністю, в результаті чого в роботі беруть участь не всі різці. Крім того, при тому твердих включень вісь отвори буде викривленою внаслідок відхилення всій головки, що може послужити причиною шлюбу. При роботі одним різцем в таких випадках відхилення різця поведе лише до зменшення розмірів отвору, що можна виправити при подальшій обробці. Співвідношення діаметрів що розточується отвори і оправки повинно бути добрано так, щоб забезпечити оптимальний виліт різця. Великий виліт різця зменшує твердість, сприяє метушні коливань і порушує устійчивість процесу. Малі ж зазори між поверхнями отвори і оправки ускладнюють вихід стружки. На практиці співвідношення між діаметром різця і діаметром оправки коливається в межах 0,3-- 0,2. Відношення діаметра оправки до діаметра отвору, що розточується становить 0,8-0,5. При обробці отворів на токарних, револьверних, розточувальних верстатах польвуються державками зі вставними різцями. Відрізні різці служать для відрізання матеріалу від прутків порівняно невеликого діаметра (мал. 14, ж). Вони виконуються з відтянутою головкою, тобто ширина головки виконується менше ширини тіла різця. Довжина відтянутої головки вибирається з розрахунку вільної відрізки заготовки. Відрізні різці працюють у дуже важких умовах, так як їх робоча частина має малу жорсткість, а відведення стружки із зони різання утруднений. Головка різця має відносно малу товщину. Щоб не послаблювати в значній мірі голівку, для відрізних різців доводиться приймати невеликі значення кутів (близько 1-3°) в плані і задніх кутів а на допоміжних бічних ріжучих крайках. Це призводить до зростання тертя, особливо при неточною установки різця або його неякісної заточенню. Тому при роботі відрізними різцями, оснащеними твердим сплавом, часто відбуваються викрашування і відколи ріжучої частини, а також відриви платівки від державки різця, Для підвищення міцності зєднання виконання платівки з держаком цілесооб-різну платівку, постачену скосами, напоювати в кутовий паз державки (мал. 15, а), що відповідно збільшує площу її прилягання до держака. Крім того, бічні стінки паза перешкоджають зсуву платівки під дією бічних зусиль, що виникають в процесі роботи різця. З метою підвищення міцності і жест-кістки головки висота її робиться більше висоти стрижня (мал. 15, б). Відрізний різець при роботі зазвичай не зрізає весь метал зрізу, так як в певний момент відрізаюча заготовка відламується і в центрі залишається не зрізаний стрижень. Якщо необхідно повністю обробити один з торців, не залишаючи на ній центрального стрижня, то головну ріжучу кромку різця оформляють під кутом ф = 75 -т- 80° (мал. 15, е), у той час як у звичайних відрізних різців кут в плані ф = 90°.

Знаходять застосування також відрізні різці з симетричною ламаної ріжучою кромкою (мал. 15, м) з кутами в плані ф = 60 ~ 80°. Таке оформлення ріжучої частини різця полегшує його врізання в заготовку, покращує умови сходу стружки, знижує можливість відведення різця. З цією ж метою на відрізних різцях з кутом ф = 90° виконують фаски / з обох сторін розміром 1- 1,5 мм під кутом 45°.

Поряд з токарними використовуються різці на стругальних і довбальних станках з прямолінійно-поступальним двигуном різання. Стругальні різці працюють в більш важких умовах, ніж токарські, так як, врізаючись в обробляємий матеріал з повним перетином зрізу, різець відчуває удар, що негативно позначається на його стій-кістки.

За родом виконуваної роботи стругальні різці поділяються на прохідні (обдирні і чистові), відрізні, підрізні, пазові та спеціальні. Прохідні стругальні різці призначені для стругання горизонтальної площин з подачею, а підрізні різці для обробки вертикальних площин з вертикальною подачею. Відрізні і прорізні стругальні різці використовуються при відрізку і прорізці вузьких пазів. Чистові широкі лопаточні різці застосовуються для чистової обробки площин з великою подачею. Для забезпечення плавного врізання і виходу інструменту доцільно застосовувати стругальні різці з кутом нахилу ріжучої кромки II який в залежності від умов обробки може коливатися від 10 до 60°.

Стругальні різці бувають прямі і зігнуті. Прямі різці прості у з-приготуванні, але менш вібростійкі порівняно з вигнутими. Тому вони застосовуються при малих величинах виліта. У випадку роботи з великими вилітами рекомендується користуватися зігнутими різцями, які отримали ши-рокое поширення в промисловості. В процесі стругання різець під впливом зусиль різання згинається. При вигині прямого різця його ріжуча частина буде заглиблюватися в матеріал заготовки і різець буде працювати з заїданням, що знижує якість сверління та додатково навантажує інстру-румент. При вигині ж вигнутого різця його ріжуча частина буде відходити від заготівлі і зрізати менший шар металу. Це забезпечує більш спокійний перебіг процесу різання, особливо при різких коливаннях зусиль різання, викликані змінами перетину зрізаного шару, локальними змінами властивостей оброблюваного матеріалу тощо.

Довбальні різці застосовуються при обробці внутрішніх лінійчатих по-верхностей на довбальних верстатах в одиночному і дрібносерійному виробництві. Залежно від характеру виконуваної роботи знаходять застосування прохідний двосторонній шпоночний або прорізьблений різці

Слід підкреслити, що різці є найбільш поширеними, універсальними і простими інструментами. Наведений огляд основних типів різців не вичерпує всього різноманіття їх, використовуваного в нас дозволяє вести обробку з мінімальними механічними і тепловими деформаціями, що в поєднанні з зносостійкістю алмаза сприяє досягненню високої точності обробки.

Зважаючи на підвищеної крихкості алмаза, його чутливості до вібрації навантаження, невеликим опором вигину припуски на обробки і відповідати ветственно перетину зрізу при точінні необхідно вибирати малими, глибину різання - до 0,3 мм, а подачу - до 0,1 мм/об.

Алмазні різці виготовляються з природних технічних кристалів алмаза вагою 0,3-1,5 карата. При виготовлені та експлуатації алмазних різців необхідно враховувати анизотропність алмаза, тобто твердість і міцність кристала алмаза в різних напрямку-відділеннях неоднакові і можуть змінюватись в 100-500 раз. Тому залежно від орієнтації кристала стійкість різця значно змінюється. При виготовлені інструменту важливо орієнтувати алмаз таким чином, щоб кристал обробляються в "м'якому" напрямку, а знос інструменту при експлуатації відбувався в "твердий" напрямку.

Останнім часом в нашій країні опановано виробництво нових синтетичних полікристалічних алмазів великих розмірів, типу "баллас" і "карбонадо", вперше синтезованих в інституті фізики високих тисків АН СРСР під керівництвом акад. Л. Ф. Верещагіна.

Баллас синтетичний має твердість, практично не поступається природних алмазів, володіє високою тепло-проводностью, міцністю і износостой-кісткою. Синтетичні балласы подають собою зрослі поликристал-лические освіти алмазних зерен величиною 10-50 мкм.

Карбонадо є ще більш тонко-зернистим освітою алмазів. При синтезі штучних карбонадо можна

вибрати такі умови, при яких отримані зразки будуть повторювати форму реакційного обсягу. Твердість карбонадо вище, ніж твердість інших різновидів алмазів. Нові по-різному-видности синтетичних алмазів досягали-гают за величиною 5-7 мм. Вони придатні для виготовлення лезових інструмент-ментів, зокрема різців.

На практиці застосовуються алмазні різці, пластина яких фільтруючої перегородки закритий паз державки (мал. 28). Кріплення алмаза з допомогою пайки дозволяє отримувати різці простий конструкції і використовувати алмази невеликий величини. Однак виготовлення алмазних різців з закритим пазом дуже ускладнює переточку інструменту, так як для відновлення ріжучої здібності такого різця, після його затуплення доводиться випаювати алмаз. Крім того при закритому пазі державки різця при точінні пластичних металів спостерігається заклинювання стружки, що контактує зі сталевою державкою, що знижує якість обробленої поверхні і викликає підвищений знос інструменту. З цієї точки зору більш доцільно застосовувати різці з відкритою передньою поверхнею (мал. 28, б), що полегшує їх переточку і знижує інтенсивність зносу. Однак використання відкритого паза не завжди забезпечує надійне кріплення алмаза в державку.

Поряд з напаяними різцями одержали широке поширення різці з механічним кріпленням алмазів (мал. 28). Відомо кілька конструкцій алмазних різців з механічним кріпленням. Прогресивним є кріплення із застосуванням проміжних вставок 2. Вставка виготовляється методом порошкової металургії. Вона пресується і спікається разом з алмазом і потім обробляється за профілем паза в державку різця, і йшли иностроении, шліфуются робочі межі алмазу. Кріплення вставки 2 разом з алмазом 1 виробляється гвинтом Ц притискною планкою 4У що спирається на штифт 5. Для міцного кріплення алмаза 2/3 частини його довжини повинні притискатися планкою. Тому виготовляти малогабаритні алмазні різці з механічним кріпленням важко.

Передній кут / у алмазних різців береться в межах від 0° до -5°, задній кут а = 4 -м- 8° при обробці твердих матеріалів і а = 10 Н 12° при обробці м'яких матеріалів. Кут нахилу ріжучої кромки % прийнятий рівним нулю.

На роботу різця велике значення надають величини кутів в плані. Встановлено, що при зменшенні допоміжного кута в плані до 0° створенням зачистної фаски довжиною 0,3- 0,5 мм (мал. 28 м) значно поліпшується чистота обробленої поверхні.

Найбільше поширення в про-вторинної отримали алмазні різці, що мають форму ріжучої кромки в плані у вигляді аспектів, довжина яких зазвичай коливається в межах 0,1- 0,5 мм (мал. 28, 1).

Гарні результати виходять при криволінійної ріжучій кромці (мал. 28, е)% , що утворюється в результаті сопр. закруглення вершини різця з ріжучими кромками по радіусу. Однак одержання радіусної форми ріжучої кромки пов'язано з великими технологічними труднощами. Знаходять застосування також алмазні різці вільного різання з одним широким прямолінійної ріжучою кромкою, що працюють методом врізання. Найбільша довжина ріжучої кромки цих різців доходить до 9 мм. Ці різці забезпечують чистоту поверхні в межах 12-14-го класів. Вони замислюються з кутом нахилу ріжучої кромки X = б -м- 9°. Безвершинні алмазні різці з широкою кромкою з великим кутом нахилу використовуються при поздовжньому точінні. Вони дозволяють отримати високу якість обробки при високій стійкості інструменту. Особливо ефективне застосування таких різців при переривчастому точінні кольорових металів. При точінні кольорових металів безвершинними алмазними різцями рекомендуються наступні геометричні параметри: передній кут 7 = 0°, фаска на передній поверхні розміром / = 0,3 Щ 0,5 мм під кутом Уф = - (5-т- 25°), задній кут а = = 12°, кут нахилу, А= 45 60°.

Рекомендується періодично контролювати ріжучу частину різця при збільшенні приблизно в 50 разів. При появі ознак зносу алмазний різець повинен бути направлений на переточку. Алмази вагою 0,5-0,6 карат допускають від 6 до 10 переточувань. Стійкість їх залежно від оброблюваного матеріалу і режимів різання коливається від 25 до 200 год.

На фінішних операцій перспективним є застосування лезових інструментів, зокрема різців з ріжучими елементами з эльбора-Р. Спосіб отримання великих полікристалічних сполук на основі кубічного нітриду бору під маркою ельбор-Р, діаметром 3--4 мм і довжиною 4-5 мм розроблений Інститутом фізики високих тисків АН СРСР і освоєний промисловістю. Різці з эльбора-Р можуть ефективно застосовуватися для обробки деталей з загартованих високоміцних сталей, чавунів важкооброблюваних сталей і сплавів. Різці, оснащені эльбором-Р, бувають збірні й цільні. У збірних конструкціях заготівля эльбора кріпиться в перехідній вставці, яка встановлюється в корпус. У цільних різців заготівля эльбора кріпиться безпосередньо в тіло інструменту. З геометричних параметрів на стійкість інструменту впливає передній кут, величина якого коливається від 0° при обробці загартованих сталей до мінус 20---25° при обробці однокарбидных твердих сплавів.

Тонке точіння деталей з высокотвердых матеріалів різцями на основі эльбора-Р забезпечує точність обробки 1-2 класу і чистоту оброблених поверхонь в межах 7 - 9 класів.

13. Фрези та їх призначення

ПРИЗНАЧЕННЯ І ТИПИ ФРЕЗ

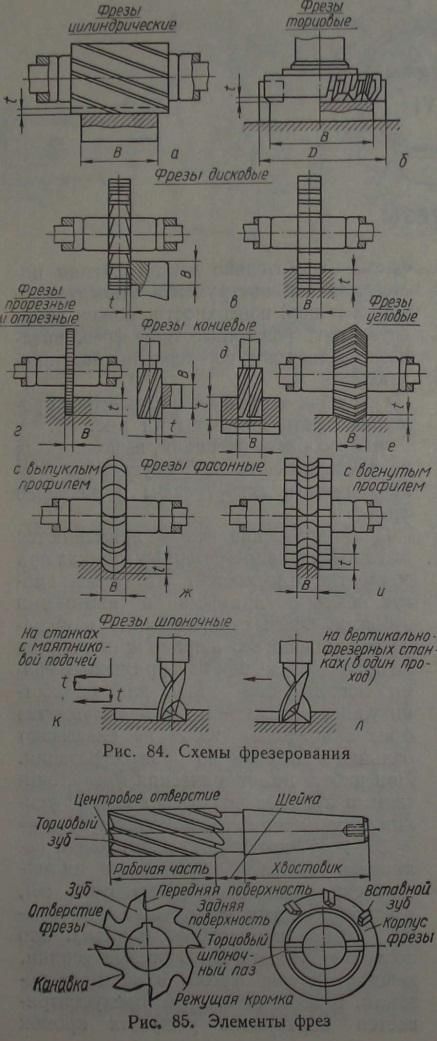

Фрезерування є одним з най-більш поширених методів обробки. За рівнем продуктивності фрезерування перевершує стругання і в умовах великосерійного виробництва поступається лише зовнішнього протяження. Кінематика процесу фрезерування характеризується швидким обертанням інструменту навколо його осі і повільним рухом подачі. Рух подачі при фрезеруванні може бути прямолінійно-поступальним, обертальним , або гвинтовим. При пря-молинейном русі подачі фрезами проводиться обробка всіляких циліндричних поверхонь: площин, всіляких пазів і канавок, фасонних циліндричних поверхонь (мал. 84) При обертальному русі подачі фрезеруванням обробляються поверхні обертання, а при гвинтовому русі подачі - всілякі гвинтові поверхні, наприклад, стружкові канавки інструментів, западини косозубих коліс і т. п.

Основні частини фрез і їх елементи ре-жущей частини показані на мал. 85.

Різноманіття операцій, виконуваних на фрезерних верстатах, зумовило раз-нообразность типів, форм і розмірів фрез.

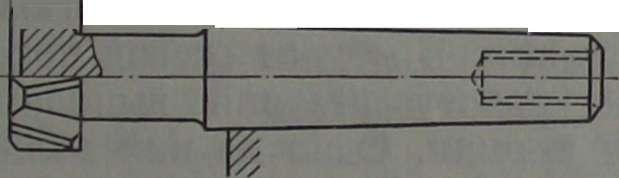

Циліндричні фрези застосовуються на горизонтально-фрезерних верстатах при обробці площин. Ці фрези можуть бути з прямими і гвинтовими зубами. Фрези з гвинтовими зубами працюють плавно; вони широко застосовуються на виробництві. Фрези прямозубі використовуються лише для обробки вузьких площин, де переваги фрез з гвинтовим зубом не надають великого впливу на процес різання. При роботі циліндричних фрез з гвинтовими зубами виникають осьові уси-лія, які при куті нахилу зуба Ц = 30 - 45° досягають значної величини. Тому застосовують циліндричні здвоєні фрези (мал. 86), у яких гвинтові ріжучі зуби мають різний напрям нахилу. Це дозволяє врівноважити осьові зусилля, діючі на фрези, в процесі різання. В місці стику фрез передбачається перекриття ріжучих кромок однієї фрези ріжучими крайками інший. Циліндричні фрези виготовляються зі швидкорізальної сталі, а також оснащуються твердосплавними пластинками, плоскими і гвинтовими.

Так як на кожному зубі тільки вершинні зони ріжучих крайок є профілюючими, форми ріжучих крайок торцевої фрези, призначеної для обробки плоскій поверхні, можуть бути найрізноманітнішими. У практиці знаходять застосування фрези торцеві з ріжучими кромками у формі ламаної лінії або колу. Причому кути в плані <р на торцевих фрез можуть змінюватися в широких межах. Найбільш часто кут в плані <р на торцевих фрез приймається -рівним 90° або 60°. З точки зору стійкості фрези його доцільно вибирати найменшою величини, що забезпечує достатню вібростійкість процесу різання і задану точність обробки деталі.

Фрези торцеві забезпечують плавну роботу навіть при невеликій величиною припуску, так як кут контакту із заготівлею у торцевих фрез не залежить від величини припуску і визначається шириною фрезерування і діаметром фрези. Торцьова фреза може бути більш масивної і жорсткою, порівняно з циліндричними фрезами, що дає вооз-можливість зручно розміщувати і надійно закріплювати ріжучі елементи й обладнати їх твердими сплавами. Торцеве фрезерування забезпечує звичайно більшу продуктивність, ніж ци-линдрическое. Тому в даний час більшість робіт по фрезеруванню площин виконується торцевими фрезами.

Фрези дискові пазові, двох- і тристоронні (мал. 87) використовуються при фрезеруванні пазів і канавок. Дискові пазові фрези мають зуби тільки на циліндричної поверхні і призначені для обробки щодо неглибоких пазів (мал. 87). Для зменшення тертя на торцях на пазових фрез передбачається вспо-могательный кут в плані ф1э близько 30', тобто товщина фрези робиться на периферії більше, ніж у центральній частині у маточини. Важливим елементом пазової фрези є її товщина, яка виконується з допуском 0,04-0,05 мм. По мірі сточування зубів, в результаті поднутрения, товщина фрези зменшується. Однак це не має практичного значення, оскільки величина зменшення невелика.

Дискові

двосторонні (мал. 87, б) і тристоронні

(мал. 87) фрези мають зуби, розташовані

не тільки на циліндричної поверхні, але

і на одному або обох торцях. Головні

ріжучі крайки розташовуються на циліндрі.

Бічні ріжучі крайки, розташовані на

торцях, беруть незначне участь у різанні

і є допоміжними. Фрези дискові мають

прямі або похилі зуби. У фрез з прямими

зубцями на торцевих крайках передні

кути дорівнюють нулю, що погіршує умови

їх роботи. Щоб отримати у двосторонніх

фрез на бічних крайках позитивні передні

кути, застосовуються фрези з похилими

зубами. З цією ж метою тристоронні фрези

виконуються з різноспрямованими зубами

(мал. 87, г). Вони працюють всіма зубами,

розташованими на циліндрі. На торцях ж

половина зубів, які мають негативні

передні кути, зрізано. Однак ці фрези

володіють високою продуктивністю,

незважаючи на частково зрізані зуби.

Для прорізання вузьких пазів і шліців

на деталях, а також розрізання матеріалів

застосовуються тонкі фрези дискові,

які називають пилами. У таких фрез по

черзі то з одного, то з іншого торця

заточуються фаски під кутом 45°. Фаска

зрізає зазвичай 1/6-В довжина ріжучої

кромки. Тому кожен зуб зрізає стружку,

ширина якої менше ширини прорезаемого

паза. Це дозволяє більш вільно розміщуватися

стружці в улоговині зуба і покращує її

відведення. При ширині зрізу, рівній

ширині паза, торці стружки стикаються

з бічними сторонами прорезаемого паза,

що ускладнює вільний завивання і

розміщення стружки в улоговині зуба і

може призвести до заклинювання зубів

і поломки фрези. Кутові фрези (мал. 88)

використовуються при фрезеруванні

кутових пазів і похилих площин. Одноугловые

фрези (мал. 88, а) мають ріжучі крайки,

висвердлюють

отвір, а потім рухатися уздовж канавки.

У момент осьової подачі основну роботу

різання виконують торцеві крайки. Одна

з них повинна доходити до осі фрези, щоб

забезпечити свердління отвору. Переточка

таких фрез проводиться за заднім торцевих

поверхонь крайок, тому при переточках

їх діаметр зберігається незмінним. Для

обробки Т-образних пазів, часто

зустрічаються у верстатобудуванні,

застосовують Т-образні фрези (мал.

92).Вони працюють у важких умовах і часто

ламаються, що пояснюється утрудненим

відводом стружки. Кожен розташовані на

конічної поверхні і торці. Двухугловые

фрези (рис.88, б) мають ріжучі крайки,

розташовані на двох суміжних конічних

поверхнях. Кутові фрези знаходять широке

застосування в інструментальному

виробництві для фрезерування стружкових

канавок різних інструментів. В процесі

роботи одноугло-выми фрезами виникають

осьові зусилля різання, так як зрізання

металу заготовки виробляється в основному

ріжучими крайками, розташованими на

конічної поверхні. У двухугло-вих ж фрез

осьові зусилля, що виникають при роботі

двох суміжних кутових крайок зуба,

кілька компенсують один одного, а при

роботі симетричних двухугловых фрез

(мал. 88) вони взаємно врівноважуються.

Тому двухугловые фрези працюють більш

плавно. Кутові фрези малих розмірів

виготовляються кінцевими (мал. 89) з

циліндричним або конічним хвостовиком.

Товщина зрізу кутових фрез змінюється

по довжині кромки. Вона має максимальне

значення на вершині зуба і зменшується

при видаленні від неї, уздовж крайки,

тобто при зменшенні радіусу розглянутої

точки кромки. Це може призвести до того,

що ділянками крайок, розташованими у

малих торців, можуть зрізати незначні

товщини зрізу, сумірні з радіусом

округлення ріжучої кромки. Це негативно

впливає на характер перебігу процесу

різання, так як при значних негативних

передніх кутах на радіусі округлення

в зоні контакту спостерігаються значне

нагрівання, великі зусилля і швидкий

знос інструменту. Щоб на цих ділянках

забезпечити нормальні умови роботи,

доцільно зменшити кількість працюючих

зубів вдвічі, зрізуючи їх через один

зуб. Необхідність зменшення числа зубів

на малих діаметрах іноді викликається

тим, що при проектуванні кутових фрез

виникають труднощі у виборі числа зубів.

У зоні, розташованій ближче до центру,

важко буває розмістити число зубів, яка

дорівнює кількості зубів на вершині

фрези. Це пояснюється великою різницею

в окружних кроки зубів на найбільшому

та найменшому діаметрах фрези. Зуби,

розташовані на меншому діаметрі, виходять

невеликими по висоті, що може призвести

до забивання канавок стружкою. Вершину

кутовий фрези необхідно закруглювати

щоб уникнути швидкого зносу. Кінцеві

фрези (мал. 90) застосовуються для обробки

глибоких пазів в корпусних деталях

контурних виїмок, уступів, взаємно

перпендикулярних площин. Кінцеві фрези

в шпинделі верстата кріпляться конічним

або циліндричним хвостовиком. У цих

фрез основну роботу різання виконують

головні ріжучі крайки, розташовані на

циліндричної

поверхні,

а допоміжні торцеві ріжучі крайки тільки

зачищають дно канавки. Такі фрези, як

правило, виготовляються з гвинтовими

або похилими зубами. Кут нахилу зубів

доходить до 30-45°. Діаметр кінцевих

фрез

вибирають

меншим (до 0,1 мм) ширина канавки, так як

при фрезеруванні спостерігається

розбивання канавки. Різновидом кінцевих

фрез є шпоночні двох-зубі фрези (мал.

91). Розглянуті шпоночні фрези, свердла,

можуть заглиблюватися в матеріал

заготовки при осьовому русі подачі та

зуб працює два рази за один оборот фрези.

Такі фрези робляться з по-різному-спрямованими

зубами і мають під-нутрения з кутом -

1°30/-м-2° на обох торцях. З метою поліпшення

умов розміщення стружки виробляють

заточку фасок на зубах то з одного, то

з іншого торця під кутом 30° і шириною

0,5 мм. Фасонні фрези отримали значного

поширення при обробці різноманітних

фасонних поверхонь. Переваги застосування

фасонних фрез особливо сильно проявляються

при об-переробці заготовок з великим

ставленням довжини до ширини фрезерованих

поверх цінностей. Короткі фасонні

поверхні великосерійного виробництва

краще обробляти протяганням. Фасонні

фрези по конструкції зубів поділяються

на фрези з затыло- ваниыми зубами і фрези

із загостреними (острозаточенными)

зубами. Фасонні затылованные фрези

(мал. 93) мають плоску передню поверхню,

за якою переточуються в процесі

експлуатації. Нової і переточенной

фрезою можна обробляти одні і ті ж

деталі, якщо форма фасонної ріжучої

кромки при переточках не змінюється.

Рис.

92. Фреза для обработки Т-образных пазов

Рис.

94. Фасонная фреза с остроконечными

зубами

Рис. 93. Фасонная затылованная фреза Рис. 95. Сборная фасонная фреза

Це забезпечується за рахунок вибору відповідної форми задньої поверхні зуба фрези. Задня поверхня зуба затылован-ной фрези з переднім кутом 7=0 - це сукупність фасонних ріжучих крайок, постійних за формою і розміщених в радіальних площинах Р на різних відстанях від осі фрези. При переході від передньої площині нової фрези до спинки зуба відстань від осі до ріжучої кромки зменшують, щоб забезпечити отримання позитивних задніх кутів на ріжучої частини.Фасонні фрези з гострими зубами (мал. 94), на відміну від затыло-ванних фрез, заточують за заднім поверхонь зубів. Гострі фасонні фрези дають більш чисту поверхню, мають підвищену стійкість порівняно з затылованными фасонними фрезами. Однак виготовлення і переточка цих фрез вимагають спеціальних пристосувань і копіювальних пристроїв, що забезпечують одержання точного контуру фасонних ріжучих крайок як при їх виготовленні, так і при їх перетачивании. Тому фасонні фрези з гострими зубами застосовуються в умовах великосерійного і масового виробництва. Знаходять застосування також збірні фасонні фрези, у яких необхідний фасонний створюється профіль як обвідна крива до сукупності простих за формою крайок окремих її ріжучих елементів. Так на рис. 95 наведена конструкція збірної фасонної фрези з круглими пластинками твердого сплаву для обробки профілю залізничних коліс. Фреза складається з корпуса /, в пазах якого кріпляться рейки 2 із закріпленими на них круглими твердосплавними пластинами діаметром 12-16 мм. Для отримання необхідної чистоти обробленої поверхні гнізда під платівки на суміжних рейках зміщені щодо один одного на 1,5-2,0 мм

14. Сталь та її сплави

Потрібні механічні властивості металів, що забезпечують надійну роботу сучасних деталей машин та інструменту, можна одержати, змінюючи хімічний склад або будову (структуру) металу. Структуру металів можна змінити термічною (тепловою) обробкою.

Термічною обробкою називають процес зміни внутрішньо будови (структури) металів і сплавів у твердому стані, нагріваючи до певної температури, витримуючи при цій температурі і далі охолоджуючи.

У машинобудівному виробництві найбільше практичне застосування має термічна обробка сталі.

В основі термічної обробки сталі лежать процеси нагріву і охолодження. Змінюючи температуру і тривалість нагріву, температуру і тривалість витримування і швидкість охолодження, можна надати сталі одного й того ж хімічного складу найрізноманітніших властивостей тобто робити її твердою або м'якою, різною мірою пластичною, крихкою тощо.

Сукупність цих умов називають режимом термічної обробки.

Основними операціями термічної обробки є відпал, нормалізація, загартування і відпуск. Сталь — це сплав заліза з вуглецем, що містить вуглецю до 2%.

За хімічним складом сталі поділяють на вуглецеві і леговані. ЦН . . _л-лс^»»' ^^ШшІ

Вуглецеві сталі, крім вуглецю, містять до 0,35% кремнію, 0,8% марганцю, 0,06% сірки, 0,07% фосфору.

Легованими називають такі сталі, до яких спеціально введено легуючі елементи (хром, нікель, вольфрам, ванадій, молібден, кобальт та ін.), щоб надати сталі потрібних властивостей.

До легованих сталей належать також сталі, що містять збільшену кількість марганцю і кремнію (марганцевисті і крем- нисті сталі).

За призначенням сталі поділяють на конструкційні, інструментальні і сталі з особливими фізичними властивостями.

Конструкційні сталі в свою чергу поділяють на будівельні і машинобудівні.

За способом виплавки розрізняють сталь звичайної якості, сталь якісну і сталь високоякісну.

Сталь звичайної якості виплавляють у бесемерів- ських конверторах або великих мартенівських печах. Така сталь містить 0,06 — 0,62% вуглецю.

Якісну сталь виготовляють у мартенівській і електричних печах, в основних конверторах з продуванням киснем згори. Вона містить менше шкідливих домішок, ніж сталь звичайної якості.

Високоякісну сталь виплавляють у кислих і основних мартенівських печах і електричних печах. Вона містить дуже обмежену кількість сірки та фосфору, має вужчі межі вмісту марганцю і кремнію порівняно з якісною сталлю. Відзначається високою частотою щодо неметалевих включень і строго регламентованими механічними властивостями. В кінці марки високоякісної сталі ставиться літера А, наприклад, У8А, У9А, 15ХА, ЗОХГСА.