- •Міністерство освіти і науки, молоді та спорту україни Могилів-Подільський монтажно-економічний коледж

- •Порядок підведення підсумків

- •1.Вступ

- •2. Правила тб, протипожежні заходи та заходи виробничої санітарії при проходженні слюсарно - механічної практики

- •3. Види розміток, інструменти та пристрої для розмітки

- •4. Рубка металу, інструмент та його призначення

- •5. Виправлення та гнуття металу

- •6. Різання металу та використання інструментів для різання. Техніка різання металів

- •7. Обпилювання, види напилків. Техніка та прийоми опилювання

- •8. Свердління, призначення та види. Вибір свердла для нарізання різьби

- •9.Різьби їх види та призначення

- •10. Інструмент для нарізання трубних різьб, їх вибір

- •12. Види різців та їх призначення

- •§ 5. Вуглецеві сталі

- •15. Кольорові метали та їх сплави

4. Рубка металу, інструмент та його призначення

Рубанням називається слюсарна операція, при якій за допомогою різального інструмента (зубила) з заготовки або деталі видаляють зайві шари металу або заготовку розрубують на частини.

Рубання проводять в тих випадках, коли за умовами виробництва верстатну обробку важко виконати або вона нераціональна і коли не потрібна висока точність обробки.

Застосовування рубання для видалення з заготовки великих нерівностей, зняття твердої корки, задирок, гострих кутів кромок на литих і штампованих деталях, для вирубування шпонкових пазів, канавок, для підготовки тріщин у деталях під зварювання (підготовка кромок). Крім того, рубання застосовується тоді, коли треба від пруткового, штабового або листового матеріалу відрубати якусь частину.

Заготовки перед рубанням закріплюють у лещата. Великі заготовки рубають на плиті або ковадлі, а особливо великі — на тому місці, де вони знаходяться.

Залежно від призначення оброблюваної деталі рубання може бути чистовим і чорновим. У першому разі зубилом за один прохід знімають шар металу завтовшки 0,5—1 мм, у другому — 1,5—2 мм. Точність обробки, що досягається під час рубання, становить 0,4—1,0 мм.

ІНСТРУМЕНТИ ДЛЯ РУБАННЯ

Слюсарне зубило являє собою металевий стержень, виготовлений з інструментальної вуглецевої сталі У7А,

іноді

з сталі У7 і У8А. Зубило складається

з трьох частин: робочої, середньої і

ударної (рис. 90,а). Робоча частина

2

зубила являє собою стержень з

клиновидною різальною частиною 1 на

кінці, заточеною під певним кутом. Ударна

частина

4

звужується догори, вершина її

закруглена. Кут загострення (кут між

боковими гранями) вибирають залежно

від твердості оброблюваного металу. За

середню частину з зубило тримають під

час рубання. Рекомендовані кути

загострення зубила для деяких матеріалів

за

ГОСТ 7211—54,

град:

Для твердих матеріалів (тверда сталь, бронза, чавун) .... 70

» матеріалів середньої твердості (сталь) 60

» м'яких матеріалів (мідь, латунь) 45

» алюмінієвих сплавів 35

І титанових сплавів . . • . . . 45

Зубило виготовляють завдовжки 100; 125; 150; 175 і 200 мм, ширина різальної кромки відповідно дорівнює 5; 10; 15; 20 і 25 мм.

Робоча частина зубила на довжині 0,3—0,5 мм £ загартовується і відпускається до твердості НКС 52—57, а ударна частина на довжині 15—25 мм — до твердості НКС 32—40.

Випробовуючи зубило на міцність і стійкість, ним відрубують затиснуту в лещата стальну стрічку марки Ст. 6 завтовшки З мм і завширшки 50 мм. Після випробування на лезі зубила не повинно бути вм'ятин, викришених місць і помітних слідів затуплення.

Ступінь загартування зубила можна визначити личкувальним напилком, яким проводять по загартованій частині зубила. Якщо при цьому напилок не знімає стружки з загартованої частини зубила (на ній лишаються тільки ледве помітні риски), зубило загартоване добре.

Крейцменсель відрізняється від зубила вужчою різальною кромкою, призначеним для вирубування вузьких канавок і шпонкових пазів, зрубування заклепок тощо. Проте досить часто ного застосовують для зрубування поверхневого шару з широкої чавунної плити: спочатку крейцмейселем прорубують канавки, а залишені виступи зрубують зубилом. Матеріали для виготовлення крейцмейселя і кути загострення, твердість робочої і ударних частин ті самі, що й для зубила.

Для вирубування профільних канавок — напівкруглих, двогранних тощо — застосовують спеціальні крейцмейселі, які називаються канавочниками (рис. 90,0) і відрізняються від крейцмейселя тільки формою різальної кромки. Канавочники виготовляють з сталі У8А завдовжки 80; 100; 120; 150; 200; 300 і 350 мм.

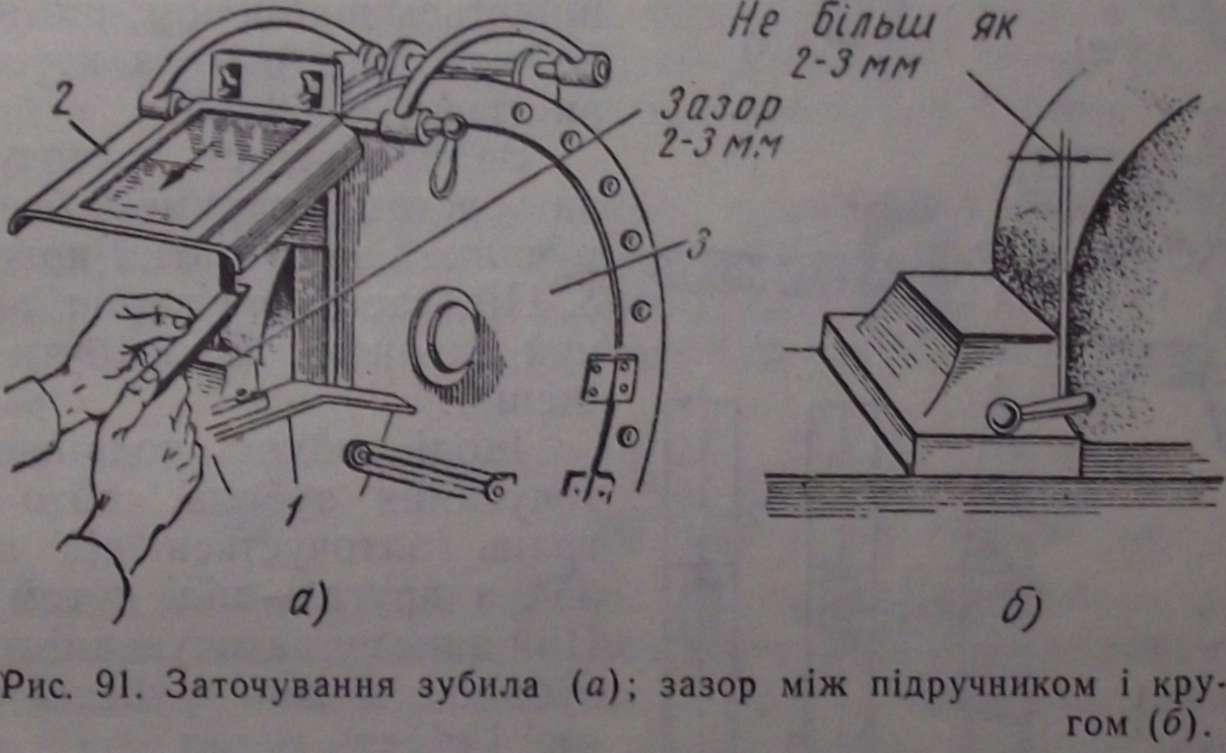

Заточують зубила і крейцмейселі на звичайному заточувальному верстаті (рис. 91). Для заточування зубило або крейцмей- сель накладають на підручник 1 і, легко натискаючи, повільно пересувають по всій ширині абразивного круга, періодично повертаючи інструмент то одним, то другим боком. Не слід допускати сильного натискування на заточуваний інструмент, бо це приводить до перегріву різальної кромки, внаслідок чого лезо втрачає початкову твердість.

Заточувати найкраще з охолодженням водою, до якої додано 5% соди, або на мокрому кругу. Недодержання цих умов спричинює підвищений нагрів, відпуск і зменшення твердості інструмента, отже, і стійкість в роботі. Бокові грані після заточування мають бути плоскими, однаковими щодо ширини і з однаковими кутами нахилу. Величина кута загострення перевіряється шаблоном, що являє собою пластинку з кутовими вирізами 70, 60, 45°.

Забороняється заточувати на верстаті інструмент без підручника і з відкритим кожухом 3. Під час заточування захисний екранчик 2 має бути опущений.

Іноді роблять подвійне заточування зубила, тобто одна грань заточується під кутом 35°, а друга — під кутом 70°. При такому заточуванні одним зубилом можна рубати твердий і м'який метал.

Гартування зубил і крейц- мейселів, виготовлених з сталі У7А, здійснюється нагрівом до 780—800° С і з охолодженням у воді або маслі, з наступним відпуском при температурі 160—180° С.

Слюсарні молотки є ударним інструментом для нанесення ударів під час рубання, правлення, гнуття та інших слюсарних операцій.

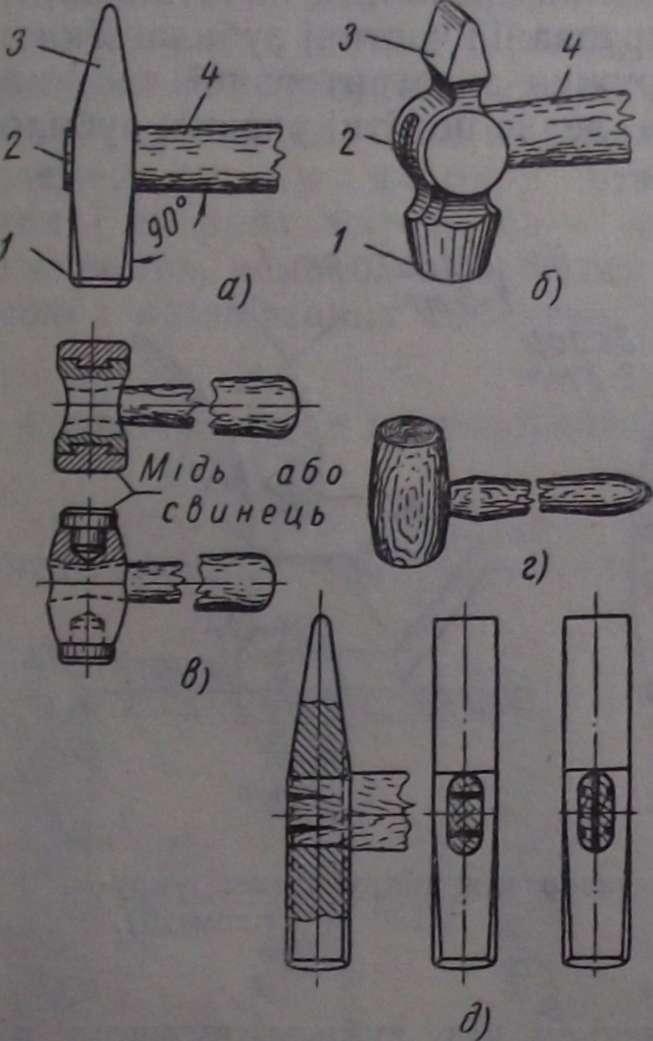

Слюсарні молотки виготовляють (ГОСТ 2310—54) двох типів: типу А — з квадратним бойком (рис. 92, а) і типу Б — з круглим бойком (рис. 92, б).

Основною характеристикою молотка є його вага. Молотки типу А виготовляють вагою 200; 400; 500; 600; 800 і 1000 г, а молотки типу Б —вагою 50; 100; 200; 500; 600; 800 і 1000 г.

При неточних ударах молоток з квадратним бойком залишає вм'ятини на поверхні обробленого матеріалу, але виготовлення його простіше, ніж молотка з круглим бойком.

Рис.

92. Молотки:

а

— з квадратним бойком;

б

— з круглим бойком;

в

— з вставками з м'якого металу;

г

— дерев'яний (киянка); —розклинювання

ручок молотка; / — ударна частина

(бойок);

2—

клин;

3

— носок;

4 — рукоятка.

Робочі частини молотка — бойок квадратної або круглої форми і носок клиноподібної форми термічно обробляють до твердості НКС 49—56.

Молотки з квадратним бойком вагою 50; 100; 200 г застосовують для виконання розмічальних, інструментальних робіт, 400 і 500 г — для слюсарних робіт і 600; 800; 1000 г — для ремонтних робіт. Для важких робіт застосовують молотки вагою від 4 до 16 кг, що називаються кувалдами.

Рукоятки молотка за ГОСТ 2309—54 роблять з найбільш твердих і пружних порід дерева (берези, бука, кизилу, горобини, дуба, клена, граба та ін.). Рукоятки мають бути без сучків і тріщин, а поверхня ручки — гладенькою, без горбків і нерівностей.

Рукоятка має овальний переріз, відношення малого перерізу до великого 1 : 1,5, тобто вільний кінець рукоятки в 1,5 раза товщий від кінця, на який насаджують молоток.

Залежно від ваги молотка рекомендують таку довжину рукояток:

Для легких молотків до 400 г: 200, 250, 300 мм » середніх »500—600 і 320, 360 мм

» важких » 800—1000 г: 360. 400, 500 мм

Кінець, на який насаджують молоток, розклинюють дерев'яним клином, змазаним столярним клеєм, або ж металевим клином, на якому роблять насічки (йоржі). Товщина клинів 2— 6 мм. Якщо отвір молотка має тільки бокове розширення, забивають один поздовжній клин, якщо ж розширення йде вздовж отвору, то забивають два клини (рис. 92, щ і, нарешті, якщо розширення отвору спрямоване в усі боки, забивають три стальні або три дерев'яні клини, розміщуючи два паралельно, а третій перпендикулярно до них. Правильно насадженим вважається такий молоток, рукоятка якого утворює прямий кут з віссю молотка.

Крім звичайних стальних молотків у деяких випадках, наприклад, під час складання машин застосовують так звані м'які молотки з вставками з червоної міді, фібри або свинцю (рис. 92,в). При ударах м'яким молотком поверхня матеріалу заготовки не пошкоджується.

У деяких випадках, особливо під час виготовлення виробів з тонкого листового заліза, застосовують дерев'яні молотки — киянки (рис. 92, г).