- •Міністерство освіти і науки, молоді та спорту україни Могилів-Подільський монтажно-економічний коледж

- •Порядок підведення підсумків

- •1.Вступ

- •2. Правила тб, протипожежні заходи та заходи виробничої санітарії при проходженні слюсарно - механічної практики

- •3. Види розміток, інструменти та пристрої для розмітки

- •4. Рубка металу, інструмент та його призначення

- •5. Виправлення та гнуття металу

- •6. Різання металу та використання інструментів для різання. Техніка різання металів

- •7. Обпилювання, види напилків. Техніка та прийоми опилювання

- •8. Свердління, призначення та види. Вибір свердла для нарізання різьби

- •9.Різьби їх види та призначення

- •10. Інструмент для нарізання трубних різьб, їх вибір

- •12. Види різців та їх призначення

- •§ 5. Вуглецеві сталі

- •15. Кольорові метали та їх сплави

5. Виправлення та гнуття металу

ПРАВЛЕННЯ

Заготовки з штабового, пруткового або листового матеріалу, що надходять для обробки, бувають зігнуті, криві, пожолоблені або мають випини, хвилястість тощо. Слюсарна операція, при якій таким заготовкам або деталі ударами молотка чи тисненням преса надають правильної геометричної форми, називається правленням. Плавити можна заготовки або деталі з пластичних металів і сплавів (сталь, мідь, латунь тощо). Заготовки або деталі з крихких металів правити не можна. Правлять також заготовки або деталі після термічної обробки, зварювання і паяння.

Листовий матеріал і заготовки з нього можуть бути пожолоблені як по краях, так і в середині, мати згини і місцеві нерівності— вм'ятини і випини різних форм. Розглядаючи деформова- ність заготовки, легко помітити, що вгнута сторона їх коротша від опуклої. Волокна на опуклій стороні розтягнуті, а на вгнутій стиснуті.

Метал правиться як в холодному, так і в нагрітому стані. Вибір способу залежить від величини прогину, розмірів виробу, а також характеру матеріалу. Правлять в нагрітому стані в інтервалі температур 800—1000° С (для Ст. 3) і 350—470° С (для дюралюмінію). Вище нагрів не допускається, бо може привести до перепалу металу.

Правлення з нагрівом деталі до 140—150° С називається правленням з підігрівом. Правлення можна виконувати ручним способом — на стальній чи чавунній плиті або на ковадлі і машинним — на правильних вальцях, пресах.

Правильна плита має бути досить масивною. Вага плити повинна бути не менше ніж у 80—150 раз більше від ваги молотка.

Правильні плити виготовляють з сталі або сірого чавуну монолітними або з ребрами жорсткості. Плити бувають таких розмірів: 400 X 400; 750 X 1000; 1000 X •X 1500; 1500 X 2000; 2000 X 2000; 1500 X 3000 мм. Робоча поверхня плити повинна бути рівною і чистою. Встановлюють плити на металевих або дерев'яних підставках, які повинні забезпечити, крім стійкості, і горизонтальність положення.

Молотки для правлення застосовують з круглим гладеньким полірованим бойком (див. рис. 92, б). Для правлення загартованих деталей (рихтування) застосовують молотки з квадратним бойком (вагою 400—500 г) з сталі У10. Добре зарекомендували себе рихтувальні молотки, оснащені твердим сплавом, корпус якого виготовляється з сталі У7 і У8. У робочі кінці молотка вставляють пластинки твердого сплаву ВК8 або ВК6. Робочу частину бойка заточують і доводять по радіусу 0,05—0,1 мм.

Молотки з вставними бойками з м'яких металів (див. рис. 92, в) застосовують під час правлення деталей з остаточно обробленою поверхнею і деталей або заготовок з кольорових металів і сплавів. Вставні бойки можуть бути мідні, свинцеві, а також дерев'яні.

Гладилки (дерев'яні або металеві бруски) застосовують під час правлення тонкого листового і штабового металу.

ГНУТТЯ

Слюсареві часто доводиться згинати штаби, прутки, виготовляти кутники, петлі, скоби тощо під певним кутом і радіусом загину. Як правило, довжина заготовки зазначається на рисунку. У тих випадках, коли довжину заготовки не зазначено, профіль слід поділити на ділянки, визначити довжину кожної з них і підсумувати.

Гнуття подвійного кутника (рис. 104) провадиться після розмічання листа, вирубування заготовки, правленняїї на плиті і обпилювання щодо ширини в розмір за кресленням. Підготовлену так заготовку 1 затискають у лещатах 2 між нагубниками 3 і загинають першу пілку кутника, а потім замінюють один нагубник бруском — підкладкою 4 і загинають другу пілку. Закінчивши гнуття, кінці кутника обпилюють напилком у розмір і знімають задирки.

Гнуття деталей під кутами, що не дорівнюють 90°, провадиться на спеціальних оправках, розміри і форма яких відповідають розмірам і формі деталі.

Гнуття скоби. В цьому разі використовують оправку циліндричної форми. Діаметр оправки повинен відповідати розмірові паза скоби. Удари під час гнуття треба наносити по верхній площині скоби.

Гнуття втулки на оправці провадиться в такій послідовності: спочатку вигинають один бік деталі по втулці, а потім удари наносять на другий бік і далі з'єднують обидва кінці.

Рис.

104. Гнуття подвійного кутника в

лещатах-'

1

— заготовка;

2

—

лещата; 3—

нагубники;

4—підкладка»

Гнуття під кутом 90° деталей типу скоб з тонкого дроту роблять круглогубцями, а з дроту діаметром понад 3 мм — у лещатах на оправці. Заготовку встановлюють у вертикальне положення і ударами молотка загинають. Форма і розміри оправки відповідають формі і розмірам скоби. Гнуття вушка з стержнем тонкого дроту провадиться круглогубцями. Довжина заготовки повинна бути на 10—15 мм більша, ніж потрібно за кресленням. Тримаючи заготовку за один кінець, другий кінець загинають, поступово переставляючи круглогубці в місцях згину. Після того, як вушко буде загнуто відповідно до заданих розмірів, йому надають потрібної форми за допомогою плоскогубців. Після цього зайвий кінець стержня видаляють гострозубцями.

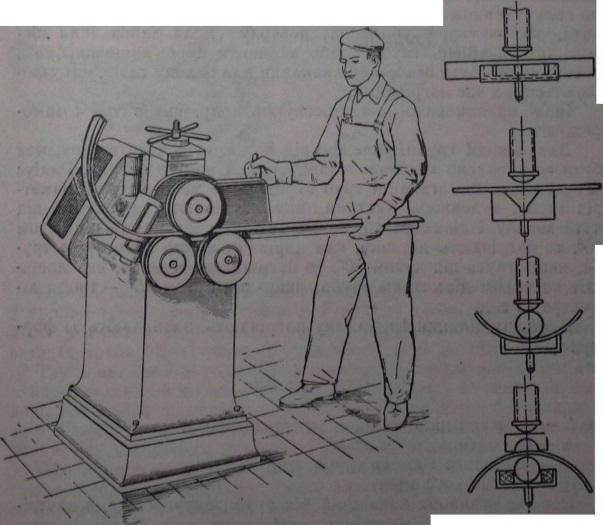

Рис. 105. Гнуття профільного металу на трироликовому верстаті Рис.106. Прийоми гнуття на пресі.

Ручні прийоми гнуття малопродуктивні і застосовуються в тих випадках, коли обробляють невелику партію деталей.

У виробничих умовах метал вигинають на вигинальних і розтяжних машинах різних конструкцій. На рис. 105 показано одну з таких машин — трироликовий верстат і прийоми гнуття пробільного матеріалу на цьому верстаті, а на рис. 106 зображено прийоми гнуття на пресі.

Труби гнуть ручним і механізованим способом у гарячому і холодному стані з наповнювачами І без наповнювачів. Це залежить від діаметра труби, розміру кута загину і матеріалу труб.

Гнуття труб у гарячому стані з заповнювачем провадиться так: відпалюють, розмічають, а потім один кінець закривають дерев'яною або металічною пробкою. Щоб запобігти зм'яттю, випинанню і появі тріщин під час згинання труб, трубу через воронку наповнюють дрібним сухим через сито просіяним піском, бо наявність великих камінців може призвести до роздавлювання стінки труби. Слабке набивання може призвести до сплющування труби в місці згину, тому пісок треба ущільнювати, обстукуючи труби знизу доверху. Після заповнення піском другий кінець труби треба забивати дерев'яною пробкою, у якій мають бути отвори або канавки для виходу газів, що утворюються під час нагрівання.

Іноді як наповнювач застосовують воду, яку в трубі заморожують. Для кожної труби, залежно від її діаметра і матеріалу, має бути встановлено мінімально допустимий радіус вигину. Радіус закруглення при згинанні труб береться не менше трьох діаметрів труби, а довжина частини, яку нагрівають, залежить від кута вигину, і діаметра труби. Якщо трубу загинають під кутом 90°, то нагрівають ділянку, яка дорівнює шести діаметрам труби; якщо гнуть під кутом 60°, то нагрівають ділянку, яка дорівнює чотирьом діаметрам труби; якщо під кутом 45° — трьом діаметрам і т. д.

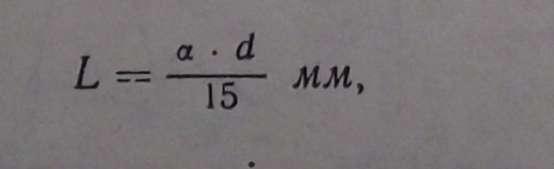

Довжину

ділянки труби, яку нагрівають, визначають

за формулою

де — довжина ділянки, що нагрівається, мм;

а — кут вигину труби, град;

сі — зовнішній діаметр труби, мм;

15 — сталий коефіцієнт.

Під час згинання зовнішній бік труби витягується, а внутрішній стискується. Тонкостінні труби невеликих діаметрів навколо циліндра вибраного розміру гнуться без особливих утруднень і помітних змін форми перерізу. Згинання труб діаметром 10 мм і більше потребує застосовування спеціальних пристосувань.

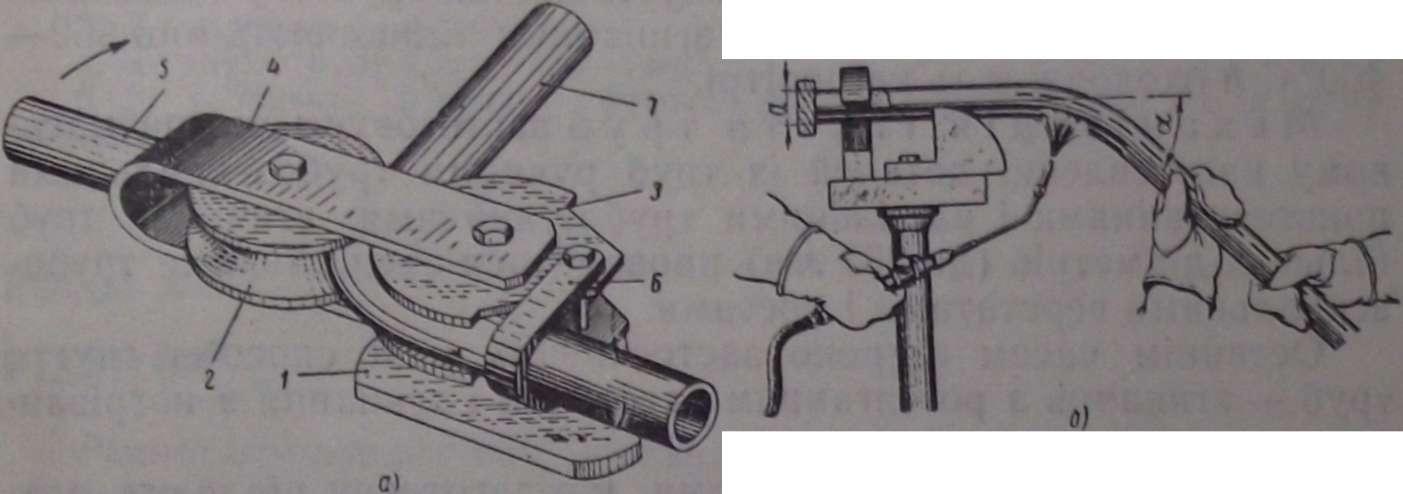

Труби діаметром 12—15 мм згинають у пристосуванні (рис. 107, а), яке складається із станини 1, рухомого ролика 2, ролика-шаблона 3, скоби 4, рукоятки 5 і хомутика 6.

Найменший радіус вигину визначають радіусом рухомого ролика 2. Трубу 7, яку згинають, вставляють кінцем у хомут, пропускають між роликами, надівають обрізок труби і поворотом рукоятки загинають трубу.

Зварні труби з швом уздовж твірної треба тримати під час згинання так, щоб шов був збоку І зовні, інакше він може розійтись.

Тонкостінні труби діаметром ЗО мм і більше з малим радіусом вигину згинають тільки в нагрітому стані з наповнювачами (рис. 107, б). Виконують цю операцію за допомогою заздалегідь виготовлених шаблонів. У процесі згинання трубу перевіряють за місцем або виготовленим із дроту шаблоном.

Рис.

107. Гнуття труб: а

— в пристосуванні;

б

— вручну.

При засипанні труби піском перед згинанням у торці однієї з пробок треба зробити отвір для виходу газів, інакше трубу може розірвати. При згинанні труб у гарячому стані підтримувати їх треба обов'язково в рукавицях, щоб не попекти руки.

Труби нагрівають паяльними лампами у горнах або полум'ям газових пальників до вишнево-червоного кольору на довжині, що дорівнює шести діаметрам. Паливом у горнах може бути деревне вугілля і дрова. Найкращим паливом є деревне вугілля, яке не містить шкідливих домішок і дає рівномірне нагрівання. При перегріванні труби її треба до згинання охолодити до вишнево-червоного кольору. Труби рекомендується гнути з одного нагрівання, бо повторне нагрівання погіршує якість металу.

Під час нагрівання особливу увагу треба звертати на прогрівання піску. Не можна допускати надмірного перегрівання окремих ділянок; коли труба перегріта, її охолоджують водою. Від достатньо нагрітої частини труби відскакує окалина. Після нагрівання трубу згинають за шаблоном або копіром вручну. Закінчивши гнуття, вибивають або випалюють пробки і висипають пісок. Погане, нещільне заповнення труби, недостатнє або нерівномірне прогрівання перед гнуттям спричиняє утворення складок або розрив.

Гнуття мідних і латунних труб. Мідні і латунні труби, які треба згинати в холодному стані, заповнюють розплавленою каніфоллю. Порядок гнуття аналогічний описаному вище. Каніфоль після гнуття треба виплавляти, починаючи з кінців труби; нагрівання середини труби, наповненої каніфоллю, розривне грубу.

Мідні труби, призначені для згинання у холодному стані, треба відпалити при 600—700* С А охолодити у йоді. А Наповнювач при гнутті мідних труб у холодному стані каніфоль, а в нагрітому ПІСОК.

Латунні труби, призначені для гнуття п холодному сто ні, попередньо відпалюють при 600—700 С і охолоджують на повітрі, Наповнювачі ті самі, що й при гнутті мідних груб.

Дюралюмінієм труби перед згинанням підпалюють при 350— 400е С й охолоджують на повітрі,

Механізація гнуття труб застосовуються при масовому виготовленні деталей із труб ручними трубозгинальним пристосуваннями і важільними трубозгиначами згинання труб більших діаметрів (до 350 мм) провадиться спеціальними трубо- згинальними верстатами і пресами.

Останнім часом широко застосовують нові способи гнуття груб — згинання з розтяганням заготовки і згинання з нагріванням струмами високої частоти.

Перший спосіб полягає в тому, що заготовку піддають розтягуючим напругам, які перевищують границю текучості металу, а потім у розтягнутому стані згинають, Цей процес здійснюється на згинально-розтягувальних машинах з поворотним столом. Гнуті таким способом деталі мають високу міцність і значно меншу вагу. Його застосовують при виготовленні труб для літаків, автомашин, морських і річкових суден та ін.

При гнутті труб з нагріванням струмами високої частоти нагрівання, гнуття н охолодження відбуваються безперервно і послідовно в спеціальній високочастотній установці типу трубозгинальних верстатів, Установка дає можливість згинати груби діаметром 05—300 мм, Вона складається з двох частин: механічної та електричної; механічна частина являє собою верстат для гнуття труб, а електрична складається з електрообладнання і високочастотної установки.

Цей спосіб має ряд переваг: забезпечується менша овальність у МІСЦІ вигину труби, висока продуктивність (у 4 -5 раз вища, ніж норм інших способах), процес механізовано.

Правильно зігнутими вважають труби, які не мають вм'ятин, випинів і складок.