- •1 Цель, содержание и объем курсового проекта

- •2 Выполнение проекта

- •2.1 Разработка схемы разборки узла

- •2.2 Определение допустимых без ремонта размеров изношенных поверхностей деталей, поступающих на восстановление

- •2.3 Выполнение ремонтных чертежей

- •2.4 Определение толщины слоя при восстановлении деталей

- •2.5 Выбор рациональных способов восстановления поверхностей

- •3 Расчет себестоимости восстановления поверхностей деталей

- •3.1 Исходные данные для расчета

- •3.2 Схемы (алгоритмы) расчетов себестоимости восстановления для различных способов

- •4 Параметры технологических процессов восстановления деталей

- •4.1 Гальваническое железнение

- •4.2 Гальваническое хромирование

- •4.3 Плазменная наплавка

- •4.4 Наплавка порошковой проволокой

- •4.5 Электроконтактная приварка ленты

- •4.6 Электроконтактная приварка проволоки

- •4.7 Наплавка металлической лентой под флюсом

- •4.8 Наплавка проволокой под флюсом

- •4.9 Широкослойная наплавка качающимся электродом под флюсом

- •4.10 Напекание металлического порошка узким роликом

- •4.11 Индукционная наплавка

- •4.12 Электроимпульсное наращивание

- •4.13 Электромеханическая обработка

- •4.14 Вибродуговая наплавка в среде пара, углекислого газа и воздуха

- •5 Комплектность технологических документов и их обозначение

- •5.1 Последовательность разработки маршрутной технологии восстановления детали

- •6 Конструирование приспособления

- •Литература

- •Приложение а Бланк для расчета затрат на восстановление детали

- •0 3...12 Мм гост 17275-71

- •110304 - Технология обслуживания и ремонта машин в апк

2.5 Выбор рациональных способов восстановления поверхностей

Любая деталь машины, поступившая на восстановление, как правило, имеет несколько дефектов, которые должны быть устранены.

Для составления маршрутных и операционных технологических карт необходимо обосновать наиболее рациональный для каждой из поверхностей детали способ восстановления.

Детали типа «вал» чаще всего имеют следующие дефекты: изгибы, забоины в центровых отверстиях, износы поверхностей, на которых установлены подшипники, повреждение и износ резьб, износы шпоночных канавок и шлицев и др.

У корпусных деталей встречаются следующие дефекты: износы гнезд под наружные кольца подшипников качения; трещины и пробоины стенок; повреждения и срыв резьб в отверстиях; коробление сопрягаемых поверхностей и др.

Для устранения каждого из указанных дефектов можно, как правило, применять несколько способов ремонта или восстановления. При выборе способа необходимо учитывать:

-

материал и термическую обработку восстанавливаемой поверхности;

-

характер и величину предельного износа поверхности;

-

размеры восстанавливаемой поверхности и ее конструктивные особенности (наружная, внутренняя и др.);

-

условия работы детали в узле;

-

затраты на восстановление и др.

Точно учесть все факторы при расчете затруднительно. Однако для предварительных экономических расчетов можно рекомендовать следующую последовательность выбора рационального способа восстановления.

Сначала необходимо установить возможность применения одного или нескольких способов для восстановления каждой из дефектных поверхностей деталей с учетом указанных выше особенностей, т.е. использовать так называемый технологический критерий.

На основе технологического критерия устанавливается лишь перечень возможных способов восстановления данной поверхности. Этот критерий не выражается количественно, и выбор способов восстановления на его основе является предварительным, поскольку поверхность можно восстановить несколькими способами.

Возможные способы восстановления различных типов поверхностей показаны в таблицах 2.4 и 2.5, а характеристика способов по толщине слоя покрытия - в таблице 2.2.

Таблица 2.4 — Возможные способы восстановления поверхностей у деталей типа «вал»

|

Тип поверхности и величина износа |

Возможные способы восстановления |

|

Поверхности в неподвижных и переходных посадках (износ 0,05...0,30 мм) |

Электроимпульсное наращивание, электромеханическая обработка, железнение, вибродуговая наплавка, электроконтактная приварка ленты, напекание металлических порошков узким роликом, индукционная наплавка. |

|

Поверхности подвижных сопряжений (износ 0,3... 2,0 мм) |

Вибродуговая наплавка, электроконтактное напекание металлических порошков, хромирование, железнение, наплавка под флюсом, наплавка в среде защитных газов, электроконтактная приварка ленты или проволоки, наплавка порошковой проволокой |

|

Поверхности, работающие в абразивной среде (износ от одного до нескольких миллиметров) |

Наплавка под флюсом, наплавка порошковой проволокой, наплавка в среде защитных газов, вибродуговая наплавка двухэлектродная, электрошлаковая наплавка, индукционная наплавка, кольцевание, плазменная наплавка высоколегированными порошками |

|

Шлицевые и резьбовые поверхности деталей |

Вибродуговая наплавка в струе пара, наплавка в среде углекислого газа, наплавка под флюсом, пластическое деформирование, хромирование. |

|

Поверхности с твердостью до 60 HRC, в том числе прецизионные с износами до 0,1 мм |

Железнение, хромирование, газовая наплавка, плазменная наплавка |

|

Поверхности, работающие в сопряжении с резиновыми или войлочными сальниками |

Железнение, хромирование, наплавка под флюсом, электроконтактное напекание металлических порошков |

Таблица 2.5 - Возможные способы восстановления поверхностей типа «отверстие»

|

Тип поверхности и величина износа |

Возможные способы восстановления |

|

Поверхности деталей из чугуна с неподвижными и переходными посадками при диаметре больше 60 мм (износ 0,05...0,15) |

Местное железнение, нанесение клеевых композиций, лаков и герметиков, выстилание лентой |

|

То же, при диаметре меньше 60 мм |

Постановка втулки, выстилание лентой |

|

То же в стальных деталях при диаметре больше 40 мм |

Местное железнение, выстилание лентой. При диаметре более 60 мм - электроконтактная приварка ленты |

|

Поверхности деталей из чугуна в подвижных сопряжениях, при диаметре больше 60 мм (износ 0,15...2,0 мм) |

Кольцевание, гальваническое железнение, выстилание лентой, электроконтактная приварка ленты |

|

Поверхности в корпусных деталях из сплавов алюминия при диаметре больше 40 мм |

Наплавка аргонодуговая неплавящимся электродом |

|

То же при диаметре меньшем или равном 40 мм |

Постановка втулки |

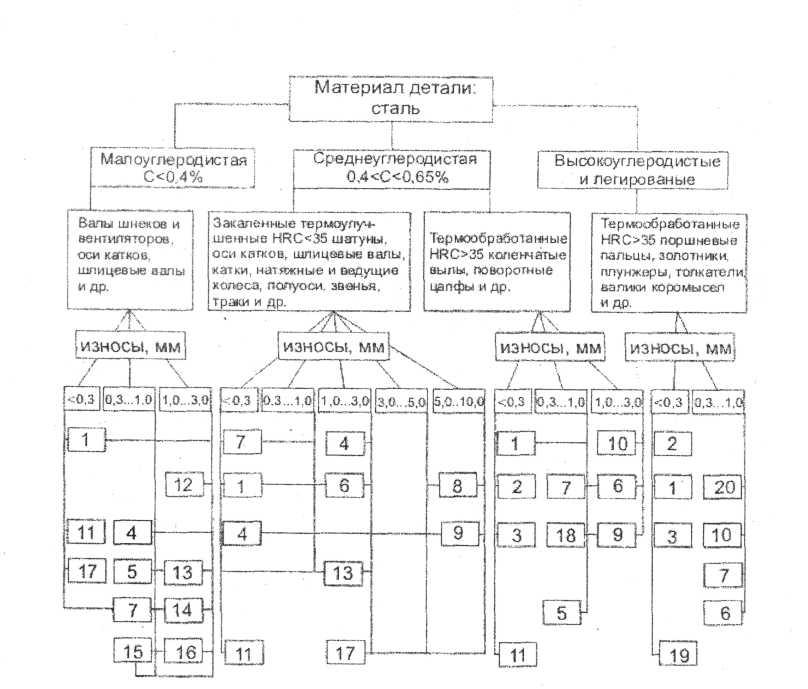

На основании технологического критерия для одной из основных поверхностей детали типа «вал», указанной в задании на курсовой проект, составлена схема (рисунок 2.3), по которой студент, используя данные ремонтного чертежа и полученной при расчетах величины износа, должен установить возможные способы восстановления.

1 - железнение; 2 - хромирование; 3 - цинкование;

4 - электроконтактная приварка проволоки; 5 - электроконтактная

приварка ленты; 6 — плазменная наплавка порошковой проволокой;

7 - электроконтактное напекание металлического порошка узким

роликом; 8 - наплавка проволокой под флюсом, в том числе

широкослойная; 9 - наплавка лентой под флюсом; 10 - индукционная

наплавка; 11 - электроимпульсное наращивание; 12--вибродуговая

наплавка в струе жидкости; 13 - вибродуговая наплавка в среде

углекислого газа; 14 - вибродуговая наплавка в среде водяного пара;

15 - ручная электродуговая наплавка; 16 - ручная газовая наплавка;

17 - постановка колец и накладок; 18 - механическая обработка на ремонтный размер; 19 - гидротермическая раздача; 20 - раздача

с нагревом детали

Далее необходимо рассчитать затраты на восстановление детали

CВ = C0 + CМ + ЗН + НР

где Со - остаточная стоимость восстанавливаемой детали;

См - затраты на ремонтные материалы;

Зн - зарплата с начислениями;

Нр - накладные расходы.

Целесообразность применения того или иного способа восстановления детали следует определять не только путем сравнения затрат на их выполнение. Нужно учитывать и коэффициент ресурса детали после восстановления каждым из способов по сравнению с ресурсом новой детали.

Коэффициент ресурса Кр (таблица 2.6) обозначает отношение ресурса сопряжения с восстановленной деталью Рв к ресурсу сопряжения с новой деталью Рн

КР = Рв / Рн.

С учетом коэффициента ресурсности условие экономической целесообразности восстановления детали будет иметь вид

Св / КР < Сн ,

где Сн - цена новой детали, принимаемая равной существующим прейскурантным ценам.

В стоимости восстанавливаемой детали расходы Со и См составляют незначительную долю, а накладные расходы Нр принимаются в процентах к заработной плате. Следовательно, целесообразность применения того или иного способа восстановления может быть приблизительно оценена по величине заработной платы, расходуемой на восстановление детали. Заработная плата определяется как произведение времени, затрачиваемого на восстановление детали, на тарифный коэффициент.

Расчет технико-экономической целесообразности применения способов восстановления основных поверхностей для указанных в задании деталей приводится в пояснительной записке. Устранение остальных дефектов заданных деталей следует принять с учетом таблиц 2.4 и 2.5 без расчета, обосновывая выбор в соответствии с рекомендациями, которые имеются в соответствующей литературе.

Таблица 2.6 - Значения коэффициента ресурса Кр для некоторых технологий восстановления

|

Деталь, вид сопряжения и характер работы |

Материал сопряжен ных деталей |

Коэффициент Кр при технологиях восстановления |

|||||||

|

|

|

хром ирова ние |

остали вание |

виброду говая наплавка |

напла вка под флюсом |

ручная электродуговая |

обраб. деталей на рем. размер |

наплавка в среде СО2 |

ЭКН метал личес ких поро шков |

|

Вал-подшипник скольжения при знакопеременной нагрузке |

бронза |

1,0... 1,1 |

0,85... 0,95 |

0,75... 0,80 |

0,75... 0,85 |

— |

0,85... 1,0 |

- |

1,1... 1,5 |

|

Ось-втулка |

бронза |

1,2... 1,3 |

1,0... 1,1 |

0,9...1,0 |

0,8...0,9 |

0,7... 0,75 |

0,9... 1,0 |

0,75... 0,9 |

1,2... 1 С 1 ,~> |

|

Цилиндрические поверхности крестовин |

сталь легирован пая |

0,9... 1,0 |

0,8... 0,95 |

0,8...0,9 |

— |

— |

0,9 |

0,8... 0,8 |

- |

|

Вал, ось - неподвижная посадка |

сталь шарикоподшипниковая |

1,5...1 ,8 |

0,8... 1,1 |

0,8...1,0 |

электромехани-ческая обработка 0,9...1,0 |

0,9 |

электронмпульсное наращивание 1,4...1,5 |

0,8... 0,95 |

0,8... 1,0 |

|

Шлицевые поверхности |

сталь легированная |

|

- |

0,8... 1,0 |

0,8...1,0 |

0,7...0,8 |

- |

0,8... 0,9 |

- |

|

Наружные резьбы на валах |

сталь углеродистая |

- |

- |

0,8...1,0

|

0,85... 1,0 |

0,8...0,9 |

- |

0,85... 1,0 |

- |

|

Гнездо подшигш., наружная поверхность подшипника качения -корпусная деталь неподвижная посадка |

чугун, алюминий |

1 |

0,85... 0,9 |

электроконтактная приварка ленты 1,0...1,1

|

- |

постановка кольца 1,0...1,2 |

выстилание лентой 1,0...1,2 |

аргоно-дуговая наплав ка для ал юм и ниевых деталей 1,0... 1,1 |

нанес ение клеев ых компо зиций 0,8... 0,9 |