Книги / Rumyantsev_B_M_i_dr_Sistemy_izolyatsii_stroitelnykh_konstruktsiy_2016

.pdf

За предел прочности при изгибе листов данной партии принимают среднеарифметическое значение результатов испытаний трех образцов.

Предел прочности листов при изгибе должен быть не менее указанного в табл. 3.20.

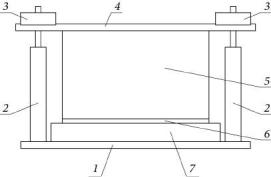

• Поверхностное водопоглощение листов ГВЛВ определяют с помощью специального приспособления, схема которого приведена на рис. 3.12. Устройство состоит из основания размером 190×190 мм с двумя стойками высотой не менее 100 мм, цилиндра высотой 60 мм с площадью основания по внутреннему диаметру 0,01 м2, прижимной пластины, фиксирующей цилиндр на образце с помощью двух гаек, резинового кольца для обеспечения герметичности при проведении испытания. Все металлические элементы приспособления выполнены из коррозионно-стойких металлов.

Рис. 3.12. Схема приспособления для определения поверхностного водопоглощения листов ГВЛВ: 1 — основание; 2 — стойка; 3 — гайка; 4 — прижимная пластина; 5 — цилиндр; 6 — резиновое кольцо; 7 — образец

Для проведения испытания из каждого листа, отобранного для контроля, на расстоянии не менее 100 мм от его кромок вырезают по 2 квадратных образца с размерами сторон 140 мм. Испытываемой поверхностью одного образца является лицевая, другого — тыльная поверхность.

Образец взвешивают и закрепляют на приспособлении испытываемой поверхностью вверх. В цилиндр вливают 250 мл водопроводной воды, которую через 1 ч сливают. Остатки воды с поверхности образца удаляют мягкой тканью или бумажной салфеткой, затем образец вновь взвешивают.

380

Поверхностное водопоглощение (Wп), кг/м2, вычисляют по формуле

W = |

m2 − m1 |

, |

(3.12) |

|

|||

п |

0,01 |

|

|

|

|

|

где m1 — масса образца до испытания, кг; т2 — масса образца после испытания, кг;

0,01 — площадь испытываемой поверхности образца, соответствующая площади основания цилиндра по внутреннему диаметру, м2.

За поверхностное водопоглощение листов данной партии принимают среднеарифметическое значение результатов испытаний всех образцов.

Поверхностное водопоглощение листов ГВЛВ не должно превышать 1,0 кг/м2.

• Твердость лицевой поверхности определяется согласно методу, основанному на вдавливании шарика определенного диаметра под действием заданной нагрузки на лицевую поверхность образца. Глубину вдавливания измеряют под нагрузкой. Площадь поверхности отпечатка рассчитывают по его глубине.

Испытательное устройство состоит из корпуса, несущего подъемную платформу с рабочим столом, стального закаленного и отполированного шарика диаметром 10 мм с соответствующими крепежными деталями и устройствами для плавного приложения нагрузки.

Для проведения испытания из каждого листа, отобранного для контроля, вырезают по одному квадратному образцу с размерами сторон не менее 100 мм. Образцы вырезают на расстоянии не менее 100 мм от кромок листа. Перед проведением испытания образцы высушивают до постоянной массы. Образец помещают на рабочий стол прибора таким образом, чтобы лицевая поверхность образца была перпендикулярна к направлению приложения нагрузки. В течение 5 с прикладывают предварительную нагрузку, равную 9,8 Н. После этого устанавливают устройство, измеряющее глубину вдавливания, на нулевую отметку. Затем в течение 2—10 с плавно прикладывают нагрузку, равную 500 Н. Образец выдерживают под этой нагрузкой в течение 30 с, после чего нагрузку снижают до 9,8 Н, а затем измеряют глубину вдавливания.

На каждом образце проводят по 3 определения в точках, расположенных на расстоянии не менее 10 мм друг от друга и от кромок образца.

381

Твердость лицевой поверхности листа (Н), МПа, вычисляют по формуле

H = |

F |

, |

(3.13) |

|

|||

|

πDh |

|

|

где F — испытательная нагрузка, Н; D — диаметр шарика, мм;

h — глубина вдавливания шарика, мм.

За твердость лицевой поверхности образца принимают среднеарифметическое значение результатов трех определений.

Твердость лицевой поверхности гипсоволокнистых листов должна быть не менее 20 МПа.

•Содержание естественных радионуклидов определяют по ГОСТ 30108—94 [15]. Удельная эффективная активность естественных радионуклидов в гипсокартонных листах не должна превышать 370 Бк/кг.

•Пожарно-технические характеристики. Листы ГВЛ и ГВЛВ относятся к группе горючести Г1 по ГОСТ 30244—94 [16]; к группе воспламеняемости В1 по ГОСТ 30402—96 [18]; к группе дымообразующей способности Д1 и к группе токсичности продуктов горения Т1 по ГОСТ 12.1.044—89 [4] (см. главу 4).

Пазогребневые гипсовые плиты для перегородок

Общие сведения, размеры, виды

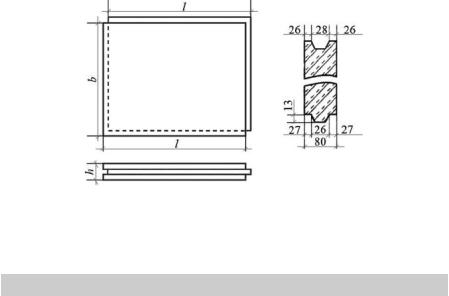

Пазогребневые гипсовые плиты изготавливают из гипсового вяжущего с минеральными или органическими добавками или без добавок. Плиты относятся к группе трудносгораемых материалов. Имеют форму прямоугольного параллелепипеда с пазами и выступами (рис. 3.13). Размеры пазогребневых плит приведены в табл. 3.21 [31].

Условное обозначение плит состоит из сокращенного наименования продукции, типа, цифр, обозначающих размеры плит в мм и обозначения стандарта.

Пример условного обозначения пазогребневых плит длиной 667 мм, шириной 500 мм, толщиной 80 мм:

ПлГ-667×500×80 ГОСТ 6428—83.

382

Рис. 3.13. Форма пазогребневых плит

|

|

|

|

Таблица 3.21 |

|

Размеры пазогребневых плит |

|

||

|

|

|

|

|

Длина l, мм |

|

Ширина b, мм |

|

Толщина h, мм |

667 |

|

500 |

|

|

900 |

|

300 |

|

100; 80 |

800 |

|

400 |

|

|

|

|

|

||

600 |

|

300 |

|

|

|

|

|

|

|

По составу пазогребневые плиты делятся на стандартные, влагостойкие и шунгитовые.

Стандартные плиты используются для возведения ненесущих стен, межкомнатных перегородок и облицовки в жилых и нежилых помещениях, имеющих низкий или нормальный влажностный режим по СП 50.13330.2012 [61].

Влагостойкие плиты предназначены для использования в помещениях с повышенным уровнем влажности (более 60 %). В производстве этих плит используются специальные гидрофобизирующие добавки, которые обеспечивают устойчивость во влажной среде.

Шунгитовые плиты — плиты, при производстве которых добавляется каменный уголь шунгит, обладающий уникальными качествами поглощения различных видов излучения. Такие плиты применяют для снижения электромагнитного и прочего излучения в помещениях, в

383

которых расположены компьютеры, микроволновые печи, мобильные телефоны и т.д.

По плотности пазогребневые плиты подразделяются на полнотелые и пустотелые (рис. 3.14). Пустоты не только удешевляют гипсовые плиты, но и увеличивают их способность рассеивать акустические колебания, снижают массу, а также сокращают теплопроводность.

Рис. 3.14. Пазогребневые гипсовые плиты: а — полнотелые; б — пустотелые

Производство пазогребневых гипсовых плит

Сырьем для производства пазогребневых плит является строительный гипс марок Г5, Г6 и Г7. Пазогребневые плиты производятся литьевым методом. Технология включает следующие операции. Посредством шнекового транспортера подготовленный гипсовый порошок (гипс) поступает на станцию взвешивания. В смеситель подается необходимое количество воды, где оба компонента смешиваются до гомогенного состояния. Затем гипсовое тесто заливается в формы и выдерживается в течение времени, необходимого для схватывания гипсового вяжущего. Далее плиты извлекают из форм, укладывают на тележки и по рельсовой колее перемещают в сушильную камеру. После завершения процесса сушки плиты доставляют на упаковочный стол, где производятся осмотр и отбраковка некачественных изделий. Затем плиты упаковывают в пакеты и транспортируют на склад готовой продукции.

Основные показатели качества и методы испытания пазогребневых плит

Оценку качества пазогребневых плит проводят в соответствии с ГОСТ 6428—83 [31] по следующим основным показателям: внешнему

384

виду, форме и размерам, пределу прочности при сжатии и изгибе, отпускной влажности и плотности.

• Для контроля прочности изготавливают образцы-призмы размером 40×40×160 мм из той же формовочной массы, что и плиты.

Для приемочного контроля образцы выдерживают 2 ч в условиях цеха. Для периодического контроля образцы высушивают до постоянной массы. Высушивание проводят при температуре (35±5)°С до тех пор, пока разница между результатами двух последующих взвешиваний будет не более 1 г. Время между двумя последующими взвешиваниями должно быть не менее 24 ч.

Предел прочности при сжатии и изгибе определяют в соответствии с ГОСТ 23789—79 [10]. Значения пределов прочности при сжатии и изгибе должны быть не менее приведенных в табл. 3.22.

Таблица 3.22

Предел прочности при сжатии и изгибе образцов пазогребневых плит

Предел прочности образцов-призм, МПа, при

|

сжатии |

|

изгибе |

в возрасте |

высушенных |

в возрасте |

высушенных |

2 ч |

до постоянной массы |

2 ч |

до постоянной массы |

3,5 |

5,0 |

1,7 |

2,4 |

|

|

|

|

• Для определения отпускной влажности от каждой из трех плит, отобранных для испытания, высверливанием отбирают пробы массой около 60 г каждая. Пробы отбирают в трех местах: по диагонали, в середине и на расстоянии не более 10 см от углов на глубине до 2 см от поверхности. Затем пробы помещают в предварительно взвешенные стеклянные бюксы, взвешивают и высушивают до постоянной массы при температуре (45±5)°С. Высверленные в плитах углубления заделывают смесью, из которой изготовлены плиты.

Влажность (W), %, вычисляют по формуле

W = |

m − m1 |

100 %, |

(3.14) |

|

m

где m — масса пробы до высушивания, г;

m1 — масса пробы, высушенной до постоянной массы, г.

385

Влажность плит вычисляют как среднее арифметическое значение результатов испытания девяти проб.

Отпускную влажность также допускается определять при помощи влагомера.

Отпускная влажность пазогребневых плит по массе не должна превышать 12 %.

• Для определения плотности используют образцы-призмы, подготовленные так же, как и для испытания на прочность.

Перед определением плотности образцы взвешивают. Плотность ρ, кг/м3, рассчитывают по формуле

ρ = |

m |

, |

(3.15) |

|

|||

|

V |

|

|

где m — масса высушенного образца, кг; V — объем образца, м3.

Плотность плит вычисляют как среднее арифметическое значение результатов испытаний трех образцов.

Плотность пазогребневых плит должна находиться в пределах 1100— 1350 кг/м3.

3.2. Звукоизолирующие конструкции

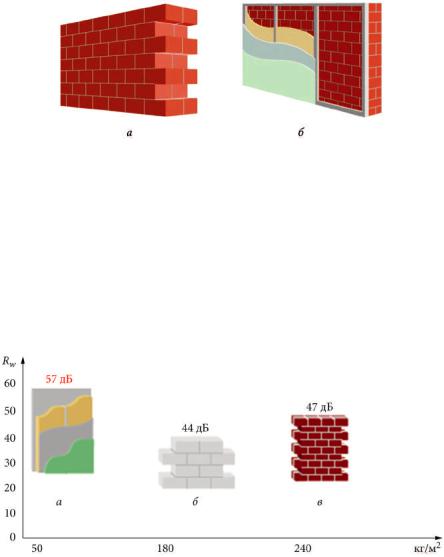

Звукоизолирующие конструкции делятся на однородные и неоднородные. Однородные конструкции состоят из одного или нескольких жестко связанных между собой слоев, которые колеблются как одно целое. Неоднородные конструкции состоят из нескольких слоев с различными (резко отличающимися) характеристиками, не жестко связанных между собой, каждый из которых способен колебаться с разными амплитудами (рис. 3.15).

Звукоизолирующая способность облицовок стен и межкомнатных перегородок характеризуется индексом звукоизоляции воздушного шума Rw (дБ). Чем выше значение Rw, тем лучше звукоизоляция помещения. Применение в системе различных комбинаций толщины утеплителя и количества слоев обшивки позволяет снизить уровень воздушного шума до необходимого.

386

Рис. 3.15. Звукоизолирующие конструкции:

а — однородная; б — неоднородная

Конструкция многослойной перегородки со звукоизоляционным слоем полностью отвечает требованиям СП 51.13330.2011 [62] для жилых зданий в качестве защиты от шума, создаваемого распространенными в быту источниками (например негромкий разговор, игра на пианино). Конструкция сборных перегородок оказывает более чем в 6 раз меньшее давление на конструкцию пола по сравнению с кирпичной стеной, при этом позволяет легко конструировать перегородки различной формы (рис. 3.16).

Рис. 3.16. Зависимость индекса изоляции воздушного шума Rw

идавления на конструкцию пола от типа конструкции перегородок:

а— каркасно-обшивная перегородка толщиной 150 мм; б — перегородка из пеноблоков толщиной 240 мм; в — перегородка из полнотелого керамического кирпича толщиной 250 мм

387

3.2.1. Звукоизолирующие стены и перегородки

Системы звукоизолирующих облицовок стен из гипсокартонных и гипсоволокнистых листов

Облицовка служит основой для последующей отделки стены и может использоваться для повышения звуко- и теплоизоляции ограждающих конструкций. Если требуется утепление наружных стен изнутри помещения, то в конструкции облицовок делают теплоизоляционную прослойку. При этом в каждом конкретном случае должен быть выполнен теплотехнический расчет по предотвращению накопления влаги в стене за годовой период эксплуатации и ограничению влаги за период с отрицательными среднемесячными температурами. Если нормируется предел огнестойкости и класс пожарной опасности стен, то обшивка с соответствующими пожарно-техническими характеристиками может выполнять огнезащитные функции.

В настоящем разделе рассмотрены системы внутренней облицовки стен с применением гипсокартонных и гипсоволокнистых листов.

Облицовки предназначены для применения в жилых, общественных

ипроизводственных зданиях, в которых определяющими являются нормативные требования по пределам огнестойкости при классе пожарной опасности конструкций К0. Такие облицовки монтируют на путях эвакуации (в вестибюлях, лестничных клетках, лифтовых холлах) и для огнезащиты несущих конструкций, т.е. в помещениях повышенной ответственности по пожарной безопасности. Облицовки используют в конструкциях, где не допускается применение материалов с более высокой пожарной опасностью, чем Г1, В1, Д1, Т1, и требуется повышение звуко- и теплоизолирующих свойств стен.

Облицовки можно использовать также в качестве конструктивных элементов противопожарных преград при соблюдении требований СНиП 21-01—97*[46].

Существуют 2 способа монтажа облицовки стен из гипсокартонных

игипсоволокнистых листов (ГКЛ и ГВЛ): бескаркасный и каркасный.

При бескаркасном способе крепление гипсокартонного листа или комбинированной панели (гипсокартонный лист с изоляционным материалом) к базовой стене осуществляется с помощью клея. Варианты крепления листов (панелей) определяются неровностью основания. Вы-

388

сота облицовки определяется высотой гипсокартонного листа или комбинированной панели (ГКП).

Каркасные облицовки монтируют на заранее установленный каркас. Как правило, такой способ крепления облицовки применяется при значительных неровностях стен, а также в помещениях высотой более 3 м. Основу конструкций каркасных облицовок составляют металлические профили из оцинкованной стали или деревянные бруски и односторонние обшивки одним или несколькими слоями ГКЛ или ГВЛ.

Схемы конструкций наиболее распространенных каркасных облицовок представлены в табл. 3.23.

|

|

Таблица 3.23 |

|

|

Схемы конструкций каркасных облицовок |

||

|

|

|

|

Тип |

Эскиз облицовки |

Описание конструкции |

|

конструкции |

|||

|

|

||

С2 однослойная |

|

Стальной каркас из П-образных про- |

|

|

|

филей с теплоизоляцией, обшитый |

|

|

|

одним слоем ГКЛ (ГВЛ). |

|

|

|

Масса 1 м2 — 13 кг |

|

|

|

|

|

С2 двухслойная |

|

Стальной каркас из П-образных про- |

|

|

|

филей с теплоизоляцией, обшитый |

|

|

|

двумя слоями ГКЛ (ГВЛ). |

|

|

|

Масса 1 м2 — 22 кг |

|

|

|

|

|

Д однослойная |

|

Деревянный каркас из брусков с те- |

|

|

|

плоизоляцией, обшитый одним сло- |

|

|

|

ем ГКЛ (ГВЛ). |

|

|

|

Масса 1 м2 — 17 кг |

|

|

|

|

|

Д двухслойная |

|

Деревянный каркас из брусков с те- |

|

|

|

плоизоляцией, обшитый двумя слоя- |

|

|

|

ми листов ГКЛ (ГВЛ). |

|

|

|

Масса 1 м2 — 26 кг |

|

|

|

|

|

В качестве примера рассмотрим систему внутренней облицовки на одинарном стальном каркасе со звукоизоляционным слоем из минераловатных плит ТН-СТЕНА Стандарт.

389