Книги / Rumyantsev_B_M_i_dr_Sistemy_izolyatsii_stroitelnykh_konstruktsiy_2016

.pdfк стальной арматуре, стальным закладным деталям и соединительным элементам;

2)выбор и применение арматуры, соответствующей по коррозионным характеристикам условиям эксплуатации;

3)защита от коррозии закладных деталей и связей на стадии изготовления и монтажа сборных железобетонных конструкций, защита предварительно напряженной арматуры в каналах конструкций, изготавливаемых с последующим натяжением арматуры на бетон;

4)соблюдение дополнительных расчетных и конструктивных требований при проектировании бетонных и железобетонных конструкций,

втом числе обеспечение проектной толщины защитного слоя бетона, ограничение ширины раскрытия трещин и др. [10].

•Требования к материалам для бетона. Повышение коррозионной стойкости бетона

Для изготовления бетона подземных конструкций применяются следующие виды цементов: портландцемент, портландцемент с минеральными добавками, шлакопортландцемент, сульфатостойкие цементы. Выбор вида цемента производится с учетом вида агрессивного воздействия в соответствии с СП 28.13330.2012 [16].

В качестве мелких заполнителей для бетонов применяют природный

песок или песок из отсевов дробления горных пород с истинной плотностью от 2000 до 2800 кг/м3. В качестве крупных заполнителей используют щебень и гравий из плотных горных пород, щебень из отсевов

дробления плотных горных пород, средняя плотность зерен которых составляет от 2000 до 3000 кг/м3 [2].

Повышение коррозионной стойкости бетона конструкций в агрессивных средах достигается применением химических добавок, которые способствуют упорядочению структуры, гидрофобизации стенок пор, уменьшению структурной пористости, обеспечению однородности при укладке смеси, приданию бетону специальных свойств.

В зависимости от вида коррозионного воздействия среды с целью повышения стойкости конструкций применяются различные химические добавки:

•для повышения морозостойкости:

– пластифицирующе-воздухововлекающие комплексные добавки, состоящие из лигносульфонатов или суперпластификаторов (на основе меламинформальдегидных смол, поликарбоксилатов и др.); в качестве

460

воздухововлекающего компонента могут быть использованы смолы, такие как нейтрализованная воздухововлекающая, древесная омыленная

ит.п.;

–гидрофобизирующе-воздухововлекающие (метил-, этилсиликонаты натрия и др.;

• для повышения стойкости бетона при воздействии солей, в том числе в условиях капиллярного подсоса и испарения — те же добавки, что для повышения морозостойкости: гидрофобизирующие, суперпластификаторы, пластифицирующие и уплотняющие;

• для повышения непроницаемости бетона:

–уплотняющие добавки микрокремнезема;

–пластифицирующие, пластифицирующе-воздухововлекающие, ги- дрофобизирующе-воздухововлекающие;

• для повышения защитного действия по отношению к стальной арматуре — ингибиторы коррозии стали:

–для конструкций при эксплуатации в слабоагрессивных средах: нитрит натрия (НН), нитрит-нитрат кальция (ННК);

–для конструкций в средне- и сильноагрессивных средах: НН+ТБН (тетраборат натрия), НН+БХН (бихромат натрия), НН+БХК (бихромат калия).

Не допускается введение хлористых солей в состав бетона и железобетонных конструкций, в состав растворов для инъектирования каналов [26].

Немаловажным фактором является толщина защитного слоя арматуры. В соответствии с СП 52-101—2003 [21] арматура, расположенная внутри сечения конструкции, должна иметь защитный слой бетона (расстояние от поверхности арматуры до соответствующей грани конструкций), чтобы обеспечивать:

• совместную работу арматуры с бетоном;

• анкеровку арматуры в бетоне и возможность устройства стыков арматурных элементов;

• сохранность арматуры от воздействий окружающей среды (в том числе при наличии агрессивных воздействий);

• огнестойкость и огнесохранность.

Толщину защитного слоя бетона следует принимать с учетом роли арматуры в конструкциях (рабочая или конструктивная), типа кон-

461

струкций (плиты, балки, элементы фундаментов, стены и т.п.), диаметра и вида арматуры.

Минимальные значения толщины защитного слоя бетона рабочей арматуры следует принимать по табл. 5.1.

Таблица 5.1

Минимальные значения толщины защитного слоя бетона

Толщина защитного Условия эксплуатации конструкций зданий слоя бетона, мм,

не менее

В закрытых помещениях при нормальной и пониженной

20

влажности

В закрытых помещениях при повышенной влажности (при отсутствии дополнительных защитных мероприя25 тий)

На открытом воздухе (при отсутствии дополнительных

30

защитных мероприятий)

В грунте (при отсутствии дополнительных защитных мероприятий), в фундаментах при наличии бетонной под40 готовки

Для сборных элементов минимальные значения толщины защитного слоя бетона рабочей арматуры, указанные в табл. 5.1, уменьшают на 5 мм, для конструктивной арматуры — принимают на 5 мм меньше по сравнению с требуемыми для рабочей арматуры. Во всех случаях толщину защитного слоя бетона следует также принимать не менее диаметра стержня арматуры [21].

При изготовлении железобетонных элементов высокой водонепроницаемости при близком расположении арматурных стержней затрудняются процессы укладки и уплотнения бетонной смеси. Для обеспечения надежного уплотнения бетона при проектировании арматурного каркаса минимальное расстояние между стержнями арматуры в свету следует принимать в зависимости от диаметра арматуры, размера крупного заполнителя бетона, расположения арматуры в элементе по отношению к направлению бетонирования, способа укладки и уплотнения бетона. Расстояние между стержнями арматуры принимают не менее диаметра арматуры и не менее 25 мм.

462

При проектировании железобетонных конструкций необходимо учитывать ширину раскрытия трещин. Предельно допустимую ширину раскрытия трещин устанавливают исходя из требований к проницаемости конструкций, а также в зависимости от длительности действия нагрузки, вида арматурной стали и ее склонности к развитию коррозии в трещине. При этом предельно допустимое значение ширины раскрытия трещин из условия ограничения проницаемости конструкций следует принимать не более: 0,2 мм — при продолжительном раскрытии трещин; 0,3 мм — при непродолжительном раскрытии трещин [22].

• Укладка, уплотнение бетонной смеси

Для обеспечения высокой плотности и однородности бетона при укладке бетонную смесь уплотняют вибрированием послойно, в непрерывной последовательности; при этом толщина каждого слоя назначается не более глубины проработки вибратора.

Для уплотнения бетонной смеси используют глубинные, поверхностные и наружные вибраторы.

Глубинные вибраторы погружаются в бетонную смесь рабочим органом (вибронаконечником) вертикально и передают колебания во все стороны по радиусу (рис. 5.5, а). Предназначены для уплотнения бетонных смесей в массивных армированных и неармированных конструкциях (например фундаментов, колонн, балок). Поверхностные вибраторы устанавливаются на уложенную бетонную смесь и передают колебания через рабочую площадку (рис. 5.5, б). Применяются при бетонировании неармированных или слабоармированных конструкций с большой площадью поверхности (например плитах перекрытий, полов). Наружные вибраторы прикрепляются к опалубке и передают через нее колебания бетонной смеси (рис. 5.5, в).

Рис. 5.5. Вибраторы для уплотнения бетонной смеси: а — глубинные;

б — поверхностные; в — наружные

463

• Уход за бетоном

Уход за бетоном предусматривает комплекс мер, необходимых для приобретения бетоном требуемой проектом прочности в установленные сроки, а также предотвращающих значительные температурно-уса- дочные деформации и образование опасных трещин. К таким мерам относятся:

а) создание и поддержание температурно-влажностного режима: относительной влажности не менее 90 % и температуры (20±2)°;

б) предохранение бетона в начальный период его твердения от ударов, сотрясений и повреждений в ходе строительно-монтажных работ[1].

В процессе твердения в бетоне протекают реакции гидратации, в ходе которых минералы цемента, взаимодействуя с водой, образуют новые соединения. Обезвоживание бетона в ранние сроки в результате испарения может замедлить или прекратить процесс твердения и привести к недобору прочности, а также вызвать большую усадку и растрескивание (рис. 5.6). В массивных конструкциях образование трещин может быть вызвано также неравномерным разогревом в результате экзотермического тепловыделения.

Для предотвращения испарения воды и появления температурноусадочных трещин открытые поверхности свежеуложенного бетона укрывают мешковиной, рогожами, влажными опилками или песком и начинают увлажнять не позже чем через 10—12 ч, а в жаркую и ветреную погоду — через 2—3 ч после завершения бетонирования. Бетон увлажняют разбрызгиванием струи через распылитель.

При бетонировании в жаркую и сухую погоду открытая поверхность свежеуложенной бетонной смеси сразу же после ее укладки и уплотнения должна укрываться паронепроницаемой (полиэтиленовой) светлой пленкой толщиной 0,15—0,20 мм и находиться под нею в течение 6—8 ч, после чего может быть начат систематический влажностный уход за бетоном путем полива водой. В жаркую и сухую погоду на период ухода за бетоном необходимо также увлажнять и неснятую деревянную опалубку.

464

Сроки и способы влажностного ухода за бетоном в летнее время зависят от местных климатических условий, применяемых цементов, составов и назначения бетона, добавок поверхностно-активных веществ, добавок, регулирующих сроки схватывания цементов и бетонных смесей, и устанавливаются проектом.

Вотдельных случаях уход за бетоном может осуществляться посредством обработки наружных поверхностей сооружений или конструкций специальными пленкообразующими составами. Пленкообразующие эмульсии наносят через 2—3 ч после укладки бетона с помощью краскопультов или пневматических пистолетов-разбрызгивателей.

Восеннее и весеннее время года, когда среднесуточная температура наружного воздуха составляет около 5 °С и возможны заморозки, влажностный уход заменяют укрытием бетона пароили гидроизоляционными материалами (полиэтиленовой пленкой, битумными рулонными материалами и т.п.); при необходимости поверх них устраивается теплоизоляционный слой.

При бетонировании в зимнее время укладку бетонной смеси производят либо в открытых блоках — методом «термоса», либо под защитой шатров или в тепляках [1].

Таким образом, при проведении мероприятий по первичной защите железобетонных конструкций в первую очередь определяются конкретные требования к бетону и его составляющим, к коррозионной стойкости и ограничению проницаемости, а также к технологии изготовления

иуходу за бетоном (особенно в начальные сроки твердения).

Однако даже при качественном изготовлении железобетонных конструкций неизбежно образование микротрещин усадочного и силового происхождения, полостей неоднородного уплотнения. Поэтому в целях обеспечения водонепроницаемости конструкции, работающей под действием одностороннего гидростатического давления в условиях подземной среды, необходимо проведение дополнительных мероприятий по обеспечению вторичной защиты бетона.

5.2.2.Герметизация технологических

идеформационных швов

При проектировании бетонных и железобетонных подземных конструкций особое внимание следует обращать на герметизацию технологических и деформационных швов, по которым чаще всего вода по-

465

падает внутрь сооружения. Выбор конкретного способа герметизации швов (и соответственно материалов) зависит от конструкции шва, действующих на него нагрузок, расчетных деформаций, квалификации рабочих и т.д.

5.2.2.1. Герметизация технологических швов

Технологические швы представляют собой неподвижные швы в бетонных и железобетонных конструкциях в месте контакта бетона разного возраста, обусловленные технологией производства бетонных работ. Данные швы образуются из-за перерывов в бетонировании, связанных с этапностью работ, большими объемами укладки бетонной смеси и т.д. Продолжительность перерыва в бетонировании больше трех часов считается технологическим швом, так как предыдущий слой бетона уже успевает схватиться. Технологические швы практически всегда появляются при смене бетонирования с горизонтальных на вертикальные конструкции и наоборот. Для герметизации технологических швов обычно применяют гидроизоляционные шпонки, набухающие шнуры, инъекционные системы.

Герметизация технологических швов с применением гидроизоляционных шпонок

Гидроизоляционные шпонки (гидрошпонки) представляют собой профилированные эластичные ленты, изготовленные из пластифицированного ПВХ или резины. Гидрошпонки предназначены для уплотнения технологических и деформационных швов в бетонных конструкциях, постоянно или временно находящихся под воздействием поверхностных грунтовых или сточных вод.

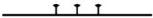

По расположению в бетонном массиве гидрошпонки подразделяются на центральные (двухсторонние, внутренние) и боковые (односторонние, наружные). Центральные гидрошпонки располагаются в центре массива бетона и крепятся к арматуре (рис. 5.7, а), боковые — располагаются сбоку массива и крепятся к опалубке (рис. 5.7, б).

Центральные шпонки защищены слоем бетона от внешних воздействий и могут выдерживать давление воды с любой стороны. Боковые шпонки должны прижиматься давлением воды к бетонной конструкции.

466

Рис. 5.7. Гидрошпонки для технологических швов: а — центральная гидрошпонка; б — боковая гидрошпонка

Центральные и боковые шпонки разделяются по типоразмеру, области применения и максимальному давлению воды, которое она может воспринять. В табл. 5.2 представлена номенклатура шпонок, выпускаемых для технологических швов.

Таблица 5.2

Гидрошпонки ТЕХНОНИКОЛЬ для герметизации технологических швов

Марка |

Внешний вид |

Область применения |

Наружная гидрошпонка для герметизации технологических швов бетонирования и раз- EC-220-3  бивки на секции ПВХ мембраны LOGICBASE V-SL при создании ремонтопригодной систе-

бивки на секции ПВХ мембраны LOGICBASE V-SL при создании ремонтопригодной систе-

мы гидроизоляции

Наружная гидрошпонка для секционирования гидроизоляции и герметизации техноло- EC-320-4  гических швов бетонирования. Применяется при новом строительстве совместно с ги-

гических швов бетонирования. Применяется при новом строительстве совместно с ги-

дроизоляционными ПВХ мембранами

Внутренняя гидрошпонка для герметизации

IC-240-2

технологических швов бетонирования, для гидроизоляции швов в монолитных бетонных конструкциях при новом строительстве

Внутренняя гидрошпонка для герметизации IC-240-6  технологических швов в монолитных бетонных конструкциях при новом строительстве

технологических швов в монолитных бетонных конструкциях при новом строительстве

Основные физико-механические характеристики гидрошпонок ТЕХНОНИКОЛЬ для герметизации технологических швов представлены в табл. 5.3.

467

Таблица 5.3

Физико-механические характеристики гидрошпонок ТЕХНОНИКОЛЬ

для герметизации технологических швов

|

|

Значение показателя |

|

||||

Показатель |

|

|

Марки |

|

|

|

|

|

EC-220-3 |

EC-320-4 |

IC-240-2 |

IC-240-6 |

|||

Видимые дефекты |

|

|

Отсутствуют |

|

|||

Длина, м |

20 |

|

20 |

|

20 |

|

20 |

Ширина, м |

220 |

|

320 |

|

240 |

|

240 |

Толщина, мм |

3 |

|

3 |

|

6 |

|

4 |

Прочность при разрыве, МПа, не менее |

8 |

|

8 |

|

8 |

|

8 |

Относительное удлинение при разрыве, |

200 |

|

200 |

|

200 |

|

200 |

%, не менее |

|

|

|

||||

|

|

|

|

|

|

|

|

Твердость по Шору, А, ед. |

|

80 |

|

|

|

||

Изменение линейных размеров при на- |

|

2,0 |

|

|

|

||

гревании, % |

|

|

|

|

|||

|

|

|

|

|

|

|

|

В проектное положение гидрошпонки устанавливают и закрепляют симметрично относительно осей шва. При установке шпонок необходимо обеспечить герметичность в местах примыкания их к опалубке для предотвращения вытекания бетонной смеси при бетонировании.

Центральные шпонки крепятся вязальной проволокой к арматурному каркасу с шагом 200—250 мм либо специальными клипсами (рис. 5.8).

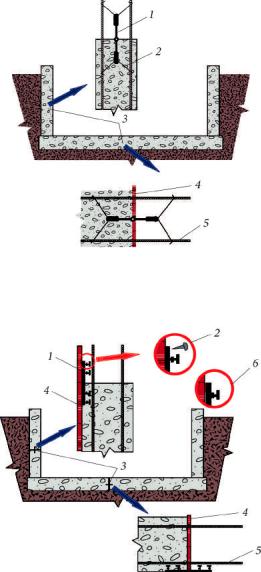

Боковые шпонки крепятся к деревянной опалубке короткими гвоздями с широкой шляпкой с шагом 250—350 мм. Гидрошпонку можно крепить к опалубке с помощью клеевых составов или двухсторонних самоклеящихся лент (рис. 5.9).

Выбранный способ крепления гидрошпонки к опалубке или арматурному каркасу должен указываться в проектной документации и полностью исключать возможность смещения шпонки от проектного положения при бетонировании конструкций.

При производстве работ по установке гидрошпонок необходимо обеспечить их герметичное соединение. Шпонки из ПВХ должны соединяться между собой с применением сварочных аппаратов. Резиновые шпонки свариваются между собой с применением специальных водо-

468

Рис. 5.8. Схема монтажа центральной гидрошпонки для технологических швов: 1 — шпонка; 2 — вязальная проволока; 3 — технологический шов со шпонкой; 4 — опалубка; 5 — арматура

Рис. 5.9. Схема монтажа боковой гидрошпонки для технологических швов:

1 — шпонка; 2 — крепление шпонки к опалубке гвоздем с широкой шляпкой; 3 — технологический шов со шпонкой; 4 — опалубка; 5 — арматура;

6 — крепление шпонки к опалубке двухсторонним скотчем

469