Книги / Rumyantsev_B_M_i_dr_Sistemy_izolyatsii_stroitelnykh_konstruktsiy_2016

.pdf

картонных конструкций. Форма кромок позволяет получить путем шпатлевания прочный незаметный стык. Заделка стыков с кромкой УК выполняется с использованием стыковочной ленты, а с кромкой ПЛУК возможна без нее.

Торцовые кромки во всех случаях имеют прямоугольную форму. Размеры гипсокартонных листов приведены в табл. 3.16.

|

Таблица 3.16 |

Размеры гипсокартонных листов |

|

|

|

Показатель |

Значение |

Длина L, мм |

2000—4000 с шагом 50 |

Ширина B, мм |

600; 1200 |

|

|

Толщина s, мм |

6,5; 8,0; 9,5; 12,5; 14,0; 16,0; 18,0; 20,0; 24,0 |

|

|

Условное обозначение гипсокартонного листа состоит из: буквенного обозначения вида листа; группы листа; обозначения типа продольных кромок; цифр, обозначающих длину, ширину и толщину листа, мм; обозначения стандарта.

Пример условного обозначения обычного гипсокартонного листа группы А с утоненными с лицевой стороны кромками длиной 3000 мм, шириной 1200 мм и толщиной 12,5 мм:

ГКЛ-А-УК-3000×1200×12,5 ГОСТ 6266—97.

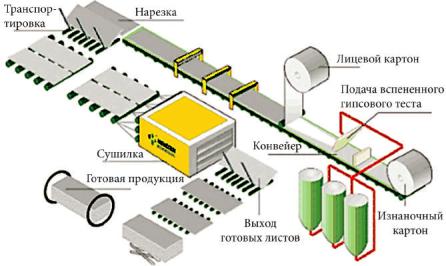

Производство гипсокартона

Сырьевыми материалами для производства гипсокартона являются облицовочный картон, строительный гипс марки не ниже Г4, а также добавки, улучшающие технические характеристики гипсокартона: синтетический пенообразователь, модифицированный крахмал, поливинилацетатная эмульсия. Кроме того, в формовочную смесь могут вводиться наполнители (целлюлоза, стекловолокно) и добавки, придающие гипсокартону влагостойкость, огнеупорность и т.п.

Производство гипсокартона включает следующие операции. В смесительном барабане происходит подготовка формовочной гипсовой

370

массы (смеси гипса, воды и добавок), которая затем поступает на движущийся по ленточному конвейеру картон, разравнивается и покрывается вторым слоем картона. Боковые кромки закрываются краями картона лицевого слоя. Конвейерные условия производства гипсокартона дают возможность формировать материал строго определенной толщины. После схватывания формовочной массы гипсокартонная полоса нарезается на отдельные листы посредством гильотины. На роликовом конвейере листы попадают в сушильную камеру, где при температуре от 450 °C со снижением до 150 °C происходит их сушка. Затем осуществляется заключительная обрезка листа гипсокартона и его передача для упаковки, маркировки и штабелирования. Схема производства гипсокартонных листов представлена на рис. 3.8.

Рис. 3.8. Схема производства гипсокартонных листов

Маркировку листов производят на тыльной стороне каждого изделия несмываемой краской при помощи трафаретов, штампов или другим способом, обеспечивающим необходимое качество маркировки. Надписи должны выполняться на листах:

•ГКЛ и ГКЛВ — синим цветом;

•ГКЛО и ГКЛВО — красным цветом.

371

Основные показатели качества и методы испытания гипсокартона

Оценку качества гипсокартона проводят в соответствии с ГОСТ 6266—97 [30] по следующим основным показателям: внешнему виду, форме и размерам, массе 1 м2, разрушающей нагрузке при испытании листов на прочность при изгибе, сцеплению гипсового сердечника с картоном, водопоглощению (для листов ГКЛВ и ГКЛВО), сопротивляемости воздействию открытого пламени (для листов ГКЛО и ГКЛВО), содержанию естественных радионуклидов Аэфф, горючести, воспламеняемости, дымообразующей способности, токсичности.

• Масса 1 м2 листа (поверхностная плотность) определяется на образцах длиной (450±5)мм и шириной (150±5)мм, вырезанных на расстоянии не менее 100 мм от кромок листа у противоположных концов любой из его диагоналей. Образцы высушивают при температуре 41 °С в течение 24 ч, взвешивают, затем продолжают сушить до постоянной массы. Масса считается постоянной, если расхождения между результатами двух последовательных взвешиваний не будут превышать 0,1 %. Время сушки между двумя последовательными взвешиваниями должно быть не менее 2 ч. Далее образцы охлаждают в условиях, исключающих воздействие на них влаги, и взвешивают. После взвешивания измеряют длину и ширину образца.

Массу 1 м2 листа (m), кг/м2, вычисляют по формуле

m = |

m1 |

, |

(3.9) |

|

|||

|

l b |

|

|

где m1 — масса образца, высушенного до постоянной массы, кг; l — длина образца, м;

b — ширина образца, м.

Таблица 3.17

Масса 1 м2 гипсокартонных листов (поверхностная плотность)

Масса 1 м2 листов вида, кг/м2

ГКЛ |

|

ГКЛВ |

ГКЛО |

ГКЛВО |

Не более 1,00 s |

|

Не менее 0,80 и не более 1,06 s |

||

|

|

|

|

|

Примечание: s — значение номинальной толщины листа по табл. 3.16.

372

За массу 1 м2 партии листов принимают среднеарифметическое значение результатов испытаний всех образцов.

Масса 1 м2 листов (поверхностная плотность) должна соответствовать массе, указанной в табл. 3.17.

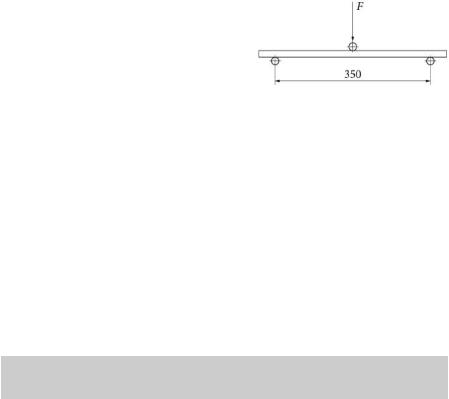

•Определение разрушающей нагрузки и прогиба листов заключается

вразрушении образца сосредоточенной нагрузкой, прикладываемой в середине по однопролетной схеме.

Для проведения испытания из каждого листа, отобранного для контроля, вырезают по одному продольному и одному поперечному образцу длиной (450±5)мм и шириной (150±5)мм на расстоянии не менее 100 мм от кромок листа у противоположных концов любой из его диагоналей. Образцы маркируют (продольный или поперечный) и высушивают.

Продольные образцы помещают на

опоры лицевой стороной вниз, а поперечные — тыльной. Нагрузку повышают со скоростью 15—20 Н/с (1,5— 2,0 кгс/с) до разрушения образца (рис. 3.9).

За разрушающую нагрузку партии листов принимают среднеарифметическое значение результатов испытаний раздельно трех продольных и трех поперечных образцов, при этом результат испытания каждого отдельного образца должен соответствовать требованиям.

Разрушающая нагрузка при испытании листов на прочность при изгибе при постоянном пролете (l = 350 мм) должна быть не менее нагрузки, указанной в табл. 3.18.

Таблица 3.18

Разрушающая нагрузка при испытании гипсокартонных листов на прочность при изгибе

Толщина листов, мм |

Разрушающая нагрузка для образцов H, кгс |

||

продольных |

поперечных |

||

|

|||

6,5 |

125 (12,5) |

54 (5,4) |

|

8,0 |

174 (17,4) |

68 (6,8) |

|

9,5 |

222 (22,2) |

81 (8,1) |

|

373

|

|

Таблица 3.18 (окончание) |

|

|

|

|

|

Толщина листов, мм |

Разрушающая нагрузка для образцов H, кгс |

||

продольных |

|

поперечных |

|

|

|

||

12,5 |

322 (32,2) |

|

105 (10,5) |

14,0 |

360 (36,0) |

|

116 (11,6) |

16,0 |

404 (40,4) |

|

126 (12,6) |

18,0 |

440 (44,0) |

|

133 (13,3) |

20,0 |

469 (46,9) |

|

134 (13,4) |

24,0 |

490 (49,0) |

|

136 (13,6) |

•Для определения прочности сцепления гипсового сердечника с картоном в любом месте по длине каждого листа, отобранного для контроля, делают по 2 пересекающихся между собой под углом приблизительно в 30° надреза картона длиной до пересечения не менее 100 мм. Надрезы картона выполняют с лицевой и тыльной сторон листа до гипсового сердечника. В месте пересечения надрезов остроугольную часть картона приподнимают с помощью ножа и вручную отрывают от листа в вертикальном направлении. По характеру отрыва картона оценивают прочность его сцепления с гипсовым сердечником.

Сцепление гипсового сердечника с картоном должно быть прочнее, чем сцепление слоев картона.

•Водопоглощение гипсокартонных листов определяют на образцахквадратах с длиной стороны (300±5)мм, вырезанных на расстоянии не менее 100 мм от кромок листа.

Образцы высушивают до постоянной массы при температуре 41 °С

ипосле охлаждения взвешивают. Затем образцы помещают на 2 ч в воду (температурой 20 °С) в горизонтальном положении на подкладки, при этом уровень воды должен быть выше образцов не менее чем на 50 мм. По истечении указанного времени образцы извлекают из воды и взвешивают. Перед взвешиванием насыщенных водой образцов с каждого образца удаляют имеющиеся на его поверхности капли воды. Взвешивание каждого образца должно быть закончено не позднее 5 мин после извлечения его из воды.

Водопоглощение (W), %, вычисляют по формуле

374

W = |

m2 − m1 |

100 %, |

(3.10) |

|

|||

|

m1 |

|

|

где m1 — масса образца, высушенного до постоянной массы, г; m2 — масса образца, насыщенного водой, г.

За водопоглощение партии листов принимают среднеарифметическое значение результатов испытаний всех образцов.

Водопоглощение листов ГКЛВ и ГКЛВО не должно превышать 10 %.

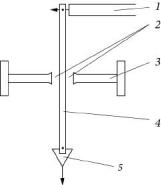

• Сопротивляемость листов воздействию открытого пламени

определяется на установке, состоящей из двух газовых горелок диаметром 30 мм, рамы со штифтом для подвески образца, двух термопар и устройства для подвешивания груза к образцу (рис. 3.10).

Горелки располагаются соосно по |

|

|

центру образца, перпендикулярно к |

|

|

его поверхности на расстоянии 5 мм |

|

|

от поверхности образца и на уровне |

|

|

верхнего среза выходного отверстия |

|

|

горелки. |

|

|

От каждого листа, отобранного для |

|

|

контроля, вырезают мелкозубой пи- |

|

|

лой 2 продольных образца длиной |

|

|

300 мм и шириной 50 мм. По осевой |

Рис. 3.10. Схема установки для |

|

линии образцов на расстоянии 25 мм |

||

испытания образцов на сопро- |

||

от поперечных кромок просверлива- |

тивляемость воздействию |

|

ют 2 сквозных отверстия диаметром |

открытого пламени с двух |

|

4 мм для подвешивания образца на |

сторон: 1 — рама; 2 — термопара; |

|

раме испытательной установки и |

3 — горелка; 4 — образец; 5 — |

|

груза. |

устройство для подвешивания груза |

Для проведения испытания образец подвешивают на штифте рамы. К нижней части образца подвижно подвешивают груз, масса которого в граммах соответствует величине, равной 80s, где s — значение толщины испытываемого образца. После установки горелок и термопар в нужном положении одновременно зажигают обе горелки, при этом температура, при которой проводят испытание, должна достигнуть значения (800±30)°С не позднее 3 мин от начала испытания. Огневое воздействие

375

продолжается до разрушения образца. Сопротивляемость образца воздействию открытого пламени с двух сторон измеряется в минутах.

Сопротивляемость листов ГКЛО и ГКЛВО воздействию открытого пламени должна быть не менее 20 мин.

•Удельную эффективную активность естественных радионуклидов

определяют по ГОСТ 30108—94 [15]. В гипсокартонных листах она не должна превышать 370 Бк/кг.

•Пожарно-технические характеристики. Гипсокартонные листы ГКЛ, ГКЛВ, ГКЛО и ГКЛВО относятся к группе горючести Г1 по ГОСТ 30244—94 [16], к группе воспламеняемости В3 по ГОСТ 30402—96 [18],

кгруппе дымообразующей способности Д1 и к группе токсичности Т1 по ГОСТ 12.1.044—89 [4] (см. главу 4).

По своим физическим и гигиеническим свойствам гипсокартон удовлетворяет всем требованиям, предъявляемым к материалам для жилых помещений: гипс не содержит токсических компонентов и не оказывает вредного воздействия на окружающую среду.

Гипсоволокнистые листы

Общие сведения, классификация, размеры

Гипсоволокнистые листы — листовые изделия, получаемые из гипсового вяжущего и целлюлозного волокна (в том числе распушенной макулатуры). Предназначены для устройства межкомнатных перегородок, подвесных потолков и внутренней облицовки стен, оснований под покрытие пола, а также для облицовки конструкций с целью повышения их предела огнестойкости.

Согласно ГОСТ Р 51829—2001 [37] в зависимости от свойств листы подразделяют на следующие виды:

•обычные (ГВЛ) — гипсоволокнистые листы, применяемые преимущественно для внутренней отделки зданий и помещений с сухим и нормальным влажностными режимами;

•влагостойкие (ГВЛВ) — гипсоволокнистые листы, лицевая и тыльная поверхности которых обладают повышенным сопротивлением проникновению влаги.

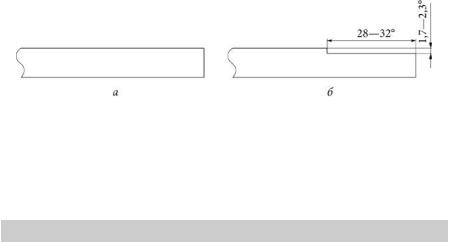

Продольные кромки листов по форме подразделяют на 2 типа: прямая кромка (ПК) и фальцевая кромка (ФК) (рис. 3.11).

376

Рис. 3.11. Продольные кромки гипсоволокнистых листов:

а — прямая; б — фальцевая

Размеры гипсоволокнистых листов приведены в табл. 3.19.

Таблица 3.19

Размеры гипсоволокнистых листов

Показатель |

Значение |

Длина L, мм |

1500, 2000, 2500, 2700, 3000 |

Ширина В, мм |

500, 1000, 1200 |

Толщина s, мм |

10,0; 12,5; 15,0; 18,0; 20,0 |

В плане листы имеют прямоугольную форму.

Условное обозначение гипсоволокнистых листов включает: обозначение вида листов; обозначения типа продольных кромок; цифры, обозначающие номинальную длину, ширину и толщину листа в миллиметрах; обозначения стандарта.

Примеры условных обозначений:

• гипсоволокнистый влагостойкий лист с прямыми кромками, длиной 2500 мм, шириной 1200 мм и толщиной 10 мм:

ГВЛ В-ПК-2500×1200×10 ГОСТ Р 51829—2001;

• гипсоволокнистый обычный лист с фальцевой кромкой, длиной 2000 мм, шириной 1000 мм и толщиной 15 мм:

ГВЛ-ФК-2000×1000×15 ГОСТ Р 51829—2001

Производство гипсоволокнистых листов

Сырьевыми материалами для производства гипсоволокнистых листов являются гипсовое вяжущее марки не ниже Г3, вода и бумажная

377

макулатура [3], которая служит армирующим компонентом. Листы изготавливают на поточных конвейерных линиях методом прессования.

Перед смешиванием с гипсовой массой макулатура дробится на куски размером 3×5 см. Пневмотранспортом она подается в расходный бункер, дозируется и поступает в мельницу тонкого помола, в которой измельчается до размеров 1—3 мм. Полученные бумажные волокна поступают в быстроходный смеситель, где перемешиваются с гипсовой массой. Далее гипсоволокнистая смесь в виде непрерывного полотна поступает на ленточный конвейер, снабженный выравнивающим устройством. Отформованный ковер подается на водопроницаемую сетчатую ленту и уплотняется. Чтобы получить более плотную структуру материала, уплотненный ковер еще раз увлажняют через форсунки. Затем он проходит через вакуумную камеру, где происходит удаление воды. Далее материал прессуется с помощью гидравлического пресса под давлением 5 МПа. После прессования ковер из гипсоволокнистой массы подается на ленточный конвейер, проходя по которому твердеет. Затем листы (влажностью 27—30 %) поступают в многоярусную сушилку, где происходит сушка до W = 1,5 %. После сушки осуществляется окончательный раскрой гипсоволокнистых листов пилами — одной пилой поперечного среза и двумя кромкообразными. Затем листы шлифуют в верхней плоскости, отшлифованную поверхность обрабатывают водным раствором латекса для придания листам противопыльных и водоотталкивающих свойств. После этого листы опять высушиваются в сушилке. На последнем этапе производства на листах обрезают и фрезеруют кромки, складывают листы в штабели и отправляют на склад готовой продукции.

Основные показатели качества и методы испытания гипсоволокнистых листов

Оценку качества гипсоволокнистых листов проводят в соответствии с ГОСТ Р 51829—2001 [37] по следующим основным показателям: внешнему виду, форме и размерам, массе 1 м2, пределу прочности при изгибе, поверхностному водопоглощению (для листов ГВЛВ), твердости лицевой поверхности, содержанию естественных радионуклидов Аэфф, горючести, воспламеняемости, дымообразующей способности, токсичности.

378

•Масса 1 м2 листа определяется на образцах длиной (400±5)мм и шириной (300±5)мм, вырезанных на расстоянии не менее 100 мм от кро-

мок листа.

Методика определения массы 1 м2 гипсоволокнистых листов аналогична методике испытания гипсокартонных листов (см. предыдущий

раздел).

Масса 1 м2 листов, кг, должна быть не менее 1,05s и не более 1,25s, где s — номинальная толщина листа, мм.

•Определение предела прочности при изгибе заключается в разрушении образца сосредоточенной нагрузкой, прикладываемой в середине пролета по однопролетной схеме.

Для проведения испытания из каждого листа, отобранного для контроля, на расстоянии не менее 100 мм от его кромок вырезают образцы длиной (400±5)мм и шириной (300±5)мм. Образцы маркируют, высушивают, перед испытанием измеряют их толщину. Образцы помещают на опоры лицевой стороной вверх. Нагрузку повышают со скоростью 15— 20 Н/с до разрушения образцов. Схема испытания представлена на рис. 3.9.

Предел прочности при изгибе (Rизг), МПа, вычисляют по формуле

Rизг = |

3F l |

, |

2b s2 |

где F — разрушающая нагрузка, Н;

l — расстояние между осями опор, мм, l = 350 мм; b — ширина образца, мм;

s — толщина образца, мм;

(3.11)

Таблица 3.20

Предел прочности при изгибе гипсоволокнистых листов

Толщина листа, мм |

Предел прочности при изгибе, МПа |

До 10,0 включительно |

6,0 |

Свыше 10,0 до 12,5 » |

5,5 |

» 12,5 » 15,0 » |

5,0 |

» 15,0 » 18,0 » |

4,8 |

» 18,0 » 20,0 » |

4,5 |

» 20,0 |

4,3 |

379