Книги / Rumyantsev_B_M_i_dr_Sistemy_izolyatsii_stroitelnykh_konstruktsiy_2016

.pdf

Таблица 3.4 (окончание)

Материал |

Класс |

Плотность, кг/м3 |

K |

Шлакопемзобетон |

В7,5 |

1600—1700 |

1,2 |

|

В12,5 |

1700—1800 |

1,2 |

Газобетон, пенобетон, газосиликат |

В5,0 |

1000 |

1,5 |

|

|

800 |

1,6 |

|

|

600 |

1,7 |

Кладка из кирпича, пустотелых керамиче- |

|

1500—1600 |

1,1 |

ских блоков |

|

|

|

|

1200—1400 |

1,2 |

|

|

|

||

Гипсобетон, гипс (в том числе поризован- |

В7,5 |

1300 |

1,3 |

ный или с легкими заполнителями) |

|

|

|

|

1200 |

1,4 |

|

|

|

||

|

|

1000 |

1,5 |

|

|

800 |

1,6 |

|

|

|

|

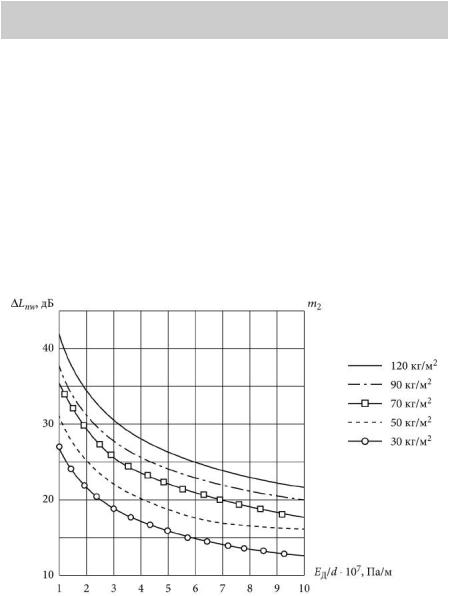

При предварительном выборе звукоизоляционного слоя индекс приведенного уровня ударного шума под перекрытием (Lnw), дБ, ориентировочно можно определять по формуле [53]

Lnw = Lnw0 – Lnw, |

(3.2) |

где Lnw0 — индекс приведенного уровня ударного шума для несущей плиты перекрытия, дБ, принимаемый по табл. 3.5;

Lnw — индекс снижения приведенного уровня ударного шума, дБ, за счет пола на звукоизоляционном слое, принимаемый по рис. 3.1, в зависимости от веса пола m2 и отношения динамического модуля упругости материала прокладки EД, Па, к ее толщине d в обжатом состоянии, м.

Таблица 3.5

Индекс приведенного уровня ударного шума для несущей плиты

перекрытия

Поверхностная плотность несущей плиты |

Значения Lnw0, дБ |

перекрытия, кг/м2 |

|

150 |

86 |

200 |

84 |

350

|

Таблица 3.5 (окончание) |

|

|

|

|

Поверхностная плотность несущей плиты |

|

Значения Lnw0, дБ |

перекрытия, кг/м2 |

|

|

250 |

|

82 |

300 |

|

80 |

350 |

|

78 |

400 |

|

77 |

450 |

|

76 |

500 |

|

75 |

550 |

|

74 |

600 |

|

73 |

Примечания.

1.При подвесном потолке из листовых материалов (ГКЛ, ГВЛ и т.п.) из значений Lnw0 вычитается 1 дБ.

2.При заполнении пространства над подвесным потолком звукопоглощающим материалом из значений Lnw0 вычитается 2 дБ.

Рис. 3.1. Индекс снижения приведенного уровня ударного шума Lnw

351

3.1.Звукопоглощающие

извукоизоляционные материалы

Классификация

В соответствии с ГОСТ 23499—79 [9] звукопоглощающие и звукоизоляционные строительные материалы и изделия классифицируются по следующим основным признакам:

•назначению: звукопоглощающие — применяются в звукопоглощающих конструкциях с целью снижения уровня звукового давления в помещениях производственных и общественных зданий; звукоизоляционные — применяются в качестве прослоек (прокладок) в многослойных конструкциях с целью улучшения изоляции звука;

•форме: штучные (блоки, плиты), рулонные (маты, полосовые прокладки, холсты), рыхлые и сыпучие (вата минеральная, стеклянная, керамзит и другие пористые заполнители);

•жесткости (величине относительного сжатия): мягкие, полужесткие, жесткие и твердые;

•возгораемости (горючести): несгораемые, трудносгораемые, сгораемые;

•структуре: пористо-волокнистые (из минеральной и стеклянной ваты), пористо-ячеистые (из ячеистого бетона и перлита), пористо-губ- чатые (пенопласты, резины).

Общие технические требования

Звукопоглощающие и звукоизоляционные строительные материалы

иизделия должны:

•обладать стабильными физико-механическими и акустическими показателями в течение всего периода эксплуатации;

•быть био- и влагостойкими;

•не выделять в окружающую среду вредные вещества в количествах, превышающих предельно допустимые концентрации для атмосферного воздуха.

Звукопоглощающие материалы

Звукопоглощающие материалы — материалы, имеющие сквозную пористость и относительно высокий коэффициент звукопоглощения (α > 0,2).

352

Звукопоглощающие материалы и изделия обычно выпускаются в виде декоративных плит различных размеров с разнообразной фактурой: щелевидной, круглой, трещиноватой, бороздчатой и др.

Звукопоглощающие свойства материалов и изделий характеризуются среднеарифметическим реверберационным коэффициентом звукопоглощения α.

Реверберационный коэффициент звукопоглощения — коэффициент звукопоглощения, измеренный в реверберационной камере при хаотическом падении звука на поверхность материала.

Среднеарифметический реверберационный коэффициент звукопоглощения — реверберационный коэффициент звукопоглощения, усредняемый по двум или более октавным полосам частот.

Октавная полоса частот — полоса частот, в которой верхняя граничная частота в 2 раза больше нижней. Среднегеометрическая частота октавной полосы (f) — частота, определяемая по формуле

f = f 1 f2 , |

(3.3) |

где f1 — нижняя граничная частота, Гц; f2 — верхняя граничная частота, Гц.

Среднеарифметический реверберационный коэффициент звукопоглощения α устанавливается для каждого из трех диапазонов частот, указанных в табл. 3.6.

|

|

Таблица 3.6 |

|

|

Диапазоны частот |

||

|

|

|

|

Диапазон |

Обозначение |

Среднегеометрическая частота |

|

диапазона |

октавных полос, Гц |

||

|

|||

Низкочастотный |

Н |

63; 125; 250 |

|

Среднечастотный |

С |

500; 1000 |

|

Высокочастотный |

В |

2000; 4000; 8000 |

|

В зависимости от величины среднеарифметического реверберационного коэффициента звукопоглощения α в каждом из диапазонов звукопоглощающие материалы и изделия должны быть отнесены к одному из трех классов, указанных в табл. 3.7.

353

Таблица 3.7

Классы звукопоглощающих материалов в зависимости от величины

среднеарифметического реверберационного коэффициента звукопоглощения α

Класс материала |

1 |

2 |

3 |

α |

Свыше 0,8 |

От 0,8 до 0,4 |

От 0,4 до 0,2 включительно |

Принадлежность звукопоглощающего материала или изделия к ка- кому-либо классу в каждом из указанных в табл. 3.7 диапазонов частот обозначается буквенными или цифровыми символами.

Пример условного обозначения звукопоглощающего материала или изделия, имеющего коэффициент звукопоглощения в диапазонах низких частот (Н) — не выше 0,4 (3-й класс); средних частот (С) — от 0,4 до 0,8 (2-й класс); высоких частот (В) — свыше 0,8 (1-й класс):

НСВ-321.

Механизм звукопоглощения звуковой энергии заключается в следующем: звуковые волны, ударяясь о поверхность пористого материала, приводят воздух внутри пор в колебательное движение. Поры оказывают сопротивление потоку воздуха и его движение в них тормозится. В результате вязкого трения часть звуковой энергии превращается в теплоту. Потери звуковой энергии происходят также благодаря деформациям скелета материала и его активного сопротивления вынужденным колебаниям, возникающим под действием звуковых волн [74].

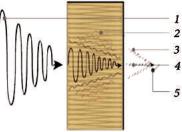

Пористые звукопоглощающие материалы делятся на материалы с жестким скелетом (ячеистый бетон, пеностекло, фибролит и др.) и с гибким скелетом (минераловатные, стекловолокнистые, древесноволокнистые материалы). Механизмы звукопоглощения каждого из материалов этих типов несколько отличаются друг от друга. Пористые материалы с жестким скелетом поглощают звуковую энергию благодаря вязкому трению при движении воздуха в порах, с гибким — благодаря вязкому трению в порах и деформациям гибкого скелета (рис. 3.2).

Коэффициент звукопоглощения зависит от структуры материала: чем выше пористость и больше открытых, сообщающихся пор, тем больше его звукопоглощение. Размеры пор должны находиться в преде-

354

лах от 0,001 до 0,1 см. Звукопоглощение на низких частотах происходит в более крупных порах. Увеличение влажности материала резко снижает коэффициент звукопоглощения по всему диапазону частот.

Рис. 3.2. Механизм поглощения звуковой энергии материалами из минеральной ваты: 1 — падающая звуковая энергия; 2 — звуковая энергия, трансформирующаяся в тепловую; 3 — звуковая энергия, переизлученная колеблющимся скелетом материала; 4 — звуковая энергия, прошедшая через поры и неплотности материала; 5 — звуковая энергия, прошедшая через толщу материала

Звукопоглощение материалов зависит от их толщины, расположения по отношению к источнику звука и других факторов. Для усиления поглощения звуковой энергии материалы дополнительно перфорируют (10—30 % отверстий диаметром 0,7—6 мм). Размер и форма отверстий в изделиях, их наклон, глубина, а также процент перфорации (отношение площади, занимаемой отверстиями, к общей площади изделия) влияют на коэффициент звукопоглощения [76].

Звукопоглощающие пористо-волокнистые (мягкие и полужесткие) материалы, предназначенные для применения в звукопоглощающих конструкциях, должны выпускаться только в сочетании с защитными (продуваемыми и непродуваемыми) оболочками, препятствующими высыпанию мелких волокон и пыли. Для защиты звукопоглощающих пористо-волокнистых материалов от механических повреждений применяют защитные перфорированные покрытия [9].

Звукоизоляционные материалы и изделия

Звукоизоляционные материалы — материалы, характеризующиеся вязкоупругими свойствами и обладающие динамической жесткостью не более 250 МПа/м.

355

В качестве звукоизоляционных материалов и изделий используются утеплители на основе минеральной (каменной и стеклянной) ваты, а также доменный шлак, керамзит, песок.

Звукоизоляционные изделия (материалы) выпускаются в виде ленточных, полосовых и штучных прокладок, матов и плит, защищенных от пыления и увлажнения специальными оболочками (водостойкой бумагой, пленкой, фольгой и др.). Ленточные и полосовые прокладки имеют длину от 1000 до 3000 мм с интервалом 200 мм и шириной 100, 150 и 200 мм, штучные — имеют длину и ширину 100, 150 и 200 мм.

Пористо-волокнистые звукоизоляционные прокладочные изделия (материалы) изготавливаются из минеральной (каменной или стеклянной) ваты мягких, полужестких и жестких видов с динамическим модулем упругости ЕД не более 5 кгс/см2 при нагрузке на звукоизоляционный слой 0,02 кгс/см2. Средняя плотность пористо-волокнистых звукоизоляционных изделий составляет от 75 до 175 кг/м3.

Пористо-губчатые звукоизоляционные прокладочные изделия (материалы) изготавливают из пенопластов и пористой резины с динамическим модулем упругости ЕД от 10 до 50 кгс/см2.

Доменный шлак, керамзит или другие пористые заполнители, применяемые в конструкциях междуэтажных перекрытий для улучшения изоляции ударного шума, должны иметь предельную крупность не более 20 мм. Динамический модуль упругости ЕД керамзита, доменного шлака, песка и других пористых заполнителей должен быть не более 150 кгс/см2.

Основные показатели качества и методы испытаний звукопоглощающих и звукоизоляционных материалов

Оценку качества звукопоглощающих и звукоизоляционных материалов проводят в соответствии с ГОСТ 16297—80 [7] по следующим основным показателям: динамическому модулю упругости, коэффициенту потерь, коэффициенту звукопоглощения при нормальном падении звука (нормальному коэффициенту звукопоглощения) и др.

Методы испытаний для определения показателей прочности, сжимаемости, водопоглощения и других показателей минераловатных изделий устанавливаются ГОСТ 17177—94 [8] (см. главу 1, раздел 1.1.6).

356

•Динамический модуль упругости звукоизоляционных материалов

иизделий ЕД определяется при продольных колебаниях нагруженного образца по величине частоты колебаний, при которой амплитуда ускорения (или скорости, или смещения) становится наибольшей (резонанс).

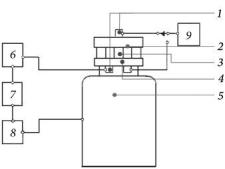

Установка для испытания представляет собой вибратор с дюралюминиевым столиком, толщина которого составляет не менее 30 мм, а диаметр рабочей поверхности — 160 мм. Столик закреплен к подвижной системе вибратора 4 (или более) винтами (болтами). Испытываемые образцы из древесноволокнистых плит, войлока, пенопластов, пластмасс и резины с грузом размещаются на столике вибратора на равных расстояниях друг от друга и на расстоянии 10 мм от края столика. Груз — стальной цилиндр диаметром 160 мм. Нагрузки на образец принимают равными 2000, 5000 и 10000 Н/м.

Блок-схема установки для определения динамического модуля упругости приведена на рис. 3.3.

Рис. 3.3. Блок-схема установки для определения динамического модуля упругости: 1 — акселерометры; 2 — груз; 3 — испытываемый образец; 4 — столик вибратора; 5 — электродинамический вибратор; 6 — измерительный усилитель; 7 — измерительный генератор; 8 — усилитель мощности; 9 — виброизмеритель

От каждой партии материалов для испытаний отбирают не менее 6 образцов. Размеры и количество одновременно испытываемых образцов принимаются в соответствии с табл. 3.8.

Параметры вибраций, при которых производят испытания, указаны в табл. 3.9.

357

|

|

|

|

|

|

|

|

|

Таблица 3.8 |

Размеры и количество испытываемых образцов |

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

Диаметр образца,мм |

Высотаобразца нагруженномв состоянии,мм |

|

Количество одновременно испытываемых образцов,шт. |

Общаяплощадь одновременно испытываемых образцов,м |

|

Время выдерживания образцовпод грузом,с |

||

|

|

|

|

|

|

|

2 |

|

|

Материал изделия |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Стекловолокнистые и |

|

|

|

|

|

|

2·10–2 |

|

|

минераловатные плиты и |

160 |

До 50 |

|

1 |

|

|

600 |

||

маты |

|

|

|

|

|

|

|

|

|

Древесноволокнистые |

30 |

До 25 |

|

3 |

|

2,12·10–3 |

|

60 |

|

плиты, войлок |

|

|

|

|

|

|

|

|

|

Пенопласты |

30 |

До 25 |

|

3 |

|

2,12·10–3 |

|

|

|

Пластмассы и резины |

10 |

До 12 |

|

3 |

|

2,36·10–4 |

|

30 |

|

|

|

|

|

|

|

|

|

|

Таблица 3.9 |

|

|

Параметры вибраций |

|

|

|

||||

|

|

|

|

|

|

|

|

||

|

|

Пределы изменения |

|

Погрешность |

|||||

Амплитуда |

|

|

измерения амплитуд, |

||||||

|

амплитуд, не более |

|

|||||||

|

|

|

%, не более |

||||||

|

|

|

|

|

|

|

|||

Ускорение, м/с2 |

|

|

3 |

|

|

|

|

5 |

|

Скорость, м/с |

|

|

3·10–2 |

|

|

|

5 |

||

Смещение, м |

|

|

3·10–5 |

|

|

|

5 |

||

Вибратор приводят в движение, установив на измерительном усилителе режим автоматического поддержания постоянной амплитуды, и с помощью звукового генератора устанавливают колебания частотой 5 Гц и амплитудой α1 столика вибратора. Частота резонанса f, Гц, при которой амплитуда α2 груза, установленного на испытываемом образце, становится максимальной, определяется в процессе плавного изменения частоты колебаний вибратора.

Динамический модуль упругости (ЕД), Н/м2, для всех материалов и изделий вычисляется по формуле

358

EД = |

4π2 f 2Mh |

, |

(3.4) |

|

F |

||||

|

|

|

где f — частота резонанса, Гц; M — масса груза, кг;

h — высота образца под нагрузкой, м;

F — общая площадь одновременно испытываемых образцов, м2. Для стекловолокнистых и минераловатных плит и матов вычисляют

приведенный динамический модуль упругости (ЕП), Н/м2, учитывающий упругость воздуха в порах материала, по формуле

EП = 1,2 · 105 + EД. |

(3.5) |

При каждом испытании определяют коэффициент потерь (η) — безразмерную величину, характеризующую рассеяние энергии при продольных колебаниях:

η = |

|

|

|

|

1 |

|

|

, |

(3.6) |

|

|

|

α2 |

|

2 |

|

0,5 |

||||

|

|

|

|

|||||||

|

|

|

|

|

|

|

||||

|

|

|

α |

|

|

|

−1 |

|

|

|

|

|

1 |

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

где α1 — амплитуда ускорения, м/с2 (или скорости, м/с, или смещения, м), столика вибратора при частоте колебания 5 Гц;

α2 — амплитуда ускорения, м/с2 (или скорости, м/с, или смещения, м) груза при частоте резонанса f.

Для каждой партии материалов находят среднее арифметическое значение величин ЕД (ЕП) и η.

• Коэффициент звукопоглощения при нормальном падении звука Коэффициент звукопоглощения — величина, равная отношению по-

глощенной средой звуковой энергии к энергии, падающей на нее.

Для определения коэффициента звукопоглощения применяется интерферометр, блок-схема которого представлена на рис. 3.4.

Керн магнита громкоговорителя имеет отверстие для микрофонного щупа, изготовленного из трубки, наружный диаметр которой составляет 3 мм, а внутренний — 2 мм. Щуп соединен с резиновой диафрагмой толщиной 2 мм, укрепленной в центре днища микрофонной тележки,

359