стойких клеев или методом вулканизации. Не допускается соединение гидрошпонок простым перехлестом без сварки (склейки), а также сваривание или стыкование гидрошпонок из различных материалов.

Между собой шпонки свариваются (стыкуются) непосредственно на строительной площадке при температуре воздуха не ниже +5 °С. При атмосферных осадках работы проводят под защитой тента.

Для монтажа шпонок используют специальное оборудование: машинку для выравнивания и прижатия шпонок и сварочный утюг, который разогревается до температуры 180—200 °С, оплавляя края соединяемых шпонок.

Рис. 5.10. Последовательность сварки гидрошпонок

Технологический процесс сварки гидрошпонок состоит из следующих операций (рис. 5.10):

•концы шпонок ровно обрезают ножом или алмазным диском (рис. 5.10, а);

•проверяют плотность соединения стыкуемых концов шпонки (рис. 5.10, б);

•разогревают сварочный утюг до необходимой температуры (рис. 5.10, в);

•помещают утюг между стыкуемыми концами шпонки и тщательно прижимают их к утюгу (рис. 5.10, г);

•шпонки удерживают прижатыми к сварочному утюгу до полного и равномерного оплавления стыкуемых концов шпонки (рис. 5.10, г);

•удаляют утюг и плотно прижимают расплавленные стыкуемые концы шпонки друг к другу, при необходимости корректируя их положение (рис. 5.10, д); сварной шов остывает в течение 5 мин;

•по окончании работ сварочный утюг очищают от остатков материала шпонки (рис. 5.10, е).

Качество выполнения сварных стыков проверяют визуально и механически (обычно проверку осуществляют лампами на просвет) как после сварки шпонки, так и непосредственно перед бетонированием.

Сложные узлы и соединения гидрошпонок — крестообразные, угловые и Т-образные — изготавливаются на заводе и поставляются на объект готовыми (рис. 5.11).

Рис. 5.11. Сложные соединительные узлы гидрошпонок, изготавливаемые на заводе

Герметизация технологических швов с применением набухающих шнуров

Набухающие шнуры изготавливаются из гидрофильной резины или на основе бентонитовых глин (рис. 5.12).

При соприкосновении с водой гидрофильный резиновый шнур впитывает ее в себя, увеличиваясь в объеме пропорционально объему впитанной воды, заполняя таким образом свободное пространство в шве и останавливая возможные протечки. Бентонитовый шнур при соприкосновении с водой расширяется в объеме, образует плотный влагонепроницаемый гель. При этом шнур должен набухать в ограниченном (зажатом) пространстве. В зависимости от вида шнура увеличение в объеме при свободном разбухании составляет от 150 до 600 %.

Рис. 5.12. Набухающие шнуры: а — из гидрофильной резины;

б — на основе бентонитовых глин

Во время набухания шнура незначительная часть воды может пройти сквозь шов. После окончания процесса набухания шнура шов становится водонепроницаемым. При снятии гидравлической нагрузки с конструкции шва шнур из гидрофильной резины восстанавливает свою первоначальную форму. При применении шнура на основе бентонитовых глин образовавшийся при его замачивании гель не восстанавливается до исходного состояния. Количество циклов гидратация — дегидратация у шнуров на основе гидрофильной резины неограничено, а у шнуров на основе бентонитов — 5—10.

Набухающие шнуры бывают различных размеров и форм (от круглой — до прямоугольной). Это позволяет их использовать при герметизации технологических швов практически в любой конструкции, а также в трубных проходках.

Физико-механические характеристики набухающего шнура из гидрофильной резины АКВАСТОП тип ПНР приведены в табл. 5.4.

Таблица 5.4

Физико-механические характеристики набухающего шнура из гидрофильной резины АКВАСТОП тип ПНР

Показатель |

Значение показателя |

Сечение, мм |

20×4 |

Цвет |

Синий |

Плотность, г/см3 |

1,2 |

Твердость по Шору, А |

55 |

|

Таблица 5.4 (окончание) |

|

|

|

Показатель |

|

Значение показателя |

Прочность при разрыве, МПа |

|

6 |

Относительное удлинение при разрыве, %, не менее |

|

300 |

Объемное набухание при контакте с водой, %, не менее |

|

600 |

Стойкость к гидростатическому давлению, атм, не менее |

|

8 |

Физико-механические характеристики набухающих шнуров АКВАСТОП тип ПНБ, ГИДРОФЕСТ, ВАТЕРСТОП на основе бентонитовых глин представлены в табл. 5.5.

Таблица 5.5

Физико-механические характеристики набухающих шнуров на основе бентонитовых глин АКВАСТОП тип ПНБ, ГИДРОФЕСТ, ВАТЕРСТОП

|

|

Значение показателя |

|

Показатель |

|

Марки |

|

|

АКВАСТОП |

ГИДРОФЕСТ |

ВАТЕРСТОП |

|

|

|

|

тип ПНБ |

|

|

|

|

20×15, 25×15, |

10×20, 15×25, |

10×20, 15×25, |

|

Сечение, мм |

20×25, 30×25, |

|

25×19 |

20×25 |

|

|

40×20 |

|

|

|

|

|

Плотность, г/см3 |

1,35 |

|

1,4 |

|

Стойкость к гидростатическому |

3—7 |

7 |

|

|

давлению, атм |

|

|

|

|

|

|

Объемное набухание при контак- |

250 |

350—500 |

200—400 |

|

те с водой, %, не менее |

|

|

|

|

|

Коэффициент фильтрации, см/с, |

|

2,2×10–8 |

2,0×10–9 |

|

не более |

|

|

|

|

Гибкость на брусе R = 25 мм, °С |

|

|

–40 |

|

Диапазон температур при уста- |

–15…+50 °С |

–15…+50 °С |

|

|

новке |

|

|

|

|

|

|

Прочность при разрыве, МПа, не |

|

|

0,4 |

|

менее |

|

|

|

|

|

|

|

Относительное удлинение при |

|

|

200 |

|

разрыве, %, не менее |

|

|

|

|

|

|

|

Вес, кг/м |

0,4—0,6 |

|

0,8 |

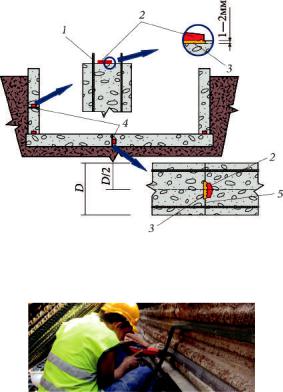

Набухающие шнуры из гидрофильной резины фиксируются к железобетонному элементу с помощью специальных клеев или мастик (рис. 5.13), а шнуры на основе бентонитовых глин крепятся механически — при помощи металлической сетки и дюбелей по бетону с шагом 350—500 мм (рис. 5.14).

Рис. 5.13. Схема монтажа набухающего шнура с помощью клея:

1 — арматура; 2 — набухающий шнур; 3 — клей; 4 — технологический шов со шнуром; 5 — технологический шов

Рис. 5.14. Монтаж набухающего шнура механическим способом

Технологический процесс установки набухающего шнура и ведения бетонных работ включают следующие операции:

•перфоратором с малой энергией удара делают штрабу глубиной 1—2 мм, попутно очищая место установки шнура от грязи, пыли и цементного молочка; при этом минимальное расстояние от края конструкции составляет 70 мм (рис. 5.15, а);

•очищают поверхность шнура от возможных загрязнений;

•устанавливают шнур в проектное положение и производят его крепление (либо на клей, либо на дюбели); горизонтальный стыковой узел выполняется с нахлестом 20 мм; угловой и Т-образный стыковые узлы выполняются без нахлеста, при этом стыковой край шнура должен быть ровно обрезан (рис. 5.15, б);

•производят укладку бетонной смеси в блок бетонирования (при этом следует избегать прямого попадания бетонной смеси непосредственно на установленный шнур во избежание его смещения от проектного положения или разрыва); минимальная толщина укладки бетона составляет 100 мм (рис. 5.15, а);

•вибрируют уложенную бетонную смесь, не касаясь наконечником вибратора самого шнура (через 30 мин рекомендуется вибрирование в зоне установки шнура повторить);

•выдерживают уложенный бетон, осуществляя влажностный уход за ним.

Рис. 5.15. Установка набухающего шнура: а — расположение набухающего шнура в конструкции; б — стыковые узлы набухающих шнуров; 1 — арматура;

2 — набухающий шнур

5.2.2.2. Герметизация деформационных швов

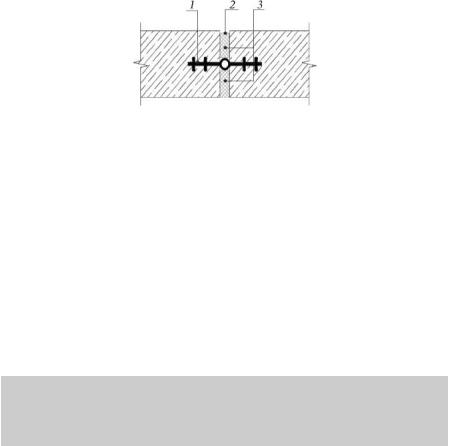

Деформационные швы представляют собой подвижные швы в конструкциях сооружений, позволяющие компенсировать различного рода деформации (тепловые, осадочные и т.д.), и состоят из зазора шва соответствующей величины, гидроизоляционного (противофильтрационного) элемента, заполнителя полости шва (рис. 5.16).

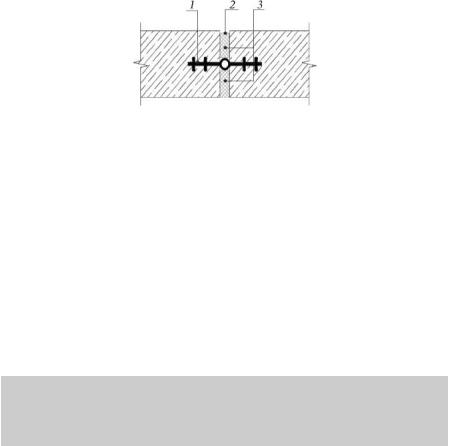

Рис. 5.16. Конструкция деформационного шва:

1 — гидроизоляционный элемент; 2 — зазор шва;

3 — заполнитель полости шва

По величине зазора деформационные швы подразделяются на:

•узкие — до 30 мм;

•средние — 60 мм;

•широкие — более 60 мм.

Минимальная величина зазора деформационного шва зависит от расстояния между деформационными швами в конструкции и выражается отношением между ними. В зависимости от типа конструкции это соотношение может быть разным (табл. 5.6).

Таблица 5.6

Зависимость величины зазора деформационного шва от расстояния между деформационными швами

|

|

|

Минимальная величина |

|

Тип конструкции |

Элементы конструкции |

зазора шва по |

|

отношению к расстоянию |

|

|

|

|

|

|

между швами |

|

|

Наружные стены, конструкция |

1/1500 |

|

|

покрытия с теплоизоляцией |

|

|

Бетонные и железо- |

Конструкция покрытия без те- |

1/1000 |

|

бетонные |

плоизоляции |

|

|

|

|

Парапеты и ограждения |

1/300 |

|

|

Подземные сооружения |

1/1000 |

|

Бетонная подготовка |

Бетон лотков, покрытия |

1/300 |

Расстояние между деформационными швами в конструкции принимается конструктивно или по расчету и зависит от разницы осадок между секциями (блоками) конструкций, их кренами, величинами тем-

пературных расширений и усадки монолитных железобетонных конструкций, конструктивных особенностей несущих элементов, конструкций деформационных швов и других факторов.

Максимальное расстояние между деформационными швами приводится в нормативно-технической документации и зависит от вида сопрягаемых конструкций, их размера, условий эксплуатации, применяемых строительных материалов и т.д. Максимальные расстояния между деформационными швами для различных строительных конструкций, воспринимающие воздействия от изменения температуры, приведены в табл. 5.7.

Таблица 5.7

Максимальное расстояние между деформационными швами для различных строительных конструкций

|

|

Расстояние между деформационными |

|

|

швами в конструкциях, м |

|

Вид сооружения или |

подвергающих- |

не подвергающихся |

|

конструкции |

|

ся атмосферно- |

воздействию |

|

|

атмосферному или |

|

|

му воздействию |

|

|

подземных вод |

|

|

|

|

Сборные конструкции из бетона |

30 |

40 |

|

Сборные железобетонные плоские кон- |

30 |

50 |

|

струкции |

|

|

|

|

Монолитные конструкции из неарми- |

10 |

20 |

|

рованного бетона |

|

|

|

|

Монолитные конструкции из железо- |

20 |

30 |

|

бетона |

|

|

|

|

Монолитные железобетонные плоские |

|

|

|

конструкции и предварительно напря- |

25 |

40 |

|

женные объемные конструкции из пло- |

|

|

|

|

ских элементов |

|

|

|

Подпорные стенки: неармированные/ |

9/18 |

12/24 |

|

армированные |

|

|

|

|

Парапетные стенки: неармированные/ |

|

3/6 |

|

армированные |

|

|

|

|

|

Бетонная подготовка: неармированная/ |

(от 1,5 до 6)/(от 3 до 9) |

|

армированная |

|

|

|

При воздействии других нагрузок на конструкцию необходимо учитывать возможные деформации от них, что может повлиять на расстояния между деформационными швами.

По величине возможных деформаций различают деформационные швы:

•малых перемещений — при возможных деформациях 25 % и менее ширины шва;

•больших перемещений — при возможных деформациях более 25 % ширины шва.

Основными материалами для герметизации деформационных швов являются гидрошпонки, эластичные герметики и гидроизоляционные ленты.

В качестве гидроизоляционного элемента деформационных швов малых перемещений применяют эластичные герметики. В деформационных швах больших перемещений используют гидрошпонки (рис. 5.17).

Вместах сопряжения элементов конструкций применяют гидроизоляционные ленты.

Рис. 5.17. Конструкции деформационного шва: а — с применением герметика;

б— с применением гидрошпонки; 1 — гидроизоляционный элемент; 2 — заполнитель полости шва; 3 — зазор деформационного шва

Гидрошпонки могут применяться как отдельно, так и совместно со специализированными герметиками, например при устройстве двухуровневой защиты деформационного шва.

Для заполнения полости шва могут быть использованы различные материалы: древесина с антисептированной пропиткой, пенопласты, просмоленная пакля (канат) и др. В настоящее время наибольшее распространение получил экструзионный пенополистирол, который закладывается в шов при его формировании в качестве опалубки. Этот

материал не впитывает воду и обладает достаточной прочностью для восприятия нагрузок от свежеуложенного бетона, что является важным фактором при производстве бетонных работ. Применение экструзионного пенополистирола обеспечивает свободное сжатие и раскрытие шва практически без напряжений в сопрягаемых железобетонных элементах.

Герметизация деформационных швов с применением гидроизоляционных шпонок

Гидрошпонки для деформационных швов отличаются от гидрошпонок для технологических швов наличием деформационного элемента, который может воспринимать различные деформации конструкции: сжатие, растяжение, продольный и поперечный сдвиги.

Деформационные элементы гидрошпонок бывают круглого, овального, прямоугольного и П-образного видов. Подбор формы и размера деформационного элемента зависит от величины и направления возможных деформаций сопрягаемых конструкций.

По расположению в бетонном массиве гидрошпонки для деформационных швов (так же, как и для технологических) подразделяются на центральные (двухсторонние, внутренние) и боковые (односторонние, наружные). Центральные гидрошпонки располагаются в центре массива бетона и крепятся к арматуре (рис. 5.18, а), боковые — сбоку и крепятся к опалубке (рис. 5.18, б).

Рис. 5.18. Гидрошпонки для деформационных швов:

а — центральная; б — боковая

Центральные и боковые шпонки разделяются между собой по типоразмеру, области применения и максимальному давлению воды, которое они могут воспринять.

В табл. 5.8 представлена номенклатура гидрошпонок, выпускаемых для герметизации деформационных швов.