Книги / Rumyantsev_B_M_i_dr_Sistemy_izolyatsii_stroitelnykh_konstruktsiy_2016

.pdf5.3.2.4. Обмазочные материалы на минеральной (цементной) основе

Гидроизоляционные материалы на минеральной основе представляют собой сухие смеси, в состав которых входят минеральное вяжущее вещество (чаще всего портландцемент), молотый кварцевый песок, различные наполнители и добавки.

Отличительными особенностями цементных защитных составов являются простота применения, бесшовное нанесение, высокая адгезия к бетону, возможность нанесения материалов на влажную поверхность основания. Кроме того, они не требуют специальной защиты при обратной засыпке грунта и подходят для выполнения наружной и внутренней гидроизоляции.

Покрытия на минеральном вяжущем обладают высокой паропроницаемостью, что позволяет бетону «дышать» и препятствует образованию конденсата. Они эффективны как со стороны положительного, так и со стороны отрицательного давления воды.

По механизму действия цементные составы подразделяются на обмазочные и проникающие (пенетрирующие) (см. раздел 5.3.2.5).

Обмазочные цементные гидроизоляционные материалы по своим свойствам делятся на жесткие и эластичные.

Обмазочные жесткие цементные составы способны заделывать трещины с раскрытием не более 0,3 мм, так как они не переносят значительных деформаций. В связи с этим их целесообразно применять в конструкциях, не испытывающих значительных температурных воздействий и деформаций. Адгезия к бетону и кирпичу таких покрытий превышает 1,5 Н/мм2. Слой материала, нанесенный на конструкцию, действует так же, как слой бетона марки W8 толщиной 10—12 см.

Для увеличения эластичности гидроизоляционного покрытия применяют цементные обмазочные составы, модифицированные полимером

(чаще всего акриловой эмульсией), обладающие эластичными свойствами после отверждения. К достоинствам эластичных систем следует отнести их способность перекрывать трещины до 0,5 мм, а с применением армированных щелочестойких сеток — до 2 мм; кроме того, они имеют высокую стойкость к диффузии хлоридов. Такие покрытия могут выдерживать до 0,5 МПа положительного давления воды и до 0,1 МПа —

520

отрицательного. Необходимо учитывать, что они имеют меньшее в 1,3—1,5 раза сцепление с бетоном, чем жесткие: прочность на отрыв составляет около 1,0 Н/мм2.

Физико-механические характеристики обмазочных материалов на цементной основе

На современном строительном рынке представлена широкая номенклатура обмазочных материалов на минеральной основе отечественных

изарубежных производителей: Вандекс (Швейцария), Шомбург (Германия), Торо (Бельгия), Ксайпекс (Канада), Зика (Швейцария), Ивсил (Россия), РАСТРО (Россия), Гидротекс (Россия) и др.

Обмазочные материалы представленных фирм не имеют принципиальных различий по составу, технологии нанесения и принципу действия, однако за счет применения производителями различных добавок

иособенностей подбора гранулометрического состава они обладают различными техническими показателями и эксплуатационными характеристиками.

Основные физико-механические характеристики обмазочных материалов на цементной основе приведены в табл. 5.22.

|

|

Таблица 5.22 |

Физико-механические характеристики обмазочных материалов |

||

на цементной основе |

|

|

|

|

|

Показатель |

Значение показателя |

|

Отечественные |

Зарубежные |

|

|

материалы |

материалы |

Насыпная плотность, кг/м3 |

1100—1400 |

1200—1600 |

Средняя плотность готовой смеси, кг/м3 |

1650—1800 |

1730—2000 |

Подвижность (по расплыву кольца), мм |

110—150 |

90—145 |

Сохраняемость первоначальной подвижности, |

|

|

мин |

30—40 |

30—50 |

Сроки схватывания: |

|

|

начало, не ранее |

35 мин |

45 мин |

конец, не позднее |

16 ч |

16 ч |

Прочность при сжатии в возрасте 28 сут, МПа |

25—35 |

30—59 |

Прочность сцепления c основанием, МПа |

1,0—1,2 |

1,0—1,6 |

521

Основные показатели качества сухих смесей, смесей, готовых к применению, и затвердевшего раствора, а также методы испытания приведены в части 2, разделе 2.1.1 настоящего пособия.

Правила нанесения цементных обмазочных материалов

• Подготовка поверхности

Подготовка поверхности перед нанесением гидроизоляции включает следующие операции:

•удаление рыхлых и легко отслаивающихся слоев;

•удаление всех посторонних материалов, которые могут снижать адгезию (грязь, краска, органика и другие вещества);

•удаление загрязненных хлоридами слоев бетона.

Защищаемая бетонная поверхность основания, на которую наносится цементная гидроизоляция, должна быть влажной (но не мокрой). Предел прочности бетона на растяжение должен составлять не менее 1,5 МПа.

• Нанесение цементных обмазочных материалов

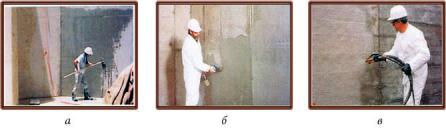

Сухую гидроизоляционную смесь затворяют водой на строительной площадке непосредственно перед началом производства защитных работ. Полученный раствор наносят в 2—3 слоя на влажную поверхность бетона при помощи кисти, валика или специального распылительного оборудования в зависимости от свойств конкретного материала и условий эксплуатации объекта (рис. 5.55). Составы на цементной основе при нанесении на бетонное основание образуют бесшовное, не проницаемое для воды покрытие.

Рис. 5.55. Нанесение цементных обмазочных материалов: а — кистью;

б — мастерком; в — распылительным оборудованием

522

Перед нанесением второго слоя поверхность увлажняют. Толщина слоя наносимого покрытия зависит от марки материала и составляет 1,5—5,0 мм, при этом расход смеси находится в пределах 2—6 кг/м2. При влажности воздуха менее 95 % через 24 ч после окончания нанесения покрытия обработанные поверхности следует увлажнять 3 раза в день в течение трех дней или покрывать на этот срок влажной тканью (мешковиной).

Обработанные поверхности должны быть защищены от механических воздействий в течение 10—12 дней после нанесения материала.

При работе с жесткими гидроизоля- |

|

|

ционными составами следует учиты- |

|

|

вать возможность образования холод- |

Рис. 5.56. Холодные швы |

|

ных швов, и в случае их появления |

||

в жестком гидроизоляционном |

||

необходимо зону шва перекрыть после- |

||

покрытии: 1 — первый слой; |

||

дующим слоем на ширину не менее 1 м |

2 — второй слой; |

|

(рис. 5.56). |

3 — холодный шов |

5.3.2.5. Проникающие (пенетрирующие) материалы на минеральной (цементной) основе

Бетон, приготовленный по стандартной технологии, представляет собой структуру, пронизанную капиллярами, микротрещинами и порами, что обусловлено рядом факторов: испарением воды во время твердения бетона; недостаточным уплотнением бетона при укладке; внутренними напряжениями, возникающими из-за усадки в процессе твердения; неправильным подбором компонентов и прочее. Чтобы исключить возможность фильтрации воды сквозь структуру бетонной конструкции, ее поверхность обрабатывают материалами проникающего (пенетрирующего) действия, в состав которых входит портландцемент, кремнеземистый компонент и специальные добавки. При нанесении смеси пенетрирующих цементных составов с водой на бетон реакционноспособные химические соединения вступают во взаимодействие со свободной известью и другими компонентами бетона. В результате реакций образуются нерастворимые кристаллы, которые заполняют

523

микротрещины и поры бетона и предотвращают проникновение воды. Скорость и глубина проникновения активных химических компонентов зависит от многих факторов, в частности от плотности и пористости бетона, влажности и температуры окружающей среды. При исчезновении воды процесс формирования кристаллов приостанавливается. При появлении воды (например при увеличении гидростатического давления) процесс формирования кристаллов возобновляется.

Обработка гидроизоляционными проникающими материалами позволяет улучшить все показатели бетона, зависящие от проницаемости. Так, применение проникающей гидроизоляции снижает водопоглощение бетона на 12—14 %. Показатели водонепроницаемости бетонов, защищенных минеральными проникающими составами, составляют в среднем 0,6—1,0 МПа (марки W6 — W10), что в 2—4 раза превышает водонепроницаемость незащищенных бетонов.

Физико-механические характеристики пенетрирующих материалов на цементной основе

Среди пенетрирующих материалов, широко применяемых в нашей стране, следует отметить Вандекс Супер (Швейцария), Ксайпекс (Канада), Макссил Супер (Испания), Текмадрай Милениум (Испания), Аквафин (Германия), Осмосил (Италия), Пенетрон, Кальматрон, Гидротекс,

Лахта (Россия) и др.

Все материалы этого класса однотипны по технологии нанесения и уходу за ними, а также по эксплуатационным характеристикам. Однако за счет использования разных специальных добавок и различного гранулометрического состава они имеют различные водо-твердое отношение, расход и другие технические показатели (табл. 5.23).

Правила нанесения цементных пенетрирующих материалов

• Подготовка поверхности и нанесение

Для нанесения пенетрирующей гидроизоляции не требуется полного вызревания бетона. Минимально оно должно происходить в течение 24—48 ч после укладки.

Подготовка поверхности перед нанесением гидроизоляции включает следующие операции:

• удаление рыхлых и легко отслаивающихся слоев;

524

Таблица 5.23

Физико-механические характеристики пенетрирующих материалов на цементной основе

|

|

|

Значение показателя |

|

|

||

Показатель |

|

|

Марки |

|

|

||

|

Вандекс Супер |

Пенетрон |

Макссил Супер |

Аквафин-ИЦ |

Кальматрон |

Гидрохит |

|

Насыпная плотность, |

1,25 |

1,2 |

1,15 |

1,1 |

1,3 |

1,25 |

|

г/см3 |

|||||||

|

|

|

|

|

|

||

Водо-твердое отношение |

0,4 |

0,4 |

0,35 |

0,3 |

0,3—0,4 |

0,4 |

|

|

|

|

|

|

|

|

|

Расход на 1 м2 1 слоя, кг |

0,75 |

0,4—0,6 |

1—1,5 |

0,75 |

0,8—1,3 |

0,4—0,6 |

|

Сроки схватывания, мин |

30 |

40 |

30 |

30 |

15 |

120 |

|

|

|

|

|

|

|

|

|

Предел прочности при |

|

|

40 |

25 |

25 |

|

|

сжатии, МПа, не менее |

|

|

|

||||

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

525

•удаление всех посторонних материалов, которые могут снижать адгезию (грязь, краска, органика и другие вещества);

•удаление загрязненных хлоридами слоев бетона.

Для успешного проникновения материалов в бетон его поверхность должна иметь открытую поровую структуру, которая обеспечивается очисткой ее водой под высоким давлением или водо-пескоструйной обработкой. Установки для обработки поверхностей водой под давлением обеспечивают очистку бетона в глубину до нескольких сантиметров. Рабочий диапазон давлений при использовании установок колеблется от 200 до 2500 бар. Расход воды в этом случае изменяется от 10—15 до 250 л/мин. Такая технология подготовки поверхности позволяет обеспечить высокую производительность работ, не приводит к образованию пыли, не создает вибрационных нагрузок. В отличие от очистки бетона отбойными молотками она не формирует микротрещиноватой структуры обрабатываемого участка.

Водо-пескоструйная обработка может быть обеспечена:

•использованием эжекции песка водяной струей;

•подачей воды с песком и сжатого воздуха;

•применением специальной улавливающей вакуумной установки, комбинирующей насос высокого давления (до 200 бар) и пылесос. Объем рабочей емкости установок изменяется от 10 до 200 л. Существуют установки как цикличного, так и непрерывного действия.

Таким образом создается поверхность с открытой капиллярной структурой.

Механическая очистка с помощью фрез, металлических щеток, сухая пескоструйная обработка забивают и заглаживают поры и делают воздействие материалов малоэффективным.

Дефектные холодные швы и видимые трещины (не динамические) свыше 0,4 мм должны быть разделаны в виде штрабы прямоугольной формы (либо в виде «ласточкиного хвоста») и зачеканены безусадочным полимерцементным составом.

Перед нанесением материала поверхность необходимо тщательно смочить водой. Основа считается подготовленной, если она чиста, на ощупь шероховата, обильно увлажнена [30].

•Нанесение пенетрирующих цементных составов на подготовленную поверхность бетона осуществляется аналогично нанесению цементных обмазочных составов (см. раздел 5.3.2.4).

526

5.3.2.6. Штукатурная гидроизоляция

Штукатурная гидроизоляция представляет собой многослойное покрытие, выполненное из раствора, который содержит наполнители и заполнители и наносится толщиной от нескольких миллиметров до нескольких сантиметров (6—50 мм). Надежность работы штукатурной гидроизоляции зависит от жесткости защищаемой конструкции, поэтому данную гидроизоляцию необходимо применять на поверхностях жестких конструкций, не подвергающихся деформациям и вибрациям любого происхождения.

По составу исходных материалов различают цементно-песчаную и асфальтовую виды штукатурной гидроизоляции.

Штукатурная цементно-песчаная гидроизоляция

Цементно-песчаная гидроизоляция представляет собой водонепроницаемое, высокопрочное жесткое покрытие, нанесенное на изолируемую конструкцию штукатурным способом или методом торкретирования.

•Штукатурные цементно-песчаные растворы отличаются от обмазочных составов меньшей подвижностью.

Рекомендуемые составы цементно-песчаных штукатурных растворов:

•портландцемент класса не менее 42,5Н и кварцевый песок с модулем крупности Мк > 2 в соотношении от 1:1 до 1:2;

•водонепроницаемый расширяющийся или безусадочный цемент и

кварцевый песок с модулем крупности Мк > 2 в соотношении от 1:2 до 1:3.

Гидроизолирующие свойства покрытий из цементно-песчаных растворов могут быть улучшены путем введения в них поверхностно-ак- тивных и уплотняющих добавок. Из поверхностно-активных веществ наибольшее распространение получили кремнийорганические соединения (например ГКЖ-10, ГКЖ-11 и др.). К уплотняющим добавкам относятся растворы солей, образующие с цементом соединения, которые уплотняют структуру раствора или связывают его водорастворимые вещества. Уплотняющими добавками могут служить алюминат натрия, хлорное железо, латексы, жидкое натриевое стекло, битумная эмульсия и др.

527

Гидроизоляция из портландцементных растворов применяется при отсутствии напора воды. Гидроизоляция из водонепроницаемых безусадочных цементов выдерживает давление воды до 0,5 МПа.

Штукатурные гидроизоляционные растворы на основе расширяющихся, безусадочных цементов, а также цементов с уплотняющими добавками устраивают по металлической сетке с размером ячеек от 10×10 до 20×20 мм или стеклосетке по всей площади или в местах примыканий.

Гидроизоляцию вертикальных поверхностей выполняют по правилам устройства цементных штукатурок [4], горизонтальных — по правилам устройства цементно-песчаных полов [6]. Каждый слой должен наноситься с учетом времени схватывания раствора после отвердения предыдущего: последующий не позднее чем через 30 мин при применении растворов на основе расширяющих и безусадочных цементов.

Оптимальная толщина устанавливается по такой наибольшей толщине, при которой не происходит оплывания нанесенного раствора. Для определения оптимальной толщины слоя производят пробную укладку раствора. В общем случае наносят 2—3 слоя при толщине каждого слоя до 8—10 мм, а для растворов с расширяющимися и безусадочными цементами — 6—10 мм [5].

• Торкретные растворы отличаются от обычных цементно-песчаных штукатурных растворов повышенной водонепроницаемостью и морозостойкостью. Их приготавливают на водонепроницаемом безусадочном цементе или глиноземистом цементе при В/Ц = 0,28—0,35 и соотношении цемента к песку — 1:2—1:4. Для улучшения свойств в торкретмассу вводят те же добавки, что и в цементно-песчаные штукатурные растворы. Для приготовления изоляционного раствора весьма эффективно применять напрягающий цемент с В/Ц = 0,4—0,45 и соотношением цемента с песком 1:2. Этот цемент, в отличие от обычного портландцемента, в процессе твердения увеличивается в объеме, что позволяет в значительной мере нейтрализовать влияние усадки.

Подготовка к нанесению защитного покрытия включает:

•разделку поверхностных трещин, раковин и других повреждений;

•очистку и обработку старой бетонной поверхности пескоструйным способом;

•армирование сеткой угловых сопряжений;

•промывку водой и увлажнение поверхности непосредственно перед торкретированием.

528

Торкретирование заключается в на- |

|

|

несении на поверхность конструкции |

|

|

гидроизоляционных цементно-песча- |

|

|

ных растворов под давлением не менее |

|

|

8—10 атм. в 2—3 слоя общей толщиной |

|

|

20—40 мм (рис. 5.57). |

|

|

Торкретирование может осущест- |

|

|

вляться мокрым или сухим способами. |

Рис. 5.57. Нанесение |

|

При применении мокрого способа гото- |

||

гидроизоляционной |

||

вый раствор сплошным потоком пода- |

||

торкрет-штукатурки |

||

ется в сопло (распылитель) по специ- |

||

на вертикальную поверхность |

||

альным рукавам (шлангам). Под дей- |

||

|

ствием воздуха, который поступает через отдельную трубку, смесь распыляется и попадает на поверхность. При сухом торкретировании сухая цементная смесь подается в сопло по отдельным шлангам, смешиваясь с водой в распылителе непосредственно перед выходом.

Для нанесения слоев торкрет-штукатурки применяют торкрет-уста- новки (так называемые торкрет-пушки) (рис. 5.58). Качество торкрета в большой степени зависит от скорости, с которой набрызгиваемый материал ударяется о поверхность. Скорость выхода материала из сопла устанавливают обычно в пределах 135—170 м/с. Торкретную штукатурку после ее нанесения необходимо содержать во влажном состоянии в течение 7—10 сут. После затвердевания раствора получается плотный водонепроницаемый слой.

Рис. 5.58. Торкрет-установка SSB 14 и ее характеристики: производительность 0,5—3,0 м3/ч, давление воздуха 0,5—0,6 МПа; расстояние подачи до 300 м по горизонтали и до 100 м по вертикали

529