Книги / Rumyantsev_B_M_i_dr_Sistemy_izolyatsii_stroitelnykh_konstruktsiy_2016

.pdf

Таблица 5.18

Физико-механические характеристики материалов LOGICBASE V-SL

и LOGICBASE V-ST

|

Значение показателя |

||

Показатель |

Марки |

||

|

LOGICBASE V-SL |

LOGICBASE V-ST |

|

Толщина, мм |

1,5—2,0 |

1,5—2,0 |

|

Прочность при разрыве, МПа, не менее |

|

|

|

вдоль рулона |

16 |

12 |

|

поперек рулона |

15 |

11 |

|

Относительное удлинение при разрыве, %, |

350 |

300 |

|

не менее |

|||

|

|

||

Гибкость на брусе R = 5 мм, °С, не выше |

–45 |

–45 |

|

Водопоглощение по массе, %, не более |

0,1 |

0,1 |

|

Водонепроницаемость при давлении |

Отсутствие следов проникновения воды |

||

1,0 МПа в течение 24 ч |

|

|

|

Сопротивление статическому продавлива- |

20 |

||

нию, Н, не менее |

|||

|

|

||

Группа горючести |

Г4 |

||

Размеры: длина×ширина, м |

20×2 |

||

|

|

|

|

Правила монтажа полимерных мембран

• Подготовка поверхности основания

Подготовка бетонной поверхности перед укладкой полимерных гидроизоляционных мембран осуществляется аналогично подготовке поверхности основания перед монтажом рулонных битумно-полимерных материалов (см. часть 5, раздел 5.3.2.1).

Требования к поверхности основания для устройства полимерных мембран приведены в табл. 5.16.

• Укладка полимерных мембран

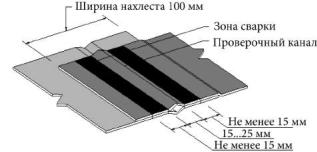

Укладка мембраны производится в 1 слой (реже в 2 слоя). Полотнища укладываются свободно с нахлестом не менее 100 мм. Сварка нахлестов осуществляется при помощи горячего воздуха автоматическим специализированным оборудованием с образованием двойного шва и центрального воздушного канала (проверочного канала), который позво-

510

ляет контролировать герметичность сварки. Ширина каждого из сварных швов должна составлять не менее 15 мм, а ширина воздушного канала — 15—25 мм (рис. 5.46).

Рис. 5.46. Двойной шов с проверочным каналом

Во время производства работ и в период эксплуатации необходимо обеспечить защиту мембраны от воздействия материалов, содержащих битум, жир, деготь, масла, растворители, а также исключить прямой контакт с полимерными материалами из пенополистирола, полиизоцианата, фенолсодержащих пен. Кроме того необходимо обеспечить защиту мембраны от возможных механических повреждений во время монтажа.

При укладке мембран на горизонтальные поверхности такая защита достигается путем применения разделительных слоев снизу и/или сверху материала в зависимости от конструкции изоляционной системы. В качестве разделительного слоя применяется иглопробивной геотекстиль плотностью не менее 300 г/м2. Полотнища геотекстиля свободно укладываются на подготовленное основание с нахлестом не менее 150 мм (рис. 5.47) и свариваются между собой горячим воздухом (рис. 5.48).

На вертикальные поверхности мембрана крепится путем точечной приварки горячим воздухом к вспомогательным элементам (металлическим элементам с ПВХ покрытием или ПВХ ронделям), механически закрепленным к основанию через разделительный слой (рис. 5.49). Рондель представляет собой крепежный элемент из пластифицированного ПВХ в виде диска, который пристреливается специальным пистолетом к бетонному основанию для последующей приварки к нему ПВХ мем-

511

браны. Вспомогательные элементы устанавливаются с шагом 1000— 1500 мм по горизонтали и 2000—2500 мм по вертикали. Вертикальный ряд вспомогательных элементов рекомендуется располагать как можно ближе к центру рулона.

Рис. 5.47. Укладка геотекстиля |

Рис. 5.48. Сварка полотен геотекстиля |

|

горячим воздухом |

Рис. 5.49. Крепление ПВХ мембраны к ронделям (1)

По уложенной ПВХ мембране устраивается защитный слой из термоскрепленного геотекстиля плотностью не менее 500 г/м2. Полотнища геотекстиля точечно приклеиваются к мембране полиуретановыми клеевыми составами с нахлестом не менее 150 мм и свариваются между собой горячим воздухом.

При укладке ПВХ мембраны на вертикальные поверхности необходимо выполнить ее защиту от механических повреждений в ходе выполнения работ по обратной засыпке грунта в пазухи котлована (рис. 5.50).

Перед сваркой необходимо удалить все загрязнения в области сварного шва. Для сварки полотен горячим воздухом применяются автоматические сварочные аппараты, на которых можно регулировать темпе-

512

ратуру воздушного потока от 20 до 650 °С, скорость движения аппарата и давление прижима, например Leister Twinny-T (рис. 5.51). Сварку мембраны допускается производить при температуре окружающего воздуха не ниже –15 °С и не выше +50 °С.

Рис. 5.50. Схема крепления ПВХ мембраны к вертикальной стене:

1 — железобетонная конструкция тоннеля; 2 — геотекстильное полотно ТехноНИКОЛЬ; 3 — гидроизоляционная мембрана; 4 — профилированная мембрана PLANTER; 5 — грунт обратной засыпки; 6 — рондель; 7 — сварной шов

Рис. 5.51. Автоматический сварочный аппарат Leister Twinny-T

513

По окончании монтажа производится контроль качества сварных швов и возможных повреждений ПВХ мембраны. Качество сварного шва определяют не ранее, чем через 30 мин после его выполнения. Контроль производится:

•визуально для выявления внутренних дефектов стыка мембран (пустот в шве, складок, разрушения верхнего слоя материала): сварной шов должен быть равномерный по всей длине, иметь глянец и вытек расплава 1—2 мм;

•с использованием тонкой шлицевой отвертки или аналогичного инструмента для проверки качества устройства (сварки) края шва;

•при помощи манометра с опрессовкой сварных швов путем нагнетания воздуха в контрольный канал при давлении 2 атм. с помощью компрессора;

•с помощью вакуумных колпаков и мыльного раствора.

Контроль качества при помощи манометра производится следующим образом. В проверочный канал (между зонами сварки) вводится игла, которая подключена к насосу с манометром (рис. 5.52). Если давление воздуха в течение 20 мин не падает больше, чем на 20 %, то сварной шов считается герметичным. При большем падении давления определяется зона некачественного шва (с применением мыльного раствора) и производится сварка данного места ручным способом или установка заплатки.

Рис. 5.52. Контроль качества сварного шва с помощью манометра

Проверка швов с помощью вакуумных колпаков осуществляется по следующей технологии. По линии сварного шва и на шов в тестируемом месте наносится мыльный раствор. На него устанавливается вакуумный колпак, из которого выкачивается воздух. Появление мыльных пузырей свидетельствует о некачественной сварке шва. Выявленные дефекты очищаются от мыльного раствора и свариваются заново или устанавливается заплатка.

514

5.3.2.3.Обмазочные материалы на битумной

ибитумно-полимерной основе

Обмазочные материалы на битумной и битумно-полимерной основе (мастики) широко применяются для защиты подземных частей зданий и сооружений. Основными достоинствами мастик являются простота нанесения, отсутствие швов и возможность нанесения на поверхность сложной конфигурации, в местах сопряжений и примыканий. Кроме того, мастики применяются для антикоррозионной защиты заглубляемых элементов конструкций.

Материалы, применяемые для обмазочной гидроизоляции, должны иметь адгезию к бетону не менее 0,1 МПа.

Физико-механические характеристики битумосодержащих мастик

Для гидроизоляции подземных частей зданий и сооружений используются мастики горячего и холодного нанесения.

•Мастика ТЕХНОНИКОЛЬ № 21 — холодная однокомпонентная мастика (описание см. главу 1, раздел 1.1.5). Применяется для создания гибкой гидроизоляции бетонных и металлических элементов подземных строительных конструкций.

•Мастика ТЕХНОНИКОЛЬ № 24 — мастика холодного нанесения,

всостав которой входят нефтяной битум, минеральные наполнители, технологические добавки и растворитель. Применяется для создания жесткого гидроизоляционного покрытия подземных бетонных конструкций.

•Мастика ТЕХНОНИКОЛЬ № 31 — холодная двухкомпонентная мастика (описание см. главу 1, раздел 1.1.5). Материал можно наносить на влажные (до 8 % по массе), но не мокрые основания. Применяется для создания гибкого гидроизоляционного покрытия бетонных подземных элементов строительных конструкций.

•Мастика ТЕХНОНИКОЛЬ № 33 — мастика холодного нанесения; состоит из водной эмульсии нефтяного битума, модифицированного латексом, и не содержит растворителей. Наносится механизированным способом. Мастику можно укладывать на подготовленную поверхность толщиной до 10 мм в один слой. Применяется для создания гибкой

515

гидроизоляции бетонных элементов подземных строительных конструкций.

• Мастика ТЕХНОНИКОЛЬ № 41 — мастика горячего нанесения (описание см. главу 1, раздел 1.1.5). Применяется для создания гибкой гидроизоляции бетонных и металлических элементов подземных строительных конструкций.

Физико-механические характеристики гидроизоляционных мастик ТЕХНОНИКОЛЬ приведены в табл. 5.19.

Таблица 5.19

Физико-механические характеристики гидроизоляционных мастик ТЕХНОНИКОЛЬ

Показатель |

|

Значение показателя |

|

|||

№ 21 |

№ 24 |

№ 31 |

№ 33 |

№ 41 |

||

|

||||||

Прочность сцепления, МПа, не менее: |

|

|

|

|

|

|

с металлом |

0,6 |

0,1 |

— |

— |

0,25 |

|

с бетоном |

0,9 |

0,1 |

0,45 |

0,6 |

0,2 |

|

Гибкость на брусе R = 5 мм, °С |

–35 |

–5 |

–15 |

–25 |

— |

|

Относительное удлинение при разрыве, |

|

|

|

|

|

|

%, не менее |

500 |

— |

700 |

900 |

1100 |

|

Водопоглощение в течение 24 ч, % по |

|

|

|

|

|

|

массе, не более |

0,4 |

0,4 |

1,0 |

0,4 |

1,0 |

|

Водонепроницаемость при давлении |

|

|

|

|

|

|

0,1 МПа в течение, ч |

24 |

24 |

24 |

24 |

24 |

|

Массовая доля нелетучих веществ, % |

50 |

65 |

65 |

65 |

100 |

|

Толщина одного слоя, мм |

1 |

0,7 |

1,0 |

2,0 |

2,0 |

|

Расход на один слой, кг/м2 |

2,0 |

1,0 |

1,5 |

3,0 |

2,0 |

|

Время высыхания одного слоя при тем- |

|

|

|

|

|

|

пературе +20 °С и влажности 50 %, ч |

24 |

24 |

5 |

5 |

4 |

|

Температура применения, °С |

–20...+30 |

+5...+30 |

–20...+30 |

|||

Влажность основания по массе, %, не |

|

|

|

|

|

|

более |

4 |

4 |

8 |

8 |

4 |

|

Общие сведения, классификация, основные показатели качества и методы испытаний кровельных и гидроизоляционных битумосодержащих мастик приведены в части 1, разделе 1.1.5 настоящего пособия.

516

Правила нанесения гидроизоляционных мастик

• Подготовка поверхности основания

Подготовка поверхности основания для нанесения гидроизоляционных мастик осуществляется аналогично подготовке поверхности основания рулонных битумно-полимерных материалов (см. часть 5, раздел 5.3.2.1).

Требования к поверхности основания для нанесения мастик приведены в табл. 5.16.

• Нанесение гидроизоляционных мастик

Мастики могут наноситься на вертикальные и горизонтальные поверхности только со стороны положительного давления воды.

Основными параметрами, контролируемыми при работе с мастиками, являются:

•влажность основания;

•толщина каждого слоя гидроизоляционного покрытия (в мокром

исухом состояниях);

•время высыхания каждого слоя.

Допустимые значения этих параметров для разных видов мастик приведены в табл. 5.18.

Увеличенная влажность основания приводит к образованию вздутий покрытия, резкому уменьшению адгезионных свойств и, как следствие, отслоению гидроизоляционного покрытия от защищаемой поверхности. Мастики можно наносить на бетонное основание только после завершения активных усадочных процессов в бетоне.

Битумные или битумно-полимерные мастики следует наносить в 2—4 слоя. Общая толщина мастичной гидроизоляции зависит от глубины заложения фундамента (табл. 5.20).

Таблица 5.20

Общая толщина мастичной гидроизоляции

Глубина заложения |

Общая толщина гидроизоляции |

|

битумной или битумно-полимерной |

||

фундамента, м |

||

мастикой, мм |

||

|

||

0—3 |

2 |

|

3—5 |

2—4 |

517

Контроль толщины слоя мастики в мокром состоянии осуществляется при помощи штангенциркуля, специального диска (рис. 5.53, а) или гребенки (рис. 5.53, б). Толщину слоя мастики в сухом состоянии измеряют при помощи толщиномеров (рис. 5.53, в).

Рис. 5.53. Приборы для измерения толщины слоя мастики: а — диск;

б — гребенка; в — толщиномер

Если нанести слой мастики большей толщины, чем указано в техническом листе на материал, то растворитель не сможет эффективно испаряться из покрытия, что может привести к внутренним напряжениям в материале и, как следствие, к разрыву покрытия, а также к отсутствию должной адгезии гидроизоляционной мастики к основанию. То же самое произойдет, если нанести последующий слой мастики по невысохшему предыдущему слою. Время высыхания материала зависит от температуры и влажности (как окружающего воздуха, так и основания) и указывается в техническом листе на материал.

Мастики наносятся на поверхность вручную (при помощи кисти или валика) либо механизированным способом (установками воздушного и безвоздушного распыления) снизу вверх. При этом следует учитывать коэффициент потерь для каждого способа нанесения (табл. 5.21).

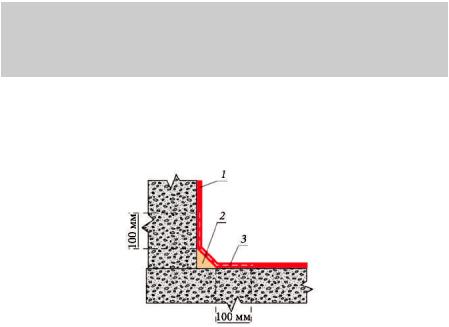

В местах сопряжения конструкций, устройства примыканий, проходов коммуникаций, переходов с горизонтальной на вертикальную поверхность и т.д. мастичную гидроизоляцию выполняют с дополнительным армированием. В качестве армирующего материала применяют стеклоткани и стеклохолсты, которые должны выходить за усиливаемую зону не менее, чем на 100 мм (рис. 5.54). Полотнища холста или ткани укладывают с нахлестом 80—100 мм. Армирующий материал утапливается в первом слое мастики и тщательно прокатывается валиком

518

для обеспечения плотного примыкания к основанию по всей поверхности, без образования пустот под ним. После укладки армирующего материала наносится второй слой мастики.

Таблица 5.21

Коэффициент потерь в зависимости от метода нанесения мастики

|

Коэффициент потерь в зависимости |

||

Метод нанесения |

от ровности поверхности |

||

Ровная поверхность |

Поверхность сложной |

||

|

|||

|

больших объемов |

формы и малых объемов |

|

Вручную |

1,1 |

1,1 |

|

Воздушное распыление |

1,4 |

1,4 |

|

Безвоздушное распыление |

1,25 |

1,6 |

|

Рис. 5.54. Дополнительное армирование мастики в местах сопряжений:

1 — мастика; 2 — галтель 100×100 мм; 3 — стеклоткань

Слой мастичной гидроизоляции считается высохшим, если он не прилипает к ногам при ходьбе. В этом случае можно продолжать работы по устройству следующего слоя.

Перед обратной засыпкой котлована гидроизоляционное мастичное покрытие требует установки защитного устройства. На вертикальных поверхностях для этих целей используются прижимные стенки из кирпича, пристенные дренажи, плиты из экструзионного пенополистирола, геотекстиль с битумной пропиткой, плоские дренажи из профилированных полимерных рулонных материалов.

519