ментного состава с быстрым набором прочности. Размер галтели 100×100 мм. Также можно использовать битумно-полимерные шнуры треугольного сечения размером не менее 40×40 мм. Не допускается изготовление галтелей из минеральной ваты.

Таблица 5.16

Требования к поверхности основания для устройства гидроизоляционных покрытий

|

|

Рулонные |

|

|

Рулонные |

битумно- |

|

|

битумно- |

полимерные |

|

|

полимерные |

и полимерные |

|

Показатель |

материалы, |

материалы, |

Мастики |

|

уложенные |

уложенные |

|

|

методом |

методом |

|

|

наплавления |

свободной |

|

|

|

укладки |

|

Прочность бетона на отрыв, МПа, |

|

1,5 |

|

не менее |

|

|

|

Влажность основания, %, не более |

4 |

8 |

4; |

|

|

|

8 (для мастик |

|

|

|

на водной |

|

|

|

основе) |

Шероховатость: |

3-III |

2-III |

2-III |

класс шероховатости |

суммарная площадь отдельных |

|

|

|

раковин и углублений на 1 м2, %, |

|

|

|

при глубине раковин до 3 мм |

До 0,2 |

До 0,2 |

До 0,2 |

поверхностная пористость, % |

До 10 |

До 20 |

До 20 |

Ровность основания |

Отклонение поверхности основания вдоль уклона |

|

и на горизонтальной поверхности ±5 мм, поперек |

|

уклона и на вертикальной поверхности — ±10 мм. |

|

Число неровностей (плавного очертания протя- |

|

женностью не более 150 мм) на площади поверх- |

|

ности 4 м2 не более 2 |

|

Примечания:

1.Требования к влажности и шероховатости основания согласно СНиП 3.04.03 [14].

2.Требования к ровности основания согласно СНиП 3.04.01 [13].

3.Влажность основания измеряется влагомером.

Требования к поверхности основания для устройства гидроизоляционных покрытий, выполненных из рулонных и мастичных материалов, а также контролируемые параметры приведены в табл. 5.16.

Для обеспечения необходимого сцепления наплавляемых (приклеиваемых) рулонных битумно-полимерных материалов и мастик с основанием все поверхности из цементно-песчаного раствора и бетона должны быть обработаны грунтовочными холодными составами (праймерами). Расход праймера составляет примерно 0,25—0,35 л/м2 в зависимости от впитывающей способности основания. В качестве грунтовки, наносимой на сухие поверхности, могут применяться:

•праймер битумный ТЕХНОНИКОЛЬ № 01 при влажности основания не более 4 % по массе (описание см. главу 1, раздел 1.1.5);

•праймер битумный эмульсионный ТЕХНОНИКОЛЬ № 04 при влажности основания до 8 % по массе (использование возможно при температурах не ниже +5 °С).

Физико-механические характеристики праймера ТЕХНОНИКОЛЬ

№04 приведены в табл. 5.17.

Таблица 5.17

Физико-механические характеристики праймера ТЕХНОНИКОЛЬ № 04

Показатель |

Значение показателя |

Основа |

Битумно-эмульсионная |

Массовая доля нелетучих веществ, %, в пределах |

25—40 |

Время высыхания при 20 °С, ч, не более |

1 |

Температура размягчения, °С, не ниже |

+75 |

Условная вязкость, с, |

5—30 |

Температура применения, °С |

+5—+30 |

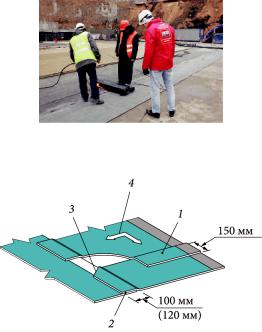

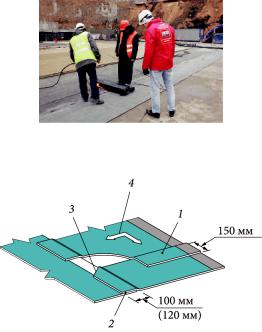

Праймер наносится на подготовленное основание в один слой с помощью кистей, щеток или валиков (рис. 5.33).

Гидроизоляционные материалы наплавляются (приклеиваются) после полного высыхания огрунтованной поверхности. Перед началом работ по укладке материала на горизонтальной поверхности необходимо выполнить устройство слоев усиления в районе деформационных швов, в зоне прохождения различного вида коммуникаций, в местах приямков и т.д.

Рис. 5.33. Нанесение праймера на бетонное основание

• Укладка рулонных битумно-полимерных материалов

Укладка рулонных битумно-полимерных материалов в зависимости от вида материала и типа изоляционной системы может быть произведена следующими способами:

•приклеиванием материала на подготовленное основание;

•свободной укладкой материала (только для горизонтальных поверхностей);

•свободной укладкой материала с механической фиксацией к основанию с помощью специальных крепежных изделий.

Для приклеивания к основанию могут использоваться наплавляемые

исамоклеящиеся битумно-полимерные материалы.

Слои гидроизоляционного покрытия из битумно-полимерных наплавляемых материалов укладываются огневым способом с использованием открытого пламени. Для укладки требуется ручная газовая горелка, подсоединенная при помощи кислородного шланга к газовому баллону через специальное переходное устройство — газовый редуктор. Работы по укладке наплавляемых материалов должны выполняться с соблюдением норм требований безопасности и охраны труда (рис. 5.34).

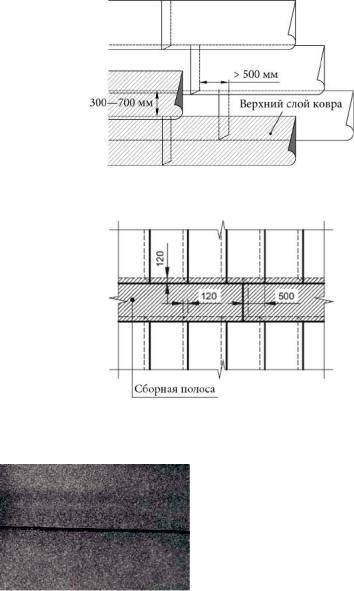

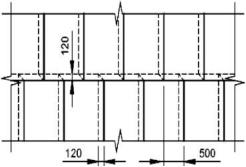

В процессе производства гидроизоляционных работ необходимо обеспечить нахлест смежных полотнищ рулонных материалов (боковой нахлест) на величину:

•100 мм — при двухслойной укладке;

•120 мм — при однослойной укладке.

Торцевой нахлест рулонов должен составлять 150 мм.

Для увеличения надежности и герметичности торцевого нахлеста осуществляется подрезка угла полотнища материала, уложенного внахлест снизу (рис. 5.35).

Рис. 5.34. Укладка наплавляемых битумно-полимерных рулонных материалов

Рис. 5.35. Нахлесты полотнищ рулонных материалов при укладке методом приклеивания: 1 — торцевой нахлест; 2 — боковой нахлест; 3 — подрезка угла полотнища; 4 — направление уклона

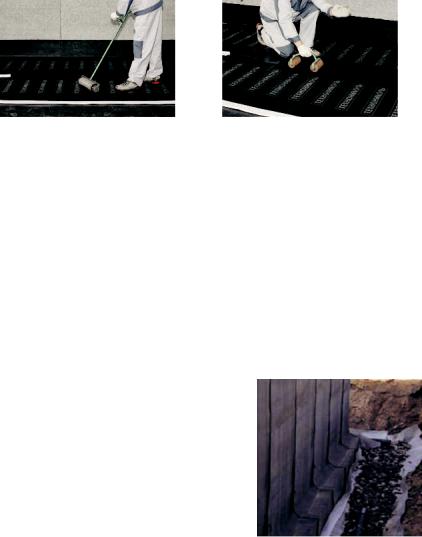

После укладки нижнего слоя покрытия на горизонтальной поверхности производится укладка верхнего слоя. Раскатка рулонов верхнего слоя покрытия осуществляется в том же направлении, которое было выбрано для нижнего слоя. При этом не допускается перекрестное наклеивание полотнищ рулонов верхнего и нижнего слоев.

Расстояние между боковыми стыками полотнищ гидроизоляционных материалов в смежных слоях должно составлять не менее 300 мм. Торцевые нахлесты соседних полотнищ должны быть смещены относительно друг друга не менее чем на 500 мм (рис. 5.36).

При устройстве однослойного покрытия разбежку торцевых швов можно не выполнять, если укладывать полотна методом сборной полосы (рис. 5.37), что позволяет соблюдать правило формирования Т-образного шва. При этом торцевые швы в сборной полосе не должны совпадать с продольными швами полотен основного направления укладки.

Рис. 5.36. Смещение полотнищ гидроизоляционных материалов в смежных слоях

Рис. 5.37. Устройство однослойного гидроизоляционного покрытия методом сборной полосы

Рис. 5.38. Вытекание битумной массы из-под боковой кромки материала

Одним из признаков герметичности шва является вытекание битумной массы из-под боковой кромки материала сплошным валиком примерно на 5—25 мм (рис. 5.38).

Наплавленные рулоны не должны иметь складок, морщин и волн. Для недопущения указанных дефектов полотнища прикатывают мягкими щетками или валиками, при этом движения осуществляются от оси ру-

Рис. 5.41. Гидроизоляция

вертикальной поверхности

лона по диагонали к его краям, пока подложка находится в размягченном состоянии (рис. 5.39).

Особенно тщательно прикатывают нахлесты (рис. 5.40).

Рис. 5.39. Прикатка рулона валиками |

Рис. 5.40. Прикатка нахлестов |

|

рулонных материалов |

При свободной укладке рулонных материалов на горизонтальной поверхности полотнища свариваются между собой только в зоне нахлеста. В этом случае боковой нахлест материалов составляет не менее 120 мм, торцевой — 150 мм (см. рис. 5.35).

Для предотвращения сдвига гидроизоляционные полотна располагаются таким образом, чтобы нагрузки, действующие на материал при устройстве защитной бетонной стяжки, были направлены перпендикулярно к поверхности полотна и равномерно распределены.

Перед началом работ по укладке материалов на вертикальной поверхности выполняется устройство слоев усиления в местах переходов с горизонтальной на вертикальную поверхность, в районе деформационных швов, внутренних и внешних углов, вводов коммуникаций и т.п.

Правила укладки наплавляемых материалов на вертикальную поверхность те же, что и при укладке наплавляемых материалов на горизонтальной поверхности. Основное отличие заключается в технике наплавления рулонных материалов.

Раскатка рулонов при устройстве вертикального гидроизоляционного полотна осуществляется в одном направлении, снизу вверх (рис. 5.41).

При устройстве однослойного гидроизоляционного покрытия на вертикальных поверхностях можно не выполнять разбежку торцевых швов на 500 мм, а укладывать полотна торцевыми швами в одну линию. В этом случае полотна последующего слоя необходимо укладывать со сдвигом на 500 мм, соблюдая правило формирования Т-образного шва (рис. 5.42).

Рис. 5.42. Устройство разбежки торцевых швов

При свободной укладке однослойного гидроизоляционного покрытия на вертикальных и наклонных поверхностях полотна можно крепить к основанию механически двумя способами:

•с помощью тарельчатых держателей диаметром 50 мм с крепежными элементами;

•металлическими полосами толщиной 3—4 мм, шириной 40 мм, длиной 600 мм с крепежными элементами.

После механического крепления полотна свариваются между собой только в зоне нахлеста (боковой нахлест — не менее 120 мм, торцевой — 150 мм). В качестве крепежей применяют элементы, не подверженные коррозионному износу: саморезы с полиамидной гильзой, дюбель-гвоз- ди или дюбель-шурупы.

При свободной укладке материалов на вертикальных и наклонных поверхностях слои усиления могут полностью наплавляться по огрунтованному основанию либо механически крепиться к основанию с помощью металлических полос или тарельчатых держателей. Крепежи в слой усиления устанавливаются на расстоянии 50 мм от края усиливаемого узла.

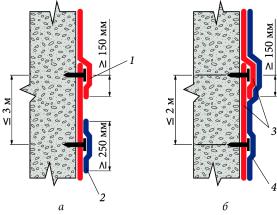

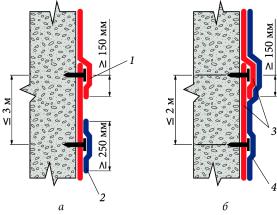

Шаг крепления рулона по высоте составляет не более 3 м при устройстве однослойного покрытия и не более 2 м при устройстве многослойного покрытия, с обязательным креплением края рулона. Крепежный элемент после фиксации перекрывается нахлестом рулона следующего слоя шириной минимум 150 мм или бандажом («заплаткой») (при однослойном покрытии) шириной 250 мм. Бандаж изготавливается из отрезка рулона материала, из которого выполняется гидроизоляционное покрытие (рис. 5.43).

Рис. 5.43. Механическое крепление гидроизоляционного покрытия при укладке на вертикальной поверхности: а — однослойного; б — многослойного;

1 — рулонный материал; 2 — бандаж; 3 — рулонный материал 1-й слой; 4 — рулонный материал 2-й слой

Укладка горизонтального полотна производится следующим образом. Гидроизоляционное полотно заводится на отметку выше уровня отметки земли на высоту 0,3—0,5 м. Верхний край рулона закрепляется к цокольной конструкции сооружения профилированной металлической краевой рейкой механически, независимо от способа укладки материала (наплавлением, механически или по самоклеящейся технологии). Полотно защищается утеплителем (XPS плитами) или внешним защитным отделочным покрытием для предотвращения механического повреждения рулонного материала при обратной засыпке котлована и для защиты от УФ-излучения, если промежуток времени между устройством покрытия и засыпкой котлована превышает 7 сут.

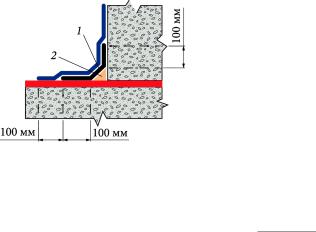

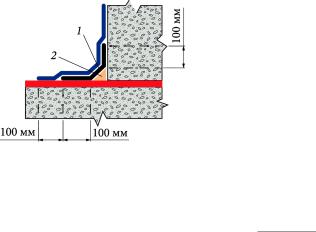

Соединение горизонтального и вертикального полотен выполняют с обязательным усилением шва дополнительной полосой гидроизоляционного материала шириной не менее 300 мм (рис. 5.44).

Рис. 5.44. Соединение горизонтального и вертикального гидроизоляционных полотен: 1 — полоса усиления;

2 — переходная галтель

5.3.2.2. Рулонные полимерные материалы (мембраны)

Вотличие от гидроизоляционных покрытий, выполненных из би- тумно-полимерных рулонных материалов, полимерные мембраны не требуют сплошного приклеивания к основанию. Мембраны производятся толщиной от 1,5 до 3,0 мм и укладываются в 1 слой (реже в 2 слоя). Размеры рулона (20×2 м) позволяют сократить количество сварных швов в мембране и существенно увеличить скорость монтажа.

Еще одна особенность полимерных мембран заключается в том, что монтаж осуществляется безогневым способом, а сварка швов происходит при помощи горячего воздуха. При этом прочность сварного шва получается выше, чем прочность самого материала. Помимо этого мембраны имеют следующие преимущества: не требуют тщательного выравнивания основания, обладают практически нулевым водопоглощением, высокой устойчивостью к старению, гниению и прорастанию корней.

Вкачестве рулонных полимерных покрытий для устройства гидроизоляции подземных частей зданий и сооружений наибольшее распространение получили неармированные мембраны на основе пластифицированного поливинилхлорида (ПВХ). В состав ПВХ мембран входят специальные стабилизаторы, которые обеспечивают материалу высо-

кую биостойкость, стойкость к воздействию растворов солей, присутствующих в грунте, слабых растворов неорганических кислот и щелочей.

Физико-механические характеристики полимерных гидроизоляционных мембран

Для гидроизоляции подземных частей зданий и сооружений применяются полимерные мембраны LOGICBASE V-SL и LOGICBASE V-ST:

•LOGICBASE V-SL — неармированная двухслойная гидроизоляционная мембрана на основе пластифицированного ПВХ с ярко-желтым сигнальным слоем, который позволяет по изменению цвета легко обнаружить поврежденный в процессе монтажа участок мембраны и принять необходимые меры по его ремонту (рис. 5.45, а).

•LOGICBASE V-ST — неармированная двухслойная гидроизоляционная мембрана на основе пластифицированного ПВХ, которая имеет специальную текстурную поверхность, обеспечивающую возможность проведения вакуумного теста для контроля целостности гидроизоляции

впроцессе монтажа и эксплуатации (рис. 5.45, б).

Рис. 5.45. Полимерные мембраны LOGICBASE V-SL (а);

LOGICBASE V-ST (б)

Физико-механические характеристики материалов LOGICBASE V-SL

иLOGICBASE V-ST приведены в табл. 5.18.

Взависимости от глубины заложения фундамента применяются полимерные мембраны различной толщины. Так, при глубине заложения до 10 м достаточная толщина мембраны составляет 1,5 мм, свыше 10 м — не менее 2 мм.