В процессе установки гидроизоляционная лента может быть состыкована с наружным гидроизоляционным покрытием либо располагаться под контуром гидроизоляции. Гидроизоляционные ленты удобно применять в местах сопряжения различных элементов (например при переходе с горизонтальной на вертикальную поверхность).

5.3. Устройство гидроизоляционных покрытий

5.3.1. Общие требования к поверхности и правила подготовки поверхности основания для устройства гидроизоляционного покрытия

Подготовка поверхности перед нанесением гидроизоляционных покрытий — одна из самых ответственных, а зачастую и самая сложная и трудоемкая технологическая операция. Так как бетон является самым распространенным строительным материалом, то чаще всего подготовке подлежат поверхности из бетона и железобетона, реже из кирпича и натурального камня (известняка, песчаника и т.д.). Качество подготовки поверхности зависит от применяемого гидроизоляционного материала и должно удовлетворять определенным требованиям, которые указываются производителем конкретного материала. Можно выделить основные требования к качеству подготовки бетонных и железобетонных поверхностей:

•отсутствие рыхлых легко отслаивающихся элементов;

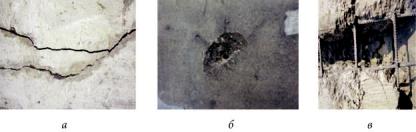

•отсутствие трещин, сколов и раковин, участков непровибрированного бетона (рис. 5.29);

•необходимую ровность поверхности;

•прочность бетона на отрыв не менее 1,5 МПа;

•удаление всех загрязнений и материалов, препятствующих адгезии (грязи, пыли, цементного молочка, опалубочной смазки и т.д.);

•удаление бетона, загрязненного хлоридами;

•допустимую влажность бетона основания.

При невыполнении требований по подготовке поверхности качество гидроизоляционного покрытия и всей гидроизоляционной системы будет низким. Способы подготовки бетонной поверхности назначают в зависимости от степени разрушения конструкции, вида и объема по-

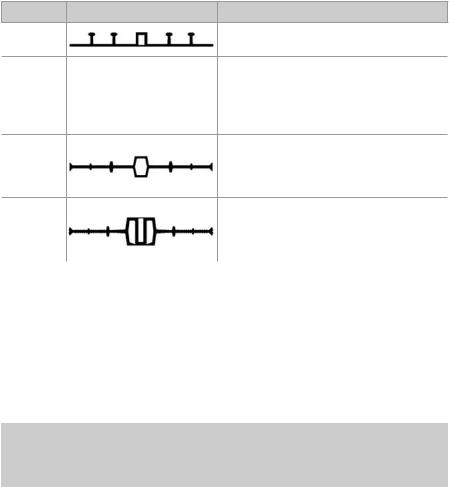

глубленных и подземных сооружений. Применяется при новом строительстве совместносгидроизоляционнымиПВХмембранами

глубленных и подземных сооружений. Применяется при новом строительстве совместносгидроизоляционнымиПВХмембранами