- •Курсовой проект

- •Оглавление

- •Аннотация

- •Введение

- •1 Обзор конструкций горизонтальных многоцелевых станков

- •1.1 Станок горизонтально-расточный модели 2а620ф11

- •1.2 Станок многоцелевой горизонтально-расточной 2в622ф4

- •1.3 Станок многоцелевой горизонтальный расточно-фрезерный 2в622ф11-1

- •1.4 Горизонтально-расточной станок 2а636ф2

- •1.5 Станок горизонтально-расточной 2а637ф1

- •1.6 Станок горизонтально-расточной модель 2н637ф2и-01

- •1.7 Обрабатывающий центр 2627мф4

- •1.8 Станок горизонтально-расточной 2620вф1

- •1.9 Станок горизонтально-расточной 2а622ф2-1

- •1.10 Станок горизонтальный сверлильно-фрезерно-расточный с чпу ир800пм8ф4

- •1.11 Многоцелевой сверлильно-фрезерно-расточной станок ир320пмф4

- •2 Патентно-информационный поиск шпиндельных бабок и шпиндельных узлов

- •2.1 Информационный поиск

- •3 Определение мощности привода и выбор электродвигателя

- •4 Кинематический расчет главного привода

- •4.18 Определение передаточных отношений и передаточных чисел передач

- •4.19 Определений чисел зубьев зубчатых колес передач

- •4.20 Кинематическая схема многоцелевого сверлильно-фрезерно-расточного станка с консольной шпиндельной бабкой с автономным шпиндельным узлом

- •6.1.4 Расчет нормального и окружного модуля постоянной косозубой зубчатой передачи на контактную выносливость

- •6.1.5 Расчет постоянной косозубой зубчатой передачи на изгибную прочность

- •6.1.6 Выбор модуля и округление его до стандартного значения

- •6.1.7 Расчёт геометрических параметров постоянной косозубой передачи

- •6.1.8 Проверочный расчет постоянной косозубой зубчатой передачи на контактную выносливость зубьев

- •6.2 Расчёт наиболее нагруженной косозубой зубчатой групповой передачи

- •6.2.1 Исходные данные

- •6.2.2 Выбор материала и термической обработки зубчатых колес

- •6.2.3 Расчёт наиболее нагруженной косозубой зубчатой групповой передачи на контактную выносливость

- •6.2.4 Расчет нормального и окружного модуля для наиболее нагруженной косозубой зубчатой групповой передачи на контактную выносливость

- •6.1.5 Расчет наиболее нагруженной косозубой зубчатой групповой передачи на изгибную прочность

- •6.2.6 Выбор модуля и округление его до стандартного значения

- •6.1.7 Расчёт геометрических параметров наиболее нагруженной косозубой зубчатой групповой передачи

- •6.3 Расчёт геометрических параметров 2-ой косозубой зубчатой групповой передачи

- •6.3.1 Исходные данные

- •6.3.2 Расчёт геометрических параметров

- •6.4 Расчёт постоянной прямозубой зубчатой передачи

- •6.4.1 Исходные данные

- •6.4.2 Выбор материала и термической обработки зубчатых колес

- •6.4.3 Расчет постоянной прямозубой зубчатой передачи на контактную выносливость

- •6.1.4 Расчет нормального модуля постоянной прямозубой зубчатой передачи на контактную выносливость

- •6.4.5 Расчет постоянной прямозубой зубчатой передачи на изгибную прочность

- •6.1.6 Выбор модуля и округление его до стандартного значения

- •6.4.7 Расчёт геометрических параметров постоянной прямозубой передачи

- •7 Проектный расчет валов

- •8.1 Разработка конструкции шпиндельного узла

- •8.1.1 Выбор материала конструкции

- •8.1.2 Выбор переднего конца шпинделя

- •8.1.3 Обоснование диаметра передней шейки шпинделя и межопорного расстояния

- •8.1.4 Выбор типа подшипников для опор шпинделя

- •8.1.5 Обоснование схемы установки подшипников в опорах

- •8.1.6 Выбор материала для шпинделя

- •8.1.7 Обоснование метода и системы смазывания шпиндельных опор

- •8.1.8 Описание уплотнений шпиндельных опор

- •8.1.9 Обоснование допустимых отклонений размеров поверхностей сопряженных с подшипниками опор шпинделя

- •9 Проверочный расчёт вала

- •9.1 Проверочный расчет вала на статическую прочность

- •9.1.1 Расчет сил косозубой передачи z3-z4

- •9.1.2 Расчет сил прямозубой передачи z7-z8

- •9.1.3 Определение опорных реакций и построение изгибающих, крутящих и эквивалентных моментов

- •9.2 Проверочный расчет вала на усталостную прочность

- •10 Расчет нагрузок на шпиндель

- •11 Расчет шпиндельного узла на жесткость

- •12 Описание системы смазывания

- •13 Регулирование натягов подшипников шпинделя

- •13 Схема смазывания шпиндельных опор

- •14 Механизм переключения коробки скоростей

- •15 Технические требования

- •Литература

- •Приложения

8.1 Разработка конструкции шпиндельного узла

8.1.1 Выбор материала конструкции

Для выбора материала используем таблицу 3.13, стр. 49[1]. При выборе той или иной марки стали следует учитывать, что она должна быть относительно дешевой, не дефицитной и отвечать необходимым техническим и эксплуатационным требованиям.

Выбираем материал сталь 20ХН3А. Предварительно также назначаем термообработку – цементация с закалка. Цементация с последующей закалкой позволяет получит твердость зубьев 58…62HRC и вязкую сердцевину 32…42 HRC, хорошо сопротивляющуюся изгибным напряжениям. Глубина цементации (0.2…0.25)m, но не более 1.5…2 мм. Недостатками цементации являются: искажение формы зуба, возможность продавливания хрупкого цементированного слоя (особенно при передачи динамических нагрузок) из-за недостаточной прочности сердцевины, плохая прирабатываемость зубьев. Для предупреждения продавливаемости рекомендуют применять следующие стали: 20Х, 12ХН3А, 20ХН3А, 18ХГТ . Как видим выбранная сталь 20ХН3А соответствует рекомендациям.

Корпусные детали, требующие высокой прочности и вибро-устойчивости, изготавливаются из серого чугуна СЧ15 или СЧ21. После предварительной механической обработки детали подвергаются старению.

Следует отметить, что цементацию применяют в тех случаях, когда необходима высокая контактная и изгибная прочность зубьев и ограничиваются массогабаритные показатели передач. Для устранения погрешностей, возникающих при цементации, применим шлифование и притирку.

Выбор и обоснование посадок зубчатых колёс и подшипников [4]:

Зубчатые колеса, работающие без ударных нагрузок - H7 / js6; H7 / k6; H7 / n6;H7 / m6;

Фланцы, крышки под подшипники - H7 / h6; H7 / js6; H7 / g6; H7 / f 7;

H7 / k6;

Распорные втулки на валах - H7 / f 7; H9 / f 9; H11 / h11;

Муфты, шкивы ременной передачи - H7 / h6; H7 / js6; H7 / k6;

Допуск вала под подшипники качения - js6; k6; n6; m6;

Допуск отверстия корпуса под подшипники качения – H6; H7; Js7.

8.1.2 Выбор переднего конца шпинделя

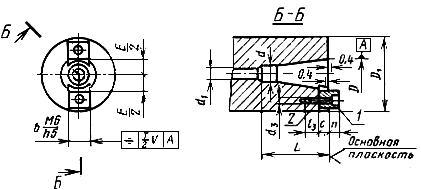

Согласно условию задания передний конец шпинделя проектируемого узла станка выбираем по ГОСТ 24644-81, К=50.

Рисунок 8.1 – Вид на передний конец шпинделя

Таблица 8.1 – Размеры переднего конца шпинделя

8.1.3 Обоснование диаметра передней шейки шпинделя и межопорного расстояния

Размеры шпинделя влияют на его жесткость, температуру опор, точность. Так, с увеличением диаметра повышается жесткость, но и возрастает тепловыделение. Жесткость зависит также от расстояния между опорами и длины консоли. Расстояние от переднего торца шпинделя до середины передней опоры, называемое вылетом шпинделя, выбирается минимальным.

Передний конец шпинделя служит для базирования и закрепления режущего инструмента. Передние концы выполняются по государственным стандартам.

Диаметр посадочного отверстия переднего подшипника определяется наибольшей частотой вращения шпинделя; диаметр переднего конца шпинделя – наибольшей допускаемой температурой.

Диаметр передней шейки шпинделя под посадочное отверстие переднего подшипника определяем по зависимости:

где k – характеристика быстроходности, для средних многоцелевых станков k задается диапазоном (3…5)·105мм·мин-1;

nmax – максимальная частота вращения шпинделя, 4500 мин-1;

Тогда:

Принимаем d=80 мм по ГОСТ 831-75 для подшипников.

Диаметр шейки

шпинделя в задней опоре:

,

,

Где d – диаметр шейки шпинделя в передней опоре, мм; d=80мм.

.

.

Принимаем

=70мм.

=70мм.

Межопорное расстояние рассчитывается по формуле:

где l – межопорное расстояние, мм;

a – вылет консоли шпинделя, мм; a=80 мм.

Принимаем межопорное расстояние l=200 мм.