- •Курсовой проект

- •Оглавление

- •Аннотация

- •Введение

- •1 Обзор конструкций горизонтальных многоцелевых станков

- •1.1 Станок горизонтально-расточный модели 2а620ф11

- •1.2 Станок многоцелевой горизонтально-расточной 2в622ф4

- •1.3 Станок многоцелевой горизонтальный расточно-фрезерный 2в622ф11-1

- •1.4 Горизонтально-расточной станок 2а636ф2

- •1.5 Станок горизонтально-расточной 2а637ф1

- •1.6 Станок горизонтально-расточной модель 2н637ф2и-01

- •1.7 Обрабатывающий центр 2627мф4

- •1.8 Станок горизонтально-расточной 2620вф1

- •1.9 Станок горизонтально-расточной 2а622ф2-1

- •1.10 Станок горизонтальный сверлильно-фрезерно-расточный с чпу ир800пм8ф4

- •1.11 Многоцелевой сверлильно-фрезерно-расточной станок ир320пмф4

- •2 Патентно-информационный поиск шпиндельных бабок и шпиндельных узлов

- •2.1 Информационный поиск

- •3 Определение мощности привода и выбор электродвигателя

- •4 Кинематический расчет главного привода

- •4.18 Определение передаточных отношений и передаточных чисел передач

- •4.19 Определений чисел зубьев зубчатых колес передач

- •4.20 Кинематическая схема многоцелевого сверлильно-фрезерно-расточного станка с консольной шпиндельной бабкой с автономным шпиндельным узлом

- •6.1.4 Расчет нормального и окружного модуля постоянной косозубой зубчатой передачи на контактную выносливость

- •6.1.5 Расчет постоянной косозубой зубчатой передачи на изгибную прочность

- •6.1.6 Выбор модуля и округление его до стандартного значения

- •6.1.7 Расчёт геометрических параметров постоянной косозубой передачи

- •6.1.8 Проверочный расчет постоянной косозубой зубчатой передачи на контактную выносливость зубьев

- •6.2 Расчёт наиболее нагруженной косозубой зубчатой групповой передачи

- •6.2.1 Исходные данные

- •6.2.2 Выбор материала и термической обработки зубчатых колес

- •6.2.3 Расчёт наиболее нагруженной косозубой зубчатой групповой передачи на контактную выносливость

- •6.2.4 Расчет нормального и окружного модуля для наиболее нагруженной косозубой зубчатой групповой передачи на контактную выносливость

- •6.1.5 Расчет наиболее нагруженной косозубой зубчатой групповой передачи на изгибную прочность

- •6.2.6 Выбор модуля и округление его до стандартного значения

- •6.1.7 Расчёт геометрических параметров наиболее нагруженной косозубой зубчатой групповой передачи

- •6.3 Расчёт геометрических параметров 2-ой косозубой зубчатой групповой передачи

- •6.3.1 Исходные данные

- •6.3.2 Расчёт геометрических параметров

- •6.4 Расчёт постоянной прямозубой зубчатой передачи

- •6.4.1 Исходные данные

- •6.4.2 Выбор материала и термической обработки зубчатых колес

- •6.4.3 Расчет постоянной прямозубой зубчатой передачи на контактную выносливость

- •6.1.4 Расчет нормального модуля постоянной прямозубой зубчатой передачи на контактную выносливость

- •6.4.5 Расчет постоянной прямозубой зубчатой передачи на изгибную прочность

- •6.1.6 Выбор модуля и округление его до стандартного значения

- •6.4.7 Расчёт геометрических параметров постоянной прямозубой передачи

- •7 Проектный расчет валов

- •8.1 Разработка конструкции шпиндельного узла

- •8.1.1 Выбор материала конструкции

- •8.1.2 Выбор переднего конца шпинделя

- •8.1.3 Обоснование диаметра передней шейки шпинделя и межопорного расстояния

- •8.1.4 Выбор типа подшипников для опор шпинделя

- •8.1.5 Обоснование схемы установки подшипников в опорах

- •8.1.6 Выбор материала для шпинделя

- •8.1.7 Обоснование метода и системы смазывания шпиндельных опор

- •8.1.8 Описание уплотнений шпиндельных опор

- •8.1.9 Обоснование допустимых отклонений размеров поверхностей сопряженных с подшипниками опор шпинделя

- •9 Проверочный расчёт вала

- •9.1 Проверочный расчет вала на статическую прочность

- •9.1.1 Расчет сил косозубой передачи z3-z4

- •9.1.2 Расчет сил прямозубой передачи z7-z8

- •9.1.3 Определение опорных реакций и построение изгибающих, крутящих и эквивалентных моментов

- •9.2 Проверочный расчет вала на усталостную прочность

- •10 Расчет нагрузок на шпиндель

- •11 Расчет шпиндельного узла на жесткость

- •12 Описание системы смазывания

- •13 Регулирование натягов подшипников шпинделя

- •13 Схема смазывания шпиндельных опор

- •14 Механизм переключения коробки скоростей

- •15 Технические требования

- •Литература

- •Приложения

8.1.9 Обоснование допустимых отклонений размеров поверхностей сопряженных с подшипниками опор шпинделя

Если подшипники качения сопрягаются с деталями относительно низкой точности, в процессе монтажа подшипников и регулирования зазоров или натяга профиль дорожек качения искажается, в результате чего жесткость и точность шпиндельного узла снижаются. Поэтому отклонения размеров и форм поверхностей деталей, сопряженных с подшипниками качения, должны быть меньше отклонений контактирующих с ними поверхностей подшипников. Посадки подшипников, принятые в соответствии с предложенными рекомендациями и способами монтажа, показаны на прилагаемых чертежах спроектированного привода.

9 Проверочный расчёт вала

9.1 Проверочный расчет вала на статическую прочность

Для определения наиболее нагруженного сечения вала по эквивалентному моменту принимаем, что передача вращающего момента будет происходить по наиболее нагруженным шестерням и колесам. С вала 2 на промежуточный вал 3 передача крутящего момента происходит по паре z3-z4 (z3=29; z4=51), а с вала 3 на шпиндель по паре z7-z8 (z7=40; z8=45). Крутящий момент на промежуточном вале равен T3=93,5 Н·м.

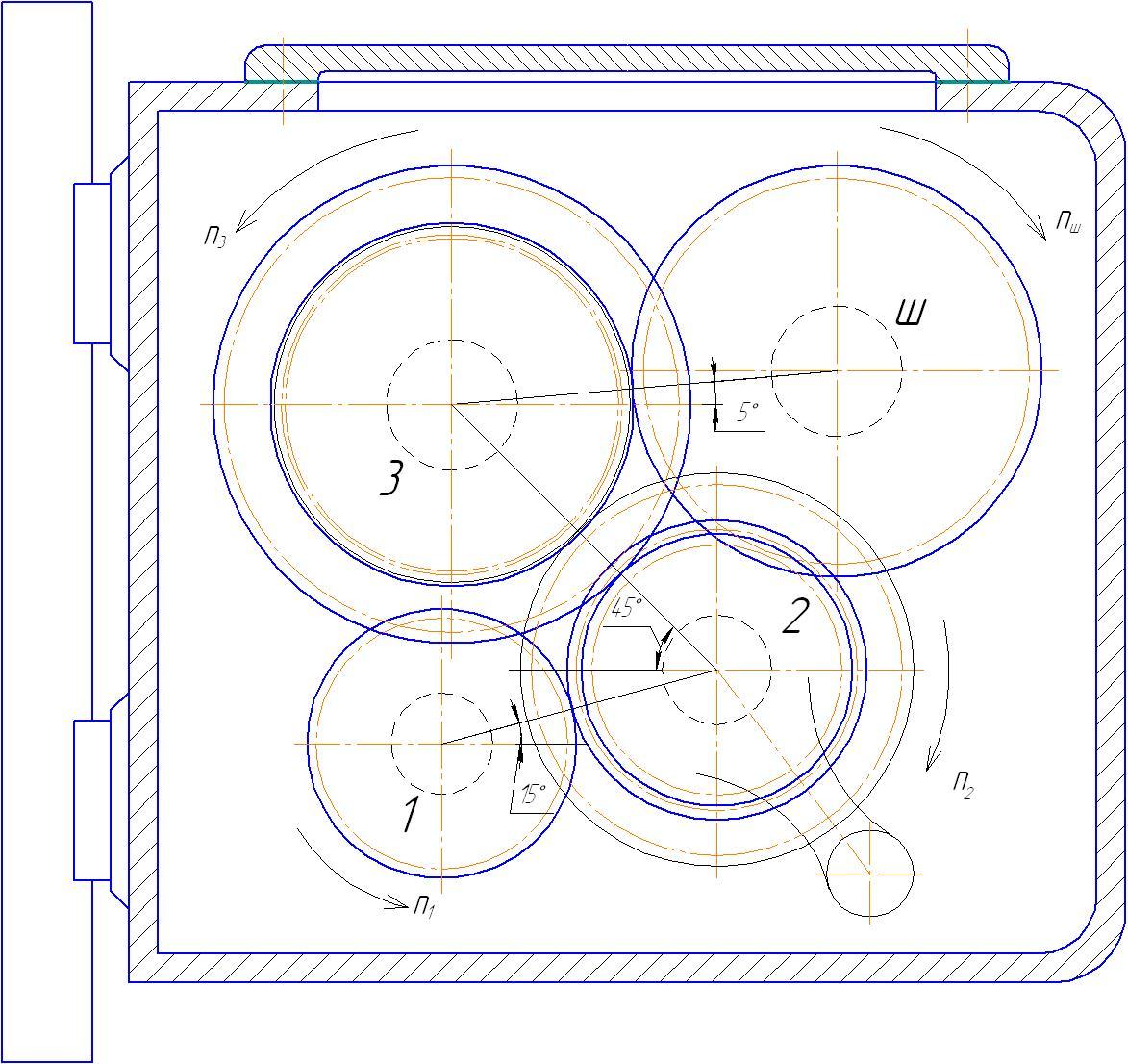

По рис. 9.1 определяем проекции сил на оси координат, действующих в зацеплении промежуточного вала 3 с валом 2 (F1x и F1y) и вала 3 со шпинделем (F2x и F2y).

Предварительно определяем окружные, радиальные и осевые силы, действующие в зацеплениях.

Рисунок 9.1 - Расчётная схема сил в зацеплении

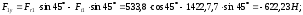

9.1.1 Расчет сил косозубой передачи z3-z4

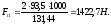

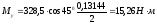

Окружную силу косозубой передачи определяем по формуле:

где

–

окружная сила,Н;

–

окружная сила,Н;

–момент на 3-ем валу,

Н·м;

–момент на 3-ем валу,

Н·м;

=93,5Н·м;

=93,5Н·м;

–делительный

диаметр колеса, мм;

–делительный

диаметр колеса, мм;

=131,44мм.

=131,44мм.

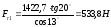

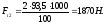

Радиальную силу косозубой передачи находим по формуле:

где

–

радиальная сила,Н;

–

радиальная сила,Н;

α – угол зацепления в нормальном сечении, α=200;

угол

наклона зубьев,

угол

наклона зубьев,

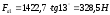

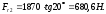

Осевая нагрузка для косозубой передачи находим по формуле:

где

- осевая сила,Н;

- осевая сила,Н;

–окружная сила, Н;

–окружная сила, Н;

угол

наклона зубьев,

угол

наклона зубьев,

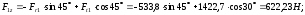

Так

же, в точке зацепления косозубых колес

второго и третьего валов, действует

изгибающий момент от силы

,

который определяется по формулам:

,

который определяется по формулам:

где

изгибающий момент от осевой силы в точке

зацепления косозубых колес второго и

третьего валов,

изгибающий момент от осевой силы в точке

зацепления косозубых колес второго и

третьего валов,

угол наклона линии(

к оси y)

соединяющей точку приложения силы

угол наклона линии(

к оси y)

соединяющей точку приложения силы

Fa1

и точку на

оси вращения колеса;

;

;

делительный диаметр

колеса, мм;

делительный диаметр

колеса, мм;

.

.

.

.

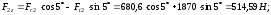

9.1.2 Расчет сил прямозубой передачи z7-z8

Окружную силу прямозубой передачи определяем по формуле:

где

–

окружная сила,Н;

–

окружная сила,Н;

–момент на 3-ем

валу, Н·м;

–момент на 3-ем

валу, Н·м;

=93,5Н·м;

=93,5Н·м;

–делительный

диаметр шестерни, мм;

–делительный

диаметр шестерни, мм;

=100мм.

=100мм.

Радиальную силу прямозубой передачи находим по формуле:

где

–

радиальная сила,Н;

–

радиальная сила,Н;

α – угол зацепления в нормальном сечении, α=200.

Определяем проекции сил на оси координат:

9.1.3 Определение опорных реакций и построение изгибающих, крутящих и эквивалентных моментов

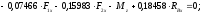

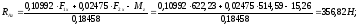

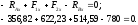

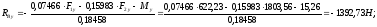

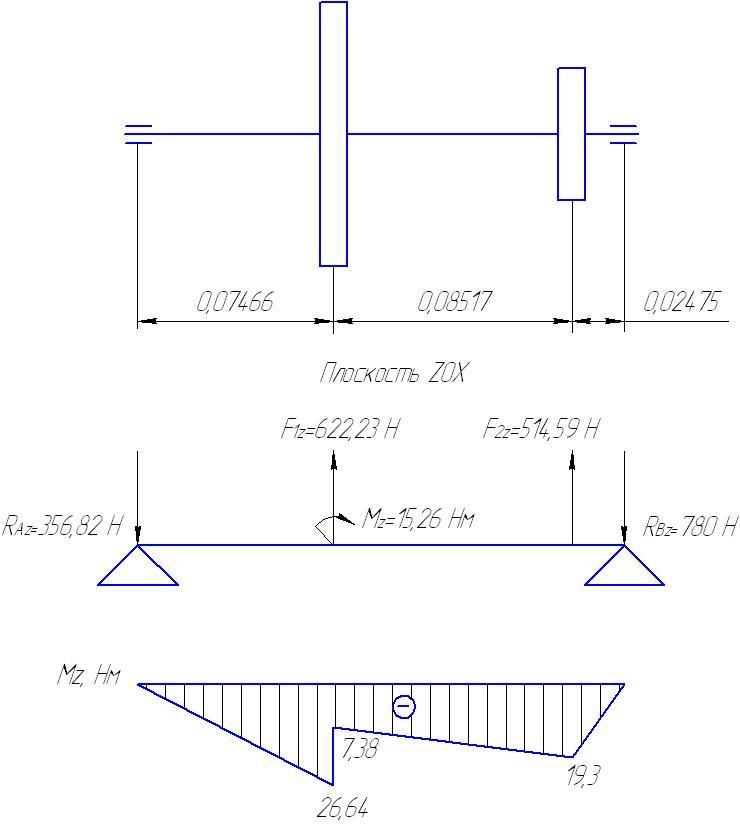

Определяем опорные реакции RA и RB в плоскости ZOX:

Проверка:

Проверка:

Проверка сошлась, значит проекции на плоскость ZOX реакций RA и RB найдены верно.

По полученным данным строим эпюру изгибающих моментов для плоскости ZOX.

Для этого находим необходимые точки:

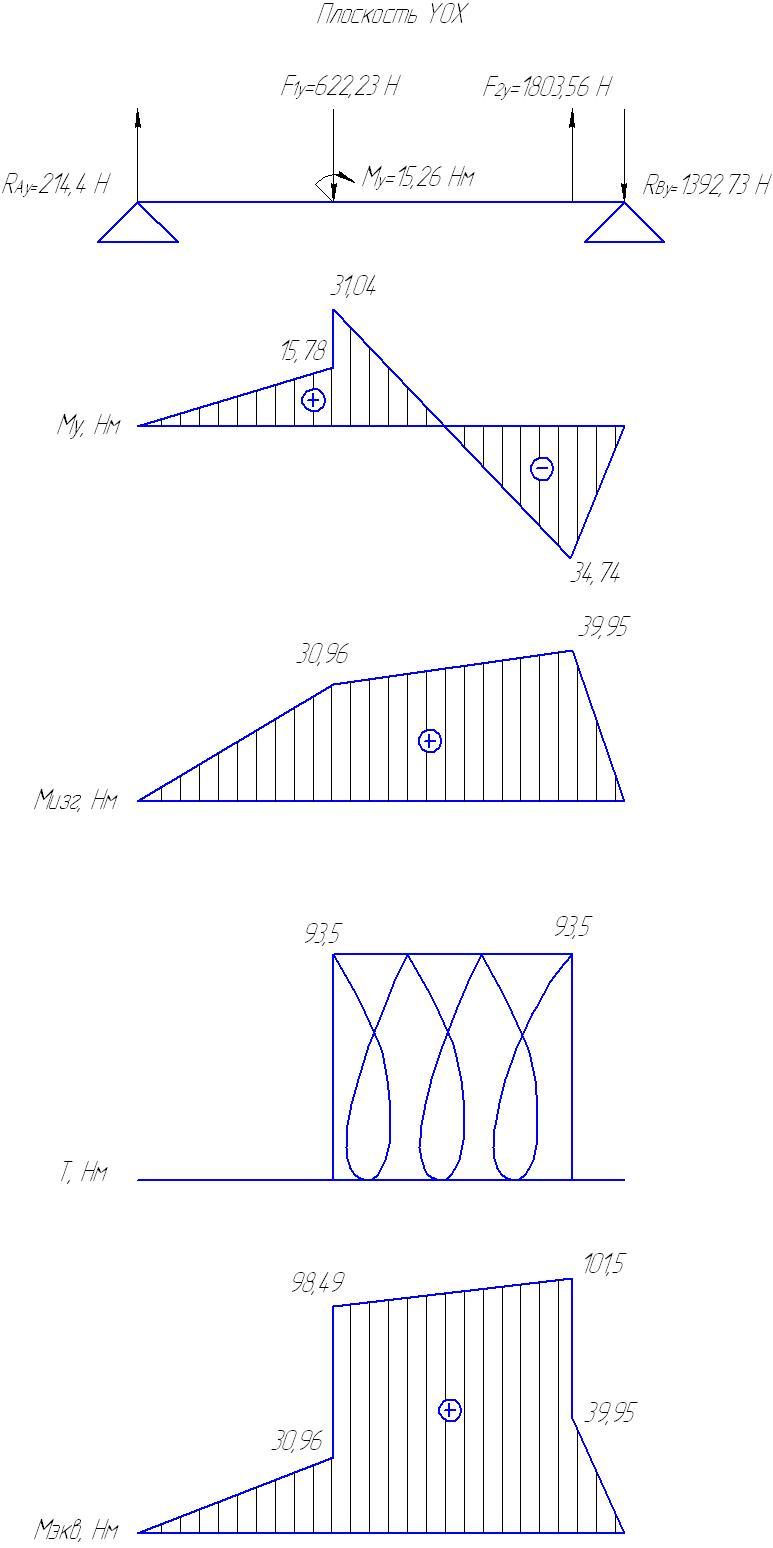

Определяем опорные реакции RA и RB в плоскости ZOY:

Проверка:

Проверка:

Проверка сошлась, значит проекции на плоскость ZOY реакций RA и RB найдены верно.

По полученным данным строим эпюру изгибающих моментов для плоскости ZOY.

Для этого находим необходимые точки:

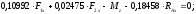

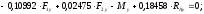

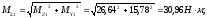

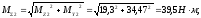

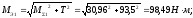

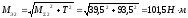

Определяем суммарные и эквивалентные изгибающие моменты в характерных точках рассчитываемого вала по формулам:

,

,

,

,

где МY и МZ – соответственно изгибающие моменты в плоскостях ZOY и ZOX для характерных точек вала; Т- крутящий момент на 3-ем валу .

.

.

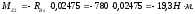

По полученным данным строим расчетные схемы и эпюры моментов (рис. 8.2).

Рисунок 9.2 - Расчетная схема вала и эпюры изгибающих, крутящих и эквивалентных моментов

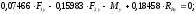

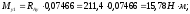

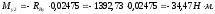

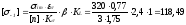

Принимаем материал вала – сталь 40Х; предел выносливости материала вала при изгибе lim==320 Н/мм2; масштабный фактор, учитывающий понижение прочности детали при росте их абсолютных размеров =0,77; коэффициент, учитывающий упрочнение поверхности =2,4; эффективный коэффициент концентраций напряжений K=1,75 (шлицевый паз); коэффициент безопасности [n]=3; коэффициент долговечности KL=1.

Допускаемое напряжение:

Н/мм2.

Н/мм2.

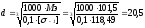

Определяем диаметр вала в опасном сечении:

мм,

мм,

где []- допускаемое напряжение, Н/мм2; []=118,49 Н/мм2;

Мэ – максимальный эквивалентный момент (по эпюре), Нм; Мэ=100,45 Нм.

Расчетный диаметр меньше принятого на стадии проектирования значения d-8x32x36x6, значит, прочность вала обеспечена.