- •Билет 2

- •1.Закон регулирования и статическая хар-ка регулятора мощности

- •2.Роторные радиально-поршневые гидромашины. Классификация и конструктивные схемы. Мощность и крутящий момент на валу рад.-поршневой гидромашины.

- •3.Уравнение обобщенной статической хар-ки идеального золотникового распределителя

- •Билет 3

- •Билет 4

- •2.Насосы с механическим приводом. Подача насоса. Диаграмма подачи однопоршневого насоса. Способы выравнивания подачи.

- •Билет 2

- •3. Дроссели “сопло-заслонка”, назначение, классификация, применение.

- •1.Передаточная функция и структурная схема линейной модели гп.

- •3. Гидравлические усилители с силовой ос.

- •Билет 15

- •2.Объемное регулирование скорости выходного звена гидропередачи. Характеристики работы гидропередачи при объемном регулировании

- •3.Логические элементы «и», «или», основанные на эффекте Коанда

- •Билет 16

- •Билет 18

- •Билет 20

- •Билет 21

- •1 Уравнение движения жидкости в трубопроводах с сосредоточенными параметрами.

- •2 Компрессоры поршневого типа. Конструктивные схемы. Основные параметры компрессора.

- •3) Основные логические элементы, основанные на элементах усэппа.

- •Билет 22

- •1.Выбор параметров и расчёт питающей части пневматического привода.

- •2.Кавитация рабочей жидкости в процессе работы насоса. Способы предотвращения кавитации насоса.

- •3. Золотниковые распределители. Назначение. Применение. Классификация.

- •Билет 23.

- •1.Методика динамического расчёта электрогидравлического следящего привода.

- •2. Неравномерность подачи аксиально-поршневых насосов и способы её выравнивания. Дезаксиал аксиально-поршневых насосов.

- •3. Построение вторичного графа по заданной тактограмме, цель его построения.

- •Билет 25

- •Математическая модель и структурная схема эгу без ос по положению.

- •2.Объёмные гидропередачи(приводы).Классификация и принципиальные схемы. Преимущества и недостатки гидроприводов с замкнутой и разомкнутой циркуляцией жидкости.

- •3.Силы, возникающие в гидрораспределителях, методы их уменьшения.

Билет 20

1. Расчёт параметров двигателя 2-ух позиционного привода.

Исходные данные:

Полный путь

.

.Перемещение выходного звена.

Полное время перемещения

.

.Приведенная масса

или момент инерции

или момент инерции .

.Приведенная статическая сила

или момент статических сил

или момент статических сил

По исходной информации определяется

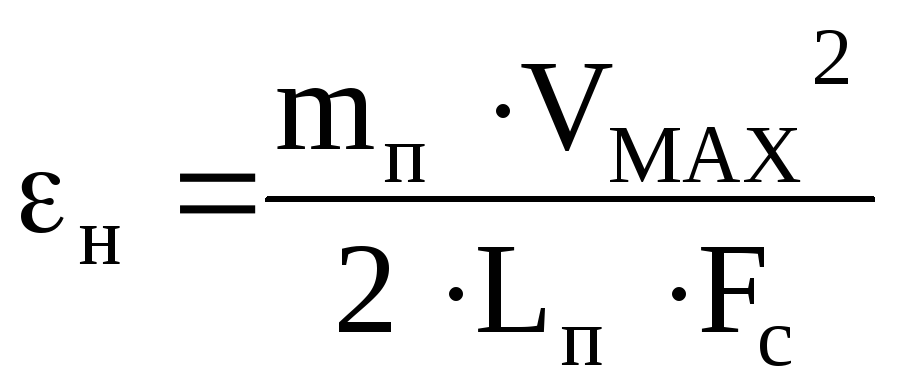

MAXскорость движения:![]() ,и

показатель вида нагрузки:

,и

показатель вида нагрузки: .

.

Затем по графику

![]() п(

п(![]() н)

определяется значение

н)

определяется значение

![]() п, далее рассчитываются параметры:

п, далее рассчитываются параметры:

Скорость:

![]() .

.

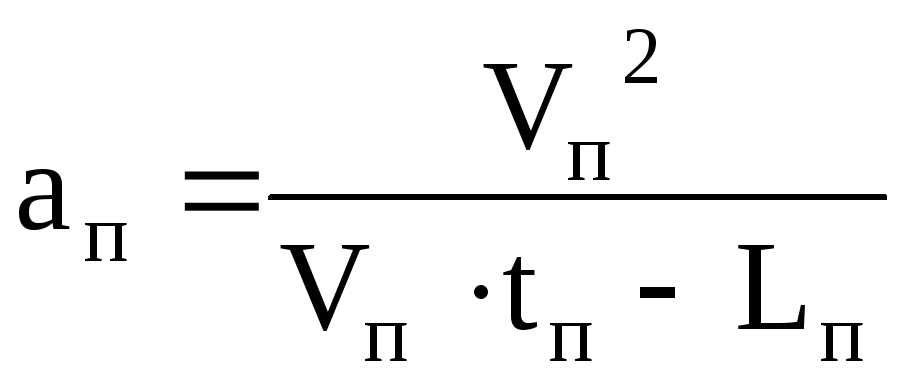

Ускорение:

.

.

Нагрузка: mп aп+Fc=Fв.

Мощность: Nп=Fв Vп.

Тип и размер двигателя должен обеспечивать придельную скорость Vпдвижения выходного звена и преодолеватьMAXвнешнюю нагрузкуFв.

Площадь поршня двигателя

![]() определяется:

определяется:![]() (1)

(1)

Pном– номинальное давление рабочей жидкости.Pном=PА-Pат.

![]() га– гидравлический КПД гидролинии

(аппаратов),

га– гидравлический КПД гидролинии

(аппаратов),

![]() дмех– механический КПД двигателя,

дмех– механический КПД двигателя,

Fд– движущая сила объёмного двигателя, приравниваемMAXвнешней нагрузкеFд=Fв.

Номинальное давление выбираем соответственно принятому в отрасли машиностроения , где предполагается использовать проектируемый привод. Кроме того существует ГОСТ на номинальное давление, который устанавливает следующий ряд номинальных давлений (избыточное):

Pном, МПа: 0,1; 0,16; 0,25; 0.4; 0,63; 1; 1,6; 2,5; 4; 6,3; 10; 12,5; 16; 20; 25; 32; 40; 50; 63; 80; 100; 125; 160; 200; 250.

Наиболее употребительные диапазоны номинальных давлений в машиностроении:

В пневмоприводах промышленного назначения 0,63 – 1 МПа.

В гидроприводах технологического оборудования (станкостроение, робототехника) 6,3 – 12,5 МПа.

В гидроприводах сельхоз. хозяйственных машин 6,3 – 16 МПа.

Строительно – дорожная техника, автотракторостроение 12,5 – 16

В гидроприводах летательных аппаратов 10 – 32.

В гидрофицированных прессах 32 – 50.

В формулу (1) подставляем приближённое

значение механического КПД

![]() дмехобъёмного двигателя, соответствующее

типу двигателя. Ориентиром может служить

экспериментальное значение

дмехобъёмного двигателя, соответствующее

типу двигателя. Ориентиром может служить

экспериментальное значение

![]() дмехприведенное в каталогах на гидро-пневмо

оборудование. Например для гидро цилиндра

с эластичными уплотнениями

дмехприведенное в каталогах на гидро-пневмо

оборудование. Например для гидро цилиндра

с эластичными уплотнениями

![]() дмех=0,85

– 0,95. Для пневмо цилиндра диаметром 25

– 400 мм

дмех=0,85

– 0,95. Для пневмо цилиндра диаметром 25

– 400 мм

![]() дмех=0,75

– 0,95. Для поворотных пластинчатых гидро

двигателей

дмех=0,75

– 0,95. Для поворотных пластинчатых гидро

двигателей

![]() дмех=0,8

– 0,9. АПГМ

дмех=0,8

– 0,9. АПГМ

![]() дмех=0,85

– 0,9. Значение гидравлического КПД

дмех=0,85

– 0,9. Значение гидравлического КПД

![]() галинии и аппаратов выбирают с учётом

потерь энергии и габаритных размеров

трубопроводов и аппаратов. Для приводов

с расчётной мощностью на выходном звене

(0,5 - 5) кВт

галинии и аппаратов выбирают с учётом

потерь энергии и габаритных размеров

трубопроводов и аппаратов. Для приводов

с расчётной мощностью на выходном звене

(0,5 - 5) кВт

![]() га=0,75

– 0,9. При дальнейшем расчёте эту величину

корректируют.

га=0,75

– 0,9. При дальнейшем расчёте эту величину

корректируют.

После расчёта по формуле (1) площади

поршня выбирают по каталогу на

ГПОборудование образец двигателя

соответствующего типаразмера. Расчётный

диаметр поршня в ГПЦилиндре определяется

по выражению:

![]() .

После выбора ближайшего большего

значенияdппо

каталогу уточняют площадь поршня

.

После выбора ближайшего большего

значенияdппо

каталогу уточняют площадь поршня![]() .

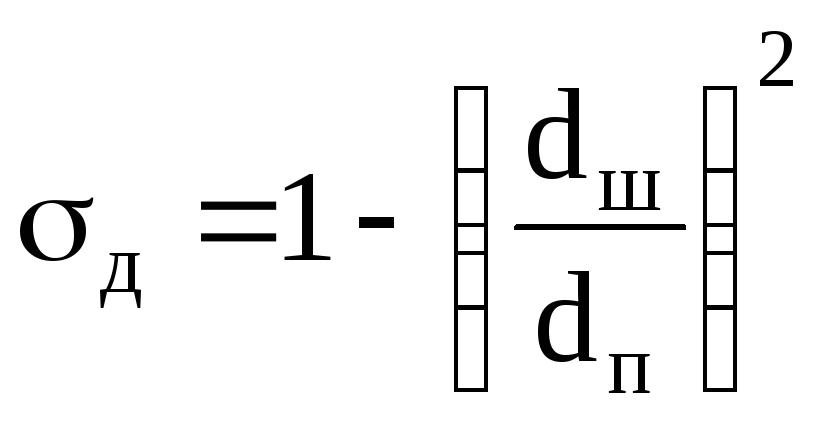

Затем определяется коэффициент отношения

эффективных площадей (коэффициент

асимметрии полостей гидродвигателя

для одноштоковых ГЦ):

.

Затем определяется коэффициент отношения

эффективных площадей (коэффициент

асимметрии полостей гидродвигателя

для одноштоковых ГЦ): .

.

dш– диаметр штока.

Длинна ГПЦ должна обеспечивать требуемый полный ход выходного звена. Если требуемый типоразмер ГПД отсутствует среди серийно-выпускаемых промышленностью, то составляют ТЗ на его разработку. При этом основными исходными значениями служат:

Aпили удельный рабочий объём двигателяqд.

Придельная скорость Vп.

MAXперемещение поршня.

Требуемое число циклов или часов работы до первого отказа.

2. Классификация и особенности кинематики АПГМ.

Это наиболее распространённый тип гидромашин. Они компактны, высокая энергоёмкость на единицу массы, высокий КПД и малоинерционны. Роторно-поршневая гидромашина в которой ось вращения ротора параллельна осям поршней или составляет с ними угол не более 450наз. Аксиально Поршневой. Основные их характеристики:

Высокое рабочее давление:25 – 54 МПа.

Высокая частота вращения: n=5000 мин –1и больше. В ракетных установках до 25000 мин –1.

Значительный общий КПД

общ=0,94

и

общ=0,94

и о=0,97

– 0,98.

о=0,97

– 0,98.Обладают высокой герметичностью, возможностью работы при низких частотах вращения до 1 мин –1.

Обладают большим быстро действием (изменение подач от 0 до MAX0,04 – 0,05 сек.), сравнительно низкий уровень шума.

АПГМ (насос и гидроматор) выполняются либо с наклонным блоком цилиндров, либо с наклонным диском (шайбой).

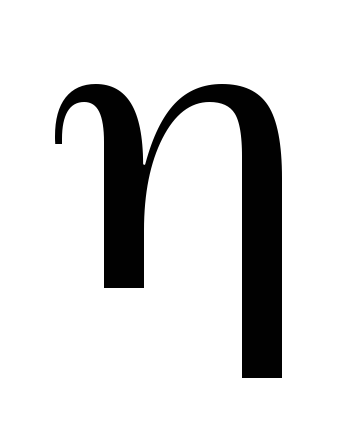

Рис.1 АПГМ с наклонным блоком.

1 – распределительный диск, 2 – блок

цилиндров, 3 – поршень, 4 – шток поршня,

5 – опорный диск, 6 – приводной вал, 7 –

карданный вал. a,b – седлообразные окна

всасывания и нагнетания.

– распределительный диск, 2 – блок

цилиндров, 3 – поршень, 4 – шток поршня,

5 – опорный диск, 6 – приводной вал, 7 –

карданный вал. a,b – седлообразные окна

всасывания и нагнетания.

В

АПМ с наклонным блоком рис.1 осевое

усилие поршней, воспринимаемое от

приводного диска 5 преобразуется

вследствии наклонного положения блока

в крутящий момент, который через карданный

шарнир 7 передаётся на диск 5 и приводной

вал 6. Машины такого типа наз. Ещё машинами

с разгруженными поршнями, тк крутящий

момент в них снимается в месте его

возникновения, т.е. на опорном диске 5.

Поэтому поршни 3 скользят в цилиндрах

практически без поперечных нагрузок и

их функции сводятся к герметизации

цилиндров. Благодаря этому фактически

устраняется износ псоршней и цилиндров,

повышается КПД, однако угловое перемещение

блока цилиндров требует применение

мощных опор и подшипников качения.

В

АПМ с наклонным блоком рис.1 осевое

усилие поршней, воспринимаемое от

приводного диска 5 преобразуется

вследствии наклонного положения блока

в крутящий момент, который через карданный

шарнир 7 передаётся на диск 5 и приводной

вал 6. Машины такого типа наз. Ещё машинами

с разгруженными поршнями, тк крутящий

момент в них снимается в месте его

возникновения, т.е. на опорном диске 5.

Поэтому поршни 3 скользят в цилиндрах

практически без поперечных нагрузок и

их функции сводятся к герметизации

цилиндров. Благодаря этому фактически

устраняется износ псоршней и цилиндров,

повышается КПД, однако угловое перемещение

блока цилиндров требует применение

мощных опор и подшипников качения.

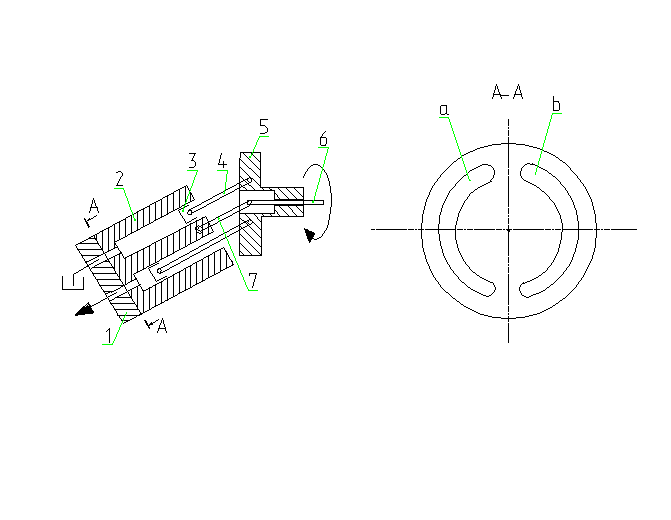

Рис.2 АПГМ с наклонным диском.

1 - распределительный диск, 2 – блок цилиндров,3 – плунжер,4 – наклонный диск, 5 - приводной вал, 6– пружина.

В АПМ с наклонным диском рис.2 плунжеры (поршни) непосредственно опираются на наклонную шайбу, и развиваемое ими усилие вращения передаётся в результате скольжения поршней по наклонной шайбе на блок цилиндров. Крутящий момент у этого типа машин передаётся через поршни на цилиндровый блок. Т.е. поршни работают на изгиб и должны быть по прочности расчитаны на передаваемый ими крутящий момент и момент потерь.

Общим для обоих конструктивных разновидностей является преобладающее применение торцового распределителя жидкости рис.1 где a,b– седлообразные окна всасывания и нагнетания.

При работе насоса торец цилиндрового блока, скользящийпо поверхности распределительного диска, и цилиндры попеременно соединяются с окнами aиb, а через них с магистралями всасывания и нагнетания. Поверхности торцового распределителя выполняются плоскими или сферическими. Преимуществом сферических является то, что они не требуют точного совпадения осей скользящих поверхностей, а это не требует точной подготовки поверхностей скольжения.

Применение насосов с наклонным блоком предпочтительно в открытом контуре с высокой скоростью вращения. Насосы с наклонным диском имеют преимущества при очень высоких давлениях и быстрых процессах переключения, которые осуществимы благодаря малой массе перемещающихся деталей узла регулирования.

Расчёт рабочего объёма и подачи АПГМ.

Средняя расчётная подача насоса равна

объёму описываемому поршнями насоса в

единицу времени.

![]() ,

м3/с.

,

м3/с.

Где q,n–

рабочий объём и частота вращения вала

насоса;h,f,z–MAXход, площадь поршня

и число цилиндров.![]() ,

м3.

,

м3.

Где d– диаметр поршня.

MAXходhMAXполучается при повороте вала из

нейтрального положения (нижнего) на

угол![]() т.е.

т.е.![]() .

.

Рабочий объём одного цилиндра ГМ с

наклонным блоком:

![]() ,

для всей ГМ:

,

для всей ГМ:

![]() ,

м3

,

м3

Где Dд– диаметр окружностей заделки шатунов в опорном диске.

Средняя расчётная подача насоса с

наклонным блоком:

![]()

![]() ,

м3/с.

,

м3/с.

Соответственно для ГМ с наклонным блоком

(допускают что диаметр диска Dдне переменный и точки контакта поршней

находятся на их поршнях):

![]() .

.

![]() ,

м3/с.

,

м3/с.

где h– ход поршня,Dб– диаметр окружности на блоке, на котором расположены оси поршней.MAXугол наклона блока насоса в каждую сторону от нейтрального положения составляет 250- 300. А насоса с наклонным диском до 200. От величины угла наклона зависит в значительной мере срок службы АПГМ. Так при уменьшении этого угла с 250до 200срок службы насоса повышается примерно в 2 раза.

3. ГИДРАВЛИЧЕСКИЕ И ПНЕВМОТИЧЕСКИЕ ДРОССЕЛИ.

Они предназначены для регулирования расхода рабочего тела и создания перепада давления на определённых участках Г или П цепи. Они выполняют роль Г или П сопротивлений. Применение:

ПГ системы, для уменьшения давления и регулирования подачи.

Для демпфирования.

В проточных Г распределителях и т.д.

О бозначение:

бозначение:

Включение в схемы:

последовательно двигателю.

Параллельно.

При последовательном включение дросселя могут быть схемы:

Дроссель на входе в двигатель

Дроссель на выходе из двигателя

Одновременно на входе и выходе двигателя.

По принципу действия дроссели бывают:

Вихревого действия(турбулентные дроссели).

Вязкосного действия (ламинарные).

В

се

дроссели могут быть: пост. и переем. т.е.

нерегулируемыми и регулируемыми.

се

дроссели могут быть: пост. и переем. т.е.

нерегулируемыми и регулируемыми.

Т урбулентные

дроссели в виде пластин часто наз.

шайбами. Чтобы увеличить сопротивление

турбулентного дросселя часто используют

пакет шайб. Большой перепад давления

можно создать одной шайбой, но при этом

необходимо образовать малое отверстие

в шайбе. Отверстия малого диаметра могут

в процессе работы засоряться, что

вызывает нарушение их работоспособности.

Поэтому в таких случаях можно установить

пакет шайб с несколько большими

отверстиями. регулируемые турбулентные

дроссели содержат отверстия и запорный

элемент в виде шарика, конуса, пластины,

золотника, плунжера и т.д. Т.е. образуется

местное турбулентное сопрот., которое

можно изменять.

урбулентные

дроссели в виде пластин часто наз.

шайбами. Чтобы увеличить сопротивление

турбулентного дросселя часто используют

пакет шайб. Большой перепад давления

можно создать одной шайбой, но при этом

необходимо образовать малое отверстие

в шайбе. Отверстия малого диаметра могут

в процессе работы засоряться, что

вызывает нарушение их работоспособности.

Поэтому в таких случаях можно установить

пакет шайб с несколько большими

отверстиями. регулируемые турбулентные

дроссели содержат отверстия и запорный

элемент в виде шарика, конуса, пластины,

золотника, плунжера и т.д. Т.е. образуется

местное турбулентное сопрот., которое

можно изменять.

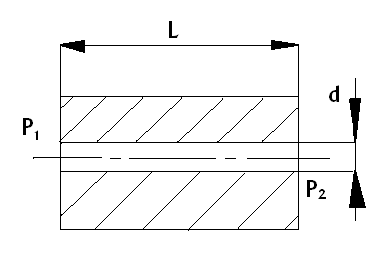

При

![]() ламинарный режим. В ламинарных дросселя

х потери происходят из-за вязкосного

трения в канале дросселя по его длине.

Т.е. потери только на трение. Такой

дроссель наз. втулкой.

ламинарный режим. В ламинарных дросселя

х потери происходят из-за вязкосного

трения в канале дросселя по его длине.

Т.е. потери только на трение. Такой

дроссель наз. втулкой.

.