- •Федеральное агентство по образованию

- •Предисловие

- •1. Ожижение природного газа Введение

- •1.1. Характеристика природных газов, используемых для получения сжиженного природного газа

- •Составы газовых и газоконденсатных месторождений ряда газоносных и нефтегазовых регионов России

- •Состав природных (попутных нефтяных) газов

- •Состав пг некоторых зарубежных месторождений

- •Показатели, которым должны удовлетворять газы, транспортируемые по магистральным газопроводам

- •1.2. Очистка и осушка природных газов

- •Физические свойства основных компонентов природного газа

- •Показатели качества сжиженного природного газа

- •Теплофизические характеристики адсорбентов и параметры их регенерации

- •1.3. Сжижение метана

- •Результаты расчетов теоретического цикла ожижения газа с простым дросселированием

- •Сравнение данных по хT и lT для установок ожижения метана и воздуха, работающих по теоретическому циклу с простым дросселированием и внешним источником охлаждения

- •Результаты расчета детандерного цикла ожижения метана при различных значениях Gд

- •Сводные данные расчета установки ожижения метана

- •Сводные данные расчета установки ожижения метана

- •Сводные данные расчета установки ожижения метана

- •Сравнение значений х для ряда циклов ожижения метана

- •Основные результаты расчетного анализа установок получения спг, работающих по различным циклам ожижения

- •Циклы ожижения метана

- •Значения основных параметров криопродуктов, используемых в трехкаскадной установке ожижения пг

- •Параметры узловых точек для потоков в отдельных циклах каскада

- •Сводные данные по расчету процесса прямоточной конденсации в водяном холодильнике

- •Сводные данные по определению материальных потоков, выходящих из водяного холодильника и теплообменников то1–то3

- •Параметры основных точек потоков, проходящих через аппараты ожижителя

- •Сводные данные по расчету теплообменников то2–то4 ожижителя пг

- •1.4. Ожижители природного газа и крупные заводы по производству сжиженного природного газа

- •Сравнительная характеристика ожижителей пг, работающих по дроссельному циклу с включением холодильной машины или внешнего холодильного контура на сха

- •Сравнительные технико-экономические характеристики установок производства спг на грс и агнкс, приведенные к производительности 600 кг спг/ч

- •Техническая характеристика установок ожижения пг на базе внешних холодильных циклов

- •Техническая характеристика ожижителей пг на базе детандерных циклов

- •Некоторые из ожижителей пг, созданные фирмой «Линде» и введенные в эксплуатацию в сша

- •Список литературы

- •2.Утилизация холода сжиженного природного газа при регазификации Введение

- •2.1. Основные направления утилизации холода сжиженного природного газа

- •2.2. Применение холода сжиженного природного газа для ожижения газообразных криопродуктов

- •2.3. Использование холода сжиженного природного газа для повышения эффективности работы отдельных узлов вру

- •2.4. Воздухоразделительные установки для получения жидких криопродуктов, использующие холод сжиженного природного газа

- •Основные показатели установок с азотным циркуляционным циклом, предназначенных для получения продуктов разделения воздуха в жидком виде

- •Данные, характеризующие эффективность применения процесса низкотемпературного сжатия в вру, использующих холод спг

- •Данные, характеризующие работу вру для одновременного получения жидких и газообразных криопродуктов при различных режимах работы

- •ХарактеристикаВру с использованием холода спг, эксплуатирующихся в Японии

- •2.5. Утилизация холода сжиженного природного газа в установках разделения воздуха, получающих газообразные криопродукты

- •Список литературы

- •Заключение

- •Содержание

- •196006, Санкт-Петербург, ул. Коли Томчака, дом 28

1.3. Сжижение метана

Как отмечено в работах [25, 31], началом производства СПГ можно считать 1917 г. Однако тогда основной задачей было не получение СПГ, а извлечение на построенном в США заводе гелия, который содержался в перерабатываемом гелионосном ПГ.

Сжижение ПГ в промышленных масштабах относится к 1941 г., когда в США в районе г. Кливленда была сооружена установка сжижения ПГ для покрытия суточных пиковых нагрузок потребления в зимнее время [25].

Эта установка имела производительность по СПГ ~ 81 т/сут и по регазификации газа до 2 млн м3/сут. Исходный состав ПГ составлял, объем. %: СН4 – 85,04; С2Н6 – 9,28; С3Н8 – 3,37; С4Н10 – 1,16; N2 – 0,82; С5Н12 – 0,26; СО2 – 0,1.

В дальнейшем в США в штате Луизиана построили установку сжижения ПГ, которая должна была обеспечивать г. Чикаго СПГ с использованиемхолода, получаемого при его регазификациина бойнях. Однако вследствие ряда причин этот проект не былреализован.

В последующие годы стали разрабатываться и строиться крупные ожижители ПГ как в США, так и в Алжире, Индонезии, Малайзии и странах Ближнего Востока.

Это было вызвано созданием с начала 50-х годов прошлого века морских танкеров-метановозов, с помощью которых СПГ стали снабжаться Япония, Великобритания, Франция, Южная Корея и другие страны. При этом, если в первые годы создания метановозов их грузоподъемность составляла порядка 14–17 тыс. т, то в настоящее время она возросла до 100 тыс. т и более. В общей сложности, по данным работы [2], сегодня в мире насчитывается 39 приемных терминалов и 127 танкеров-метановозов. При этом постоянно увеличивается как число стран-экспортеров, так и стран-импортеров СПГ.

В бывшем СССР первый завод сжижения ПГ производительностью 70 т СПГ/сут был пущен в эксплуатацию под Москвой в 1954 г. На этом заводе работает установка, аналогичная установке в г. Кливленде (США), которая была куплена в США.

В России, как отмечено в работах [23, 32], разрабатываются долгосрочные планы крупномасштабного производства и экспорта СПГ. Сжижение газа будет осуществляться либо непосредственно на платформах, либо на побережьях арктических морей или Сахалина.

В качестве проектов меньшего масштаба рассматриваются варианты создания установок ожижения ПГ и терминалов отгрузки СПГ в районе г. Усть-Луги или г. Приморска.

Одновременно разрабатывается и реализуется в национальных и региональных масштабах программа газификации на основе технологии производства СПГ с использованием давления ПГ на газораспределительных станциях (ГРС) магистральных газопроводов и автогазонаполнительных компрессорных станциях (АГНКС).

В связи с тем, что доминирующим компонентом ПГ, используемого для ожижения, является метан, то все последующие данные по анализу и экономической эффективности как криогенных циклов, применяемых для ожижения ПГ, так и ряда установок СПГ, выполнены применительно к метану. При этом необходимо отметить, что хотя в дальнейшем появился Межгосударственный стандарт по методам расчета физических свойств ПГ с программами расчета [33], который позволяет рассматривать ПГ как газовую смесь и рассчитывать ряд ее физических свойств, но представление о ПГ, состоящем лишь из одного метана, существенно упрощает и ускоряет проведение необходимых расчетов.

Основные криогенные циклы, применяемые для ожижения ПГ. В криогенной технике идеальный цикл ожижения является эталоном энергетических затрат, связанных с ожижением газа. В этом цикле все процессы осуществляются обратимо.

Если первоначальному состоянию метана (ПГ) соответствует точка 1(рис. 1.3.1), то далее он изотермически сжимается в компрессоре (процесс1–2) при температуреТ, равной температуре окружающей среды.

Рис. 1.3.1. Изображение идеального цикла ожижения газа в S–T-диаграмме

Затем осуществляется расширение в детандере (процесс 2–3) приS=const. В этом случае в конце процесса расширения ПГ в детандере он весь ожижается и конец процесса расширения заканчивается в точке 3. Если процессы1–2и2–3обратимы, то минимально необходимая работа для ожижения газа равна

lmin=lк–lд, (1.3.1)

где lк– работа, совершаемая при изотермическом сжатии ПГ в компрессоре;lд– работа, совершаемая при адиабатическом расширении ПГ в детандере.

Величина lкпри изотермическом сжатии ПГ равна

lк=Т(S1–S2) – (i1–i2), (1.3.2)

где i1иi2 – энтальпии газа соответственно в начале и в конце процесса сжатия.

Величина lд, совершаемая при расширении ПГ в детандере в процессеS=const,

lд=i2–i3. (1.3.3)

Из уравнений (1.3.1) – (1.3.3), с учетом S2 =S3, получим

lmin=Т(S1–S3) – (i1–i3). (1.3.4)

Пусть ожижаемый ПГ находится при Р=Р1и температуреТ, т. е. его начальное состояние определяется параметрами точки1. Чтобы ожижить этот газ приР=Р1, его необходимо охладить визобарном процессе (Р = const) от состояния 1 до состояния 4, соответствующегоначалу его конденсации, а затем сконденсировать процесс4–3.

Суммарное количество теплоты, отнимаемой от газа в процессах 1–4и4–3, составит

q0=i1–i3. (1.3.5)

Реализовать этот процесс ожижения можно с помощью идеального цикла ожижения газа при минимальных затратах работы на ожижение. Рабочее вещество цикла, которым является метан, используется в процессах 1–2 и 2–3 (см. рис. 1.3.1) и в состоянии насыщенной жидкости (точка 3) направляется в теплообменник, где контактирует с ожижаемым метаном. При этом во всех сечениях теплообменника метан, являющийся рабочим веществом цикла, имеет одинаковые параметры состояния и свойства с ожижаемым метаном, который охлаждается в процессе 1–4 и конденсируется в процессе 4–3.

Тогда можно записать уравнение энергетического баланса цикла

lк–lд =qк –q0, (1.3.6)

где qк – теплота, отводимая в окружающую среду в процессе1–2, равная

Т(S1–S2),

но S2=S3.

Тогда, используя уравнение (1.3.6), получим, что

lmin = lк – lд = Т (S1 – S3) – (i1 – i3),

т. е. такую же зависимость, как и по уравнению (1.3.4).

На диаграмме S–Tработеlminэквивалентна площадь 12 341.

По зависимости (1.3.4) рассчитана lmin для метана при Р = 0,1 МПаиТ= 300 К с использованием данных по его термодинамическим свойствам, приведенным в работе [34], которая равна

lmin

= 300 (11,628 – 4,929) – (1200,23

– 285,6) = 1095,07![]() ,

,

или

0,3042

![]() .

.

На практике осуществить идеальный цикл ожижения невозможно, однако минимальная работа ожижения метана, рассчитанная по уравнению (1.3.4), дает возможность оценить степень совершенства реальных циклов, применяемых для его ожижения.

В соответствии с работой [35] в настоящее время для ожижения ПГ используются следующие криогенные циклы:

– дроссельные циклы;

– детандерные циклы среднего давления;

– каскадные криогенные циклы с чистыми хладагентами;

– однопоточные каскадные циклы с хладагентом, являющимся многокомпонентной смесью (смешанный хладагент – СХА);

– комбинация вышеперечисленных циклов.

Вышеперечисленные циклы полностью не характеризуют те возможныемодификации, которые были рассмотрены в ряде работ, посвященных ожижению ПГ, и нашли практическое применение в некоторых технологических схемах ожижителей ПГ.

На выбор технологической схемы ожижителя существенное влияниеоказывают параметры природного газа, поступающего на ожижение (состав, наличие тех или иных примесей, подлежащих удалению, и их концентрация, температура и давление), производительностьожижителя, требования, которые предъявляются к составу СПГ, и т. п.

На целом ряде ожижительных установок нашли практическое применение те криогенные циклы, которые широко используются в воздухо- и газоразделительных установках, в ожижителях азота, кислорода и других криопродуктов.

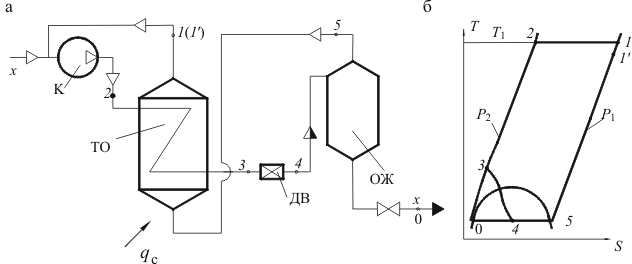

Среди этих циклов простейшим является цикл ожижения газа высокого давления с однократным дросселированием. Принципиальная схема установки, работающей по этому циклу, и изображение цикла в S–T-диаграмме приведены на рис. 1.3.2.

Рис. 1.3.2. Принципиальная схема установки ожижения метана, работающей по простому дроссельному циклу (а), и изображение цикла в S-T–диаграмме (б): К – компрессор; ТО – теплообменник; ДВ – дроссельный вентиль; ОЖ – отделитель жидкости

Газообразный метан, сжатый в компрессоре К до давления Р2, пройдя концевой холодильник компрессора (на рис. 1.3.2 не показан), поступает в криогенный блок, выполненный в виде концевой дроссельной ступени. Сжатый в компрессоре метан затем охлаждается в теплообменнике ТО и поступает на дроссельный вентиль ДВ. В результате дросселирования метана давление снижается до значения Р1, температура падает до Т0 и метан частично конденсируется.

Парожидкостной поток после ДВ попадает в отделитель жидкости ОЖ, где из него отделяется жидкая фаза, которая в количестве х кг отводится из установки. Если принять условие, что в компрессоре сжимается 1 кг метана, то из отделителя жидкости в качестве обратного потока отводится (1 – х) кг метана, который поступает в ТО, где нагревается, и по выходе из ТО поступает на сжатие в компрессор. Для того чтобы в компрессоре К сжимался 1 кг метана, к обратному потоку на всасывание в компрессор подается дополнительное количество метана в количестве, равном количеству отведенного жидкого метана х кг.

Холодопроизводительность этого цикла q0 характеризуется величиной изотермического эффекта дросселирования, который равен

iТ = i1 – i2. (1.3.7)

Из энергетического баланса теоретического цикла в соответствии с обозначениями, приведенными на рис. 1.3.2, получим

i2 = хТ i0 + (1 – хТ) i1. (1.3.8)

Уравнение

(1.3.8) записано для теоретического цикла,

когда не учитываются теплоприток из

окружающей среды qc

через теплоизоляцию криогенного блока

и потери холода от недорекуперации,

определяемые разностью температур

между прямым и обратным

потоками

на теплом конце теплообменника ТО,

которая равна

![]() .

.

Тогда при qc = 0 и ΔТТ = 0 из уравнения (1.3.8) получим

![]() .

(1.3.9)

.

(1.3.9)

В знаменателе уравнения (1.3.9) разность энтальпии i1 – i0 характеризует то количество холода, которое необходимо для ожижения 1 кг метана при Р = Р1.

Удельная работа для теоретического цикла определяется изотермической работой сжатия газа в компрессоре и рассчитывается следующим образом:

![]() .

(1.3.10)

.

(1.3.10)

Сравнение основных показателей теоретического цикла при ожижении воздуха и метана выполнено при условии Т1 = 300 К, Р1 = 0,1 МПа и Р2 = 20 МПа.

Результаты расчетов при этих параметрах цикла приведены в табл. 1.3.1.

Таблица 1.3.1