- •Федеральное агентство по образованию

- •Предисловие

- •1. Ожижение природного газа Введение

- •1.1. Характеристика природных газов, используемых для получения сжиженного природного газа

- •Составы газовых и газоконденсатных месторождений ряда газоносных и нефтегазовых регионов России

- •Состав природных (попутных нефтяных) газов

- •Состав пг некоторых зарубежных месторождений

- •Показатели, которым должны удовлетворять газы, транспортируемые по магистральным газопроводам

- •1.2. Очистка и осушка природных газов

- •Физические свойства основных компонентов природного газа

- •Показатели качества сжиженного природного газа

- •Теплофизические характеристики адсорбентов и параметры их регенерации

- •1.3. Сжижение метана

- •Результаты расчетов теоретического цикла ожижения газа с простым дросселированием

- •Сравнение данных по хT и lT для установок ожижения метана и воздуха, работающих по теоретическому циклу с простым дросселированием и внешним источником охлаждения

- •Результаты расчета детандерного цикла ожижения метана при различных значениях Gд

- •Сводные данные расчета установки ожижения метана

- •Сводные данные расчета установки ожижения метана

- •Сводные данные расчета установки ожижения метана

- •Сравнение значений х для ряда циклов ожижения метана

- •Основные результаты расчетного анализа установок получения спг, работающих по различным циклам ожижения

- •Циклы ожижения метана

- •Значения основных параметров криопродуктов, используемых в трехкаскадной установке ожижения пг

- •Параметры узловых точек для потоков в отдельных циклах каскада

- •Сводные данные по расчету процесса прямоточной конденсации в водяном холодильнике

- •Сводные данные по определению материальных потоков, выходящих из водяного холодильника и теплообменников то1–то3

- •Параметры основных точек потоков, проходящих через аппараты ожижителя

- •Сводные данные по расчету теплообменников то2–то4 ожижителя пг

- •1.4. Ожижители природного газа и крупные заводы по производству сжиженного природного газа

- •Сравнительная характеристика ожижителей пг, работающих по дроссельному циклу с включением холодильной машины или внешнего холодильного контура на сха

- •Сравнительные технико-экономические характеристики установок производства спг на грс и агнкс, приведенные к производительности 600 кг спг/ч

- •Техническая характеристика установок ожижения пг на базе внешних холодильных циклов

- •Техническая характеристика ожижителей пг на базе детандерных циклов

- •Некоторые из ожижителей пг, созданные фирмой «Линде» и введенные в эксплуатацию в сша

- •Список литературы

- •2.Утилизация холода сжиженного природного газа при регазификации Введение

- •2.1. Основные направления утилизации холода сжиженного природного газа

- •2.2. Применение холода сжиженного природного газа для ожижения газообразных криопродуктов

- •2.3. Использование холода сжиженного природного газа для повышения эффективности работы отдельных узлов вру

- •2.4. Воздухоразделительные установки для получения жидких криопродуктов, использующие холод сжиженного природного газа

- •Основные показатели установок с азотным циркуляционным циклом, предназначенных для получения продуктов разделения воздуха в жидком виде

- •Данные, характеризующие эффективность применения процесса низкотемпературного сжатия в вру, использующих холод спг

- •Данные, характеризующие работу вру для одновременного получения жидких и газообразных криопродуктов при различных режимах работы

- •ХарактеристикаВру с использованием холода спг, эксплуатирующихся в Японии

- •2.5. Утилизация холода сжиженного природного газа в установках разделения воздуха, получающих газообразные криопродукты

- •Список литературы

- •Заключение

- •Содержание

- •196006, Санкт-Петербург, ул. Коли Томчака, дом 28

Данные, характеризующие эффективность применения процесса низкотемпературного сжатия в вру, использующих холод спг

|

Номер уста- новки |

Массо- вый расход СПГ, т/ч |

Произво- дительность ВРУ по жидкому О2, м3/ч |

Удельный расход СПГ,

|

Давление регазификации СПГ, МПа |

Температура циркуляционного N2на входе в компрессор |

У |

|

1

|

10 |

13000 |

1,0 |

0,15 |

Окружающей среды |

0,60 |

|

2

|

10 |

8500 |

1,5 |

0,15 |

Низкая |

0,40 |

|

3

|

10 |

13000 |

1,0 |

1,1 |

Окружающей среды |

0,75 |

|

4

|

10 |

7000 |

1,8 |

1,1 |

Низкая |

0,55 |

_______________

* ПриТ= 273 К иР= 0,101 МПа.

Приведенные данные свидетельствуют о высокой эффективности применения процесса предварительного охлаждения циркуляционного N2, позволяющего снизить удельные затраты энергии в сравниваемых установках на 0,2 кВт·ч/м3 ж.О2.

Схемы ВРУ, приведенные в патентах [51, 52, 53], в значительной степени повторяют способы ввода холода регазифицируемого СПГ, которые были рассмотрены выше. Особенностью схемы ВРУ [51] является использование части потока СПГ, направляемого в установку, для охлаждения перерабатываемого воздуха в реверсивных теплообменниках, куда посылается и поток отбросного N2.

Если в установках 1 и 2 (см. табл. 2.4.2) после регазификации осуществляется сжатие ПГ до 1,1 МПа, то удельные затраты энергии увеличиваются соответственно до 0,7 и 0,5 кВт·ч/м3 ж.О2.

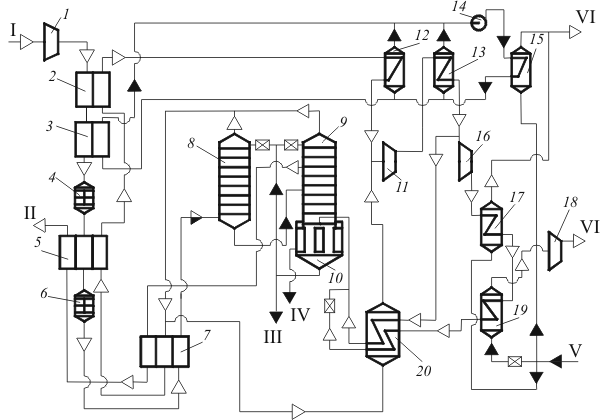

В патентах [52, 53, 54] передача тепла СПГ от циркуляционного потока азота после сжатия в каждом из двух низкотемпературных турбокомпрессоров производится через дополнительный хладоновый контур. Этот контур обеспечивается включением в схему хладоновой установки с тремя хладоновыми теплообменниками, в которых производится предварительное охлаждение воздуха и охлаждение потоков циркуляционного N2. Поток перерабатываемого воздуха сжимается лишь до Р = 0,22 МПа. Схема этой установки приведена на рис. 2.4.6.

Атмосферный воздух поступает в турбокомпрессор 1, в котором сжимается до Р = 0,22 МПа. Теплота сжатия отводится в теплообменнике 2 и затем поток воздуха дополнительно охлаждается в теплообменнике 3. В теплообменнике 2 в качестве хладагента подается хладон, который циркулирует в замкнутом цикле и охлаждается СПГ. После теплообменника 3 поток воздуха направляется в адсорбер 4, в котором очищается от влаги. Очистка воздуха от СО2 производится в низкотемпературном адсорбере 6, куда воздух поступает после дополнительного охлаждения в теплообменнике 5. Окончательное охлаждение воздуха производится в теплообменнике 7, пройдя который он поступает в первую ректификационную колонну 8. Эта колонна по своему назначению соответствует нижней ректификационной колонне в обычной колонне двукратной ректификации, но в отличие от нее работает не при давлении 0,55–0,60 МПа, а под давлением около 0,15 МПа.

В колонне 8 осуществляется предварительное разделение воздуха на обогащенную кислородом кубовую жидкость и газообразный N2. Для дальнейшей ректификации поток кубовой жидкости из колонны 8 поступает приблизительно в среднюю часть колонны 9, которая работает почти при таком же давлении, что и колонна 8.

Рис. 2.4.6. Схема установки для получения жидких О2 и N2 с хладоновым циркуляционным циклом и использованием холода СПГ: I – воздух; II – отбросной N2; III – жидкий N2; IV – жидкий О2; V – СПГ; VI – ПГ потребителю; 1, 11, 16 – турбокомпрессоры; 2, 3, 5, 7, 12, 13, 15, 17, 19, 20 – теплообменники; 4, 6 – адсорберы; 8, 9 – ректификационные колонны; 10 – конденсатор-испаритель; 14 – насос; 18 – компрессор ПГ

В этой колонне получают продукционный жидкий О2, который отводится из межтрубного пространства конденсатора-испарителя 10. Из-под крышки колонны 9 отводится газообразный чистый N2. Некоторое количество N2 с примесью кислорода («грязный» N2) отводится из сечения, расположенного на несколько тарелок ниже места отвода чистого N2. Этот поток последовательно подогревается в теплообменниках 7 и 5, а затем выбрасывается в атмосферу. Потоки газообразного азота, отводимого из-под крышек колонн 8 и 9, соединяются и направляются в теплообменник 7. Перед этим теплообменником поток азота делится на две части. Одна часть идет в теплообменники 2, 5 и 7, где охлаждает перерабатываемый воздух и подогревается до температуры, близкой к температуре окружающей среды. Выходящий из теплообменника 2 газообразный азот затем подается в теплообменник 12, входящий в группу теплообменников, охлаждаемых с помощью жидкого хладона. В этом теплообменнике азот охлаждается до 133 К и далее поступает во всасывающую линию низкотемпературного турбокомпрессора11. Второй поток азота подогревается в теплообменнике20и затем соединяется с первым потоком, поступающим в турбокомпрессор 11. В этом турбокомпрессореN2сжимается до давления около 0,6 МПа. Теплота сжатия отводится в теплообменнике13, который так же, как и теплообменник12, охлаждается жидким хладоном до температуры 141 К. После теплообменника13часть азота под давлением 0,6 МПа подается на дальнейшее охлаждение в теплообменник20, а затем поступает на конденсацию в конденсатор-испаритель10колонны 9. Остальной поток азота направляется во второй низкотемпературный турбокомпрессор16, где сжимается доР≈ 3,1 МПа. Этот поток азота далее последовательно охлаждается в теплообменниках17,19,20. Пройдя теплообменник20, азот дросселируется. При этом его давление снижается с 3,1 до 0,6 МПа и после смешения со вторым потоком азота, также охлажденным в теплообменнике20, он поступает в конденсатор-испаритель10. Сконденсированный в конденсаторе-испарителе азот частично отводится в виде продукционного жидкого азота, а остальное количество жидкогоN2дросселируется сР= 0,55–0,6 МПа до давления, равного 0,15 МПа, и подается на верхние тарелки колонн8и9для обеспечения процесса ректификации.

В качестве промежуточного хладоносителя в схеме этой установки использован жидкий хладон. В систему хладонового циркуляционного цикла включены теплообменники 3,12,13,15и циркуляционный насос14.

С помощью циркуляционного насоса 14жидкий хладон подается в теплообменник15, где переохлаждается регазифицированным холодным потоком ПГ, и затем тремя параллельными потоками направляется в теплообменники3,12и13 для охлаждения циркуляционногоN2 и перерабатываемого воздуха. Потоки хладона, выходящие из этих теплообменников, затем смешиваются и снова подаются циркуляционным насосом14в теплообменник15.

Сжиженный природный газ, подаваемый в установку насосом (на рис. 2.4.6 не показан),распределяется на три потока. Два из этихпотоков регазифицируются под давлением в теплообменниках 15 и 17, пройдя которые смешиваются и направляются потребителю. Третий поток дросселируется до давления, близкого к атмосферному, и регазифицируется в теплообменнике19, а затем сжимается до необходимого давления компрессором ПГ18и подается потребителю. Регазификация этого потока на более низком температурном уровне обеспечивается за счет подачи в теплообменник части циркуляционного азота, сжатого в компрессоре от16до 3,1 МПа.

Ряд работ и патентных заявок посвящен ВРУ, использующим холод СПГ, предназначенный для работы в смешанном режиме, т. е. режиме, при котором получают как жидкие, так и газообразные продукты разделения воздуха.

В Фос-Сюр-Мер (Франция) фирма GasdeFranceэксплуатирует крупнейшую ВРУ [2, 55, 56], разработанную и построенную фирмойL/АirLiquide, использующую холод, выделяемый при регазификации СПГ, доставляемого из Алжира, и предназначеннуюдля одновременного получения жидких и газообразных криопродуктов.

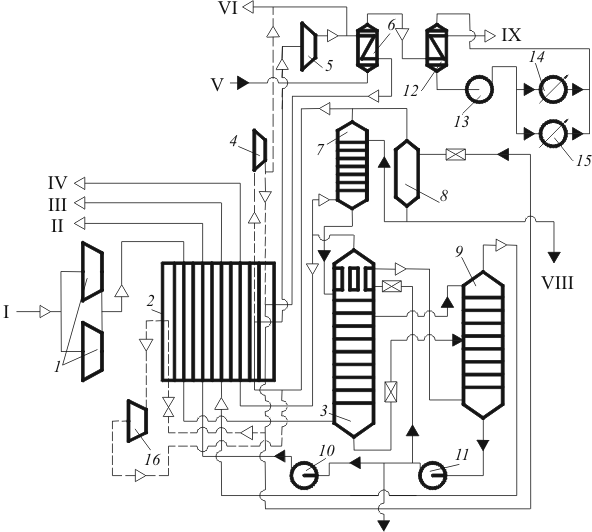

Принципиальная схема этой установки показана на рис. 2.4.7.

Воздух, посылаемый на разделение, сжимается в двух турбокомпрессорах 1, охлаждается в теплообменнике2за счет холода продуктов разделения и поступает в нижнюю ректификационную колонну3. В этой колонне, которая соединена с конденсатором-испарителем, осуществляется предварительное разделение воздуха с получением кубовой жидкости и азотной флегмы. Помимо этого некоторое количество газообразногоN2чистотой 99 % отводится из нее в видецелевого продукта. Окончательное разделение воздуха осуществляетсяв верхней колонне9, откуда отводятся часть отбросного азота и продукционный жидкий кислород. Часть продукционного кислорода, отводимого в жидком виде с помощью насоса жидкого О211, подается в трубопровод и далее в емкость для хранения жидкого О2. Другойпоток дожимается до Р = 4,0 МПа насосом 10, а затем газифицируется иподогревается до температуры, близкой к температуре окружающей среды, в теплообменнике2.

Для получения азота высокой чистоты с остаточным содержанием примесей в пределах (1–3) 10–3 % молярных долей в схему установкивключена азотная колонна7, в которую отбирается часть газообразного азота из нижней колонны. Обеспечение колонн7и9необходимым количеством флегмы достигается за счет включения всхему установки флегмообразующего азотного циркуляционного цикла.

VII

Рис. 2.4.7. Схема ВРУ, использующей холод СПГ для одновременного получения жидких и газообразных криопродуктов: I – воздух; II – газообразный О2 при Р = 4 МПа; III – отбросной N2; IV – газообразный N2 при Р = 0,5 МПа; V – СПГ; VI – газообразный N2 при Р = 4 МПа; VII – жидкий О2; VIII – жидкий N2; IX – ПГ; 1 – турбокомпрессор; 2, 12 – теплообменники; 3 – ректификационная колонна; 4, 5 – компрессоры; 6 – испаритель; 7 – азотная колонна; 8 – отделитель жидкости; 9 – верхняя колонна; 10, 11, 13 – насосы; 14, 15 – аппараты; 16 – турбодетандер

Азот высокой чистоты, циркулирующий в этом цикле, отбирается из колонны 7и отделителя жидкости8, несколько подогреваетсяв теплообменнике 2 и сжимается в низкотемпературном компрессоре 5. Далее поток сжатого азота охлаждается в испарителе СПГ6, затем доохлаждается и конденсируется в теплообменнике2, после чего дросселируется в сборник жидкогоN28. Отсюда часть жидкого азота отводится в виде готового продукта, а остальная часть в виде флегмы подается в азотную колонну.

Особенность данной установки состоит в том, что она может работать в нескольких режимах в зависимости от снабжения СПГ (табл. 2.4.3).

Производство необходимого количества требуемого продукта можно регулировать путем включения компрессора 4и детандера16или компрессора5.

Так, при работе в режиме получения максимального количества жидкого N2 или О2 работают оба азотных компрессора 4 и 5, обеспечивая необходимым количеством флегмы узел ректификации. При работе установки в нормальном режиме или в режиме получения максимального количества газообразного О2 работает лишь один азотный компрессор 5. И, наконец, в тех случаях, когда не используется холод СПГ, необходимая холодопроизводительность обеспечивается путем включения в работу компрессора 4 и турбодетандера 16.

После компрессоров 4или5часть газообразного азота высокой чистоты отбирается приР= 4 МПа в виде продукционного азота. Особенностью данной установки является возможность обеспечения полной регазификации СПГ. В тех случаях, когда ПГ из теплообменника6выходит с относительно низкой температурой, то он дополнительно подогревается в теплообменнике12, включенном в контур охлаждения воды. Вода с помощью насоса13подается в конденсатор пара15паровой турбины (на рис. 2.4.7 не показана) и вхолодильники 14 воздушных турбокомпрессоров 1 и азотного турбокомпрессора5, где подогревается и поступает в теплообменник12для подогрева ПГ. Из теплообменника12охлажденная вода снова перекачивается насосом13в аппараты14и15.

Если для подогрева ПГ не требуется горячая вода, то она охлаждается обычным путем с применением системы воздушно-водяного охлаждения.

Таблица 2.4.3

дельные

затраты

электроэнергии*,

кВт·ч

м3

ж.О2

дельные

затраты

электроэнергии*,

кВт·ч

м3

ж.О2