- •Федеральное агентство по образованию

- •Предисловие

- •1. Ожижение природного газа Введение

- •1.1. Характеристика природных газов, используемых для получения сжиженного природного газа

- •Составы газовых и газоконденсатных месторождений ряда газоносных и нефтегазовых регионов России

- •Состав природных (попутных нефтяных) газов

- •Состав пг некоторых зарубежных месторождений

- •Показатели, которым должны удовлетворять газы, транспортируемые по магистральным газопроводам

- •1.2. Очистка и осушка природных газов

- •Физические свойства основных компонентов природного газа

- •Показатели качества сжиженного природного газа

- •Теплофизические характеристики адсорбентов и параметры их регенерации

- •1.3. Сжижение метана

- •Результаты расчетов теоретического цикла ожижения газа с простым дросселированием

- •Сравнение данных по хT и lT для установок ожижения метана и воздуха, работающих по теоретическому циклу с простым дросселированием и внешним источником охлаждения

- •Результаты расчета детандерного цикла ожижения метана при различных значениях Gд

- •Сводные данные расчета установки ожижения метана

- •Сводные данные расчета установки ожижения метана

- •Сводные данные расчета установки ожижения метана

- •Сравнение значений х для ряда циклов ожижения метана

- •Основные результаты расчетного анализа установок получения спг, работающих по различным циклам ожижения

- •Циклы ожижения метана

- •Значения основных параметров криопродуктов, используемых в трехкаскадной установке ожижения пг

- •Параметры узловых точек для потоков в отдельных циклах каскада

- •Сводные данные по расчету процесса прямоточной конденсации в водяном холодильнике

- •Сводные данные по определению материальных потоков, выходящих из водяного холодильника и теплообменников то1–то3

- •Параметры основных точек потоков, проходящих через аппараты ожижителя

- •Сводные данные по расчету теплообменников то2–то4 ожижителя пг

- •1.4. Ожижители природного газа и крупные заводы по производству сжиженного природного газа

- •Сравнительная характеристика ожижителей пг, работающих по дроссельному циклу с включением холодильной машины или внешнего холодильного контура на сха

- •Сравнительные технико-экономические характеристики установок производства спг на грс и агнкс, приведенные к производительности 600 кг спг/ч

- •Техническая характеристика установок ожижения пг на базе внешних холодильных циклов

- •Техническая характеристика ожижителей пг на базе детандерных циклов

- •Некоторые из ожижителей пг, созданные фирмой «Линде» и введенные в эксплуатацию в сша

- •Список литературы

- •2.Утилизация холода сжиженного природного газа при регазификации Введение

- •2.1. Основные направления утилизации холода сжиженного природного газа

- •2.2. Применение холода сжиженного природного газа для ожижения газообразных криопродуктов

- •2.3. Использование холода сжиженного природного газа для повышения эффективности работы отдельных узлов вру

- •2.4. Воздухоразделительные установки для получения жидких криопродуктов, использующие холод сжиженного природного газа

- •Основные показатели установок с азотным циркуляционным циклом, предназначенных для получения продуктов разделения воздуха в жидком виде

- •Данные, характеризующие эффективность применения процесса низкотемпературного сжатия в вру, использующих холод спг

- •Данные, характеризующие работу вру для одновременного получения жидких и газообразных криопродуктов при различных режимах работы

- •ХарактеристикаВру с использованием холода спг, эксплуатирующихся в Японии

- •2.5. Утилизация холода сжиженного природного газа в установках разделения воздуха, получающих газообразные криопродукты

- •Список литературы

- •Заключение

- •Содержание

- •196006, Санкт-Петербург, ул. Коли Томчака, дом 28

Теплофизические характеристики адсорбентов и параметры их регенерации

|

Тип цеолита |

Теплофизическая характеристика в интервале 120–570 К |

Характеристика процесса регенерации | ||||

|

с, кДж/(кг·К) |

λ, Вт/(м·К) |

а·104, м2/ч |

Т, К |

ωрег, л/(мин·см2) |

| |

|

NaX |

– |

– |

– |

650–675 |

0,1–4 |

8–10 |

|

NaA |

0,5–1 |

0,1–0,3 |

6–11 |

675–700 |

0,1–4 |

10–12 |

|

КА |

– |

0,1–0,25 |

– |

700–725 |

0,1–4 |

11–13 |

|

Силикагель |

0,6–1,3 |

– |

6–10 |

440–475 |

0,2–1,5 |

4–10 |

|

Алюмогель |

0,4–1,0 |

– |

5–9 |

525–625 |

0,2–2 |

5–12 |

Скорость газового потока в адсорберах в процессе адсорбции, отнесенная ко всему живому сечению адсорбера и рабочим условиям очистки, обычно принимается в пределах от 0,02 до 2 л/(мин·см2), т. е. от 0,2 до 2 м/мин.

Расчет блоков адсорбционной осушки ПГ может производиться путем определения геометрических размеров адсорберов и массы адсорбента, исходя из принятой степени осушки, расхода осушаемого ПГ, времени защитного действия адсорберов и свойств адсорбента и физических свойств ПГ. Для принятого типоразмера адсорберов блока осушки производится поверочный расчет, при котором, исходя из расхода осушаемого ПГ, свойств адсорбента и ПГ, исходного содержания в ПГ влаги и заданной степени осушки, производится определение объемной скорости осушаемого газа и ее соответствия возможному диапазону изменений и времени защитного действия адсорбента, находящегося в адсорберах.

Возможные варианты принципиальных схем адсорбционных блоков осушки и методы их расчета изложены в работах [26–29 и др.].

Кроме того, необходимо иметь в виду, что оптимальные условия работы блока адсорбционной осушки при использовании синтетических цеолитов определяются температурой газа, поступающего в блок, равной 278–283 К.

В этой связи перед подачей газа в блок осушки его дополнительно охлаждают либо в предварительном теплообменнике, используя холод потоков неожиженной части газа, либо в испарителе холодильной машины, обеспечивающей предварительное охлаждение ПГ.

В установках ожижения ПГ небольшой производительности иногда используют осушку ПГ методом вымораживания.

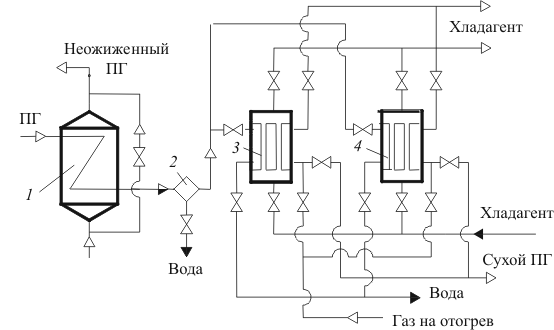

Принципиальная схема узла осушки ПГ методом вымораживания показана на рис. 1.2.2.

Рис. 1.2.2. Принципиальная схема узла осушки ПГ методом вымораживания H2O:

1– теплообменник;2– влагоотделитель; 3,4– вымораживатели влаги

Для регулирования температуры ПГ, выходящего из теплообменника 1, с целью поддержания ее на уровне выше 273 К, что исключает замерзание в теплообменнике1влаги, выпавшей из ПГ,предусмотрена байпасная линия, которая при необходимости позволяетперепускать часть неожиженного ПГ с холодного конца теплообменника на теплый.

По выходе из влагоотделителя 2поток ПГ поступает в один из вымораживателей влаги 3или4. Содержащаяся в ПГ влага вымораживается на наружной поверхности трубок вымораживателя. Когда гидравлическое сопротивление межтрубного пространства превысит допустимый предел вследствие отложения значительного количества льда и снега, теплообменники переключают.

Для охлаждения трубного пространства вымораживателя может использоваться либо поток неожиженного ПГ, который после вымораживателя направляется на охлаждение ПГ в теплообменник 1, либохолодильная машина, из которой жидкий хладагент поступает в трубкивымораживателя, где кипит, а образовавшиеся пары отводятся в холодильную машину.

Отогрев вымораживателя может производиться либо горячими парами хладагента, поступающего из холодильной машины, либо другим газом, например азотом, подогретым до необходимой температуры.

По мере оттаивания межтрубного пространства вымораживателя, поставленного на отогрев, влага стекает вниз и выводится во влагоотделитель (на рис. 1.2.2 не показан), откуда периодически сдувается. Обычно охлаждение ПГ в вымораживателях осуществляется до Т = 233–230 К при температуре кипения жидкого хладагента Ткип = 223–228 К.

При осушке больших газовых потоков на головных сооружениях магистральных газопроводов значительное распространение получили установки абсорбционной осушки этиленгликолями. Технологические схемы установок, использующих метод абсорбции, более сложные по сравнению с адсорбционными системами, но их эксплуатационные и приведенные затраты примерно в три раза ниже.

На рис. 1.2.3 показан один из возможных вариантов схемы установки осушки ПГ этиленгликолями [19].

Осушаемый ПГ под давлением 2,7–7,0 МПа и температуре окружающей среды поступает в нижнюю часть абсорбера А. Противотоком к газу в верхнюю часть абсорбера с помощью насоса Н1 подается охлажденный в холодильнике ХА водный раствор этилен-гликоля или триэтиленгликоля с концентрацией гликоля 95–98 %. Врезультате абсорбции влаги точка росы осушаемого ПГ снижается на 22–43 °С.

Рис. 1.2.3. Принципиальная схема установки осушки ПГ этиленгликолями:

А – абсорбер; Н1, Н2 – насосы; ХА – холодильник; С – сепаратор; ТОА – теплообменник; РС1 – расширительный сосуд; ДВ – дроссельный вентиль; Ф – фильтр; Д – десорбер; РД – рибойлер; СБ – сборник; Э1, Э2 – эжекторы; КД – конденсатор

Осушаемый газ через сепаратор С, в котором отделяется от газа взвешенный гликоль, направляется потребителю.

Насыщенный абсорбент с концентрацией гликоля 90–96,5 % через теплообменник ТОА подается в расширительный сосуд РС1. Жидкая фракция из РС1 через дроссельный вентиль ДВ и фильтр Ф направляется в десорбер Д.

В десорбере поддерживается давление на уровне 0,11–0,05 МПа, а температура в кубе десорбера 135–175 °С. В результате подогрева и снижения давления из абсорбента удаляется влага, собирающаяся в сборнике СБ, которая частично насосом Н2 подается на орошение десорбера, а избыточная влага отводится из системы.

Давление в системе десорбции ниже атмосферного поддерживается с помощью эжектора Э1. Рибойлер РД подогревается водяным паром под давлением 0,3–0,7 МПа.

Очистка природных газов.Помимо удаления влаги из ПГ, поступающего на ожижение, непременным условием является егоочистка от СО2 и Н2S. Параметры тройной точки диоксида углеро-да:Р= 0,516 МПа иТ= 216,56 К. Таким образом, при парциальном давлении СО2в ПГ менее 0,516 МПа диоксид углерода может находиться только в твердом состоянии.

Это вызывает необходимость удаления СО2 из ПГ, так как при понижении температуры ПГ в связи с его ожижением, СО2 выпадает в твердом виде, вызывая закупорку арматуры и теплообменных аппаратов.

Незначительное количество СО2, которое остается в метане после очистки, может раствориться в жидком метане. Однако растворимость СО2 в жидком метане невелика и приТ= 112–120 К составляет 0,04–0,08 объем. %.

При применении адсорбционной осушки с помощью синтетических цеолитов помимо Н2О из ПГ можно удалять и примеси СО2, Н2Sи другие сернистые соединения, т. е. в этих случаях одновременно с осушкой производится и очистка ПГ.

Кроме процесса адсорбции широкое применение находит и процесс абсорбции, при котором из ПГ удаляются примеси СО2 и Н2S. Вкачестве абсорбентов обычно используют моно- и диэтаноламины. Растворы моноэтаноламина (МЭА) и диэтаноламина (ДЭА) обладают высокой поглотительной способностью даже при очень малом парциальном давлении СО2в исходном газе.

При температурах выше 373 К растворы аминов диссоциируют, выделяя СО2. Это свойство аминов используется для регенерации.

Для проведения процесса регенерации растворов аминов необходимо подвести теплоту, количество которой может быть определено из уравнения теплового баланса процесса регенерации

Qр=Qн +Qдес+Qпара +Qс,

где Qн – теплота нагрева 1 м3 раствора до температуры регенерации; Qдес – теплота десорбции СО2, отгоняемой из 1 м3 раствора; Qпара – теплота парообразования (испарения воды) при отгонке СО2; Qс – теплопотери в окружающую среду.

Экспериментально установлено, что при абсорбции смеси СО2 иН2Sсначала происходит селективное поглощение СО2.

Принципиальная схема установки очистки ПГ от СО2и Н2Sрастворами моноэтаноламина ничем не отличается от схемы осушки ПГ водными растворами диэтиленгликоля.

В последние годы начинают успешно применять для очистки ПГ от примесей мембранную технологию взамен традиционных аминовых и гликолевых установок осушки и очистки ПГ, что приводит к значительному снижению капитальных и эксплуатационных затрат.

В работе [30] приводятся сведения об использовании полимерных мембран в газосепарационной системе «Сепарекс». Система мембранной очистки была разработана компанией «Эйр Продакшн» ипредназначена для очистки 0,5 млн м3/сут ПГ. В процессе его очистки содержание СО2в ПГ снижается с 6,1 объем. % до 3 %, при этом уменьшается и количество Н2О с 0,1 объем. % до 0,01 %.

Конструкция мембранной системы «Сепарекс» проста и надежна; одновременное удаление из ПГ водяных паров позволяет отказаться от гликолевой установки осушки. Для работы системы требуются только азот (для пуска и очистной продувки), воздух или газ для пневмосистемы и электроэнергия.

Такая же система успешно использовалась на месторождении ПГ в штате Луизиана, где степень очистки от СО2достигала 1 %.