- •Федеральное агентство по образованию

- •Предисловие

- •1. Ожижение природного газа Введение

- •1.1. Характеристика природных газов, используемых для получения сжиженного природного газа

- •Составы газовых и газоконденсатных месторождений ряда газоносных и нефтегазовых регионов России

- •Состав природных (попутных нефтяных) газов

- •Состав пг некоторых зарубежных месторождений

- •Показатели, которым должны удовлетворять газы, транспортируемые по магистральным газопроводам

- •1.2. Очистка и осушка природных газов

- •Физические свойства основных компонентов природного газа

- •Показатели качества сжиженного природного газа

- •Теплофизические характеристики адсорбентов и параметры их регенерации

- •1.3. Сжижение метана

- •Результаты расчетов теоретического цикла ожижения газа с простым дросселированием

- •Сравнение данных по хT и lT для установок ожижения метана и воздуха, работающих по теоретическому циклу с простым дросселированием и внешним источником охлаждения

- •Результаты расчета детандерного цикла ожижения метана при различных значениях Gд

- •Сводные данные расчета установки ожижения метана

- •Сводные данные расчета установки ожижения метана

- •Сводные данные расчета установки ожижения метана

- •Сравнение значений х для ряда циклов ожижения метана

- •Основные результаты расчетного анализа установок получения спг, работающих по различным циклам ожижения

- •Циклы ожижения метана

- •Значения основных параметров криопродуктов, используемых в трехкаскадной установке ожижения пг

- •Параметры узловых точек для потоков в отдельных циклах каскада

- •Сводные данные по расчету процесса прямоточной конденсации в водяном холодильнике

- •Сводные данные по определению материальных потоков, выходящих из водяного холодильника и теплообменников то1–то3

- •Параметры основных точек потоков, проходящих через аппараты ожижителя

- •Сводные данные по расчету теплообменников то2–то4 ожижителя пг

- •1.4. Ожижители природного газа и крупные заводы по производству сжиженного природного газа

- •Сравнительная характеристика ожижителей пг, работающих по дроссельному циклу с включением холодильной машины или внешнего холодильного контура на сха

- •Сравнительные технико-экономические характеристики установок производства спг на грс и агнкс, приведенные к производительности 600 кг спг/ч

- •Техническая характеристика установок ожижения пг на базе внешних холодильных циклов

- •Техническая характеристика ожижителей пг на базе детандерных циклов

- •Некоторые из ожижителей пг, созданные фирмой «Линде» и введенные в эксплуатацию в сша

- •Список литературы

- •2.Утилизация холода сжиженного природного газа при регазификации Введение

- •2.1. Основные направления утилизации холода сжиженного природного газа

- •2.2. Применение холода сжиженного природного газа для ожижения газообразных криопродуктов

- •2.3. Использование холода сжиженного природного газа для повышения эффективности работы отдельных узлов вру

- •2.4. Воздухоразделительные установки для получения жидких криопродуктов, использующие холод сжиженного природного газа

- •Основные показатели установок с азотным циркуляционным циклом, предназначенных для получения продуктов разделения воздуха в жидком виде

- •Данные, характеризующие эффективность применения процесса низкотемпературного сжатия в вру, использующих холод спг

- •Данные, характеризующие работу вру для одновременного получения жидких и газообразных криопродуктов при различных режимах работы

- •ХарактеристикаВру с использованием холода спг, эксплуатирующихся в Японии

- •2.5. Утилизация холода сжиженного природного газа в установках разделения воздуха, получающих газообразные криопродукты

- •Список литературы

- •Заключение

- •Содержание

- •196006, Санкт-Петербург, ул. Коли Томчака, дом 28

Значения основных параметров криопродуктов, используемых в трехкаскадной установке ожижения пг

|

Криопродукт |

Давление конденсации, МПа |

Температура конденсации, К |

Температура кипения, К |

Тх, К |

|

NH3 |

1,0 |

298 |

239 |

– |

|

C2H4 |

1,86 |

243 |

169,4 |

4,0 |

|

CH4 |

2,45 |

172 |

111,5 |

2,0 |

__________

ΔТх – разность температур между потоками на холодном конце конденсаторов-испарителей КИ1 и КИ2.

Значение разности температур между прямым и обратным потоками на теплом конце теплообменников ТО2–ТО5 было принято равным и составляло 5 К. Температура сжатых криопродуктов на выходе из компрессоров К1–К3 равнялась 300 К.

Тогда в соответствии с обозначениями потоков и узловых точек циклов, приведенных на рис. 1.3.11, доля жидкости или коэффициент ожижения хприродного газа на выходе из отделителя жидкости ОЖ составит

![]() (1.3.31)

(1.3.31)

В данном случае

х=GСПГ,

а доля пара![]() .

Величина циркуляционного потока

.

Величина циркуляционного потока![]() может быть определена из совместного

решения уравнений теплового баланса

теплообменников ТО4 и ТО5

может быть определена из совместного

решения уравнений теплового баланса

теплообменников ТО4 и ТО5

![]() (1.3.32)

(1.3.32)

и теплового баланса конденсатора-испарителя КИ2

![]() .

(1.3.33)

.

(1.3.33)

При решении

уравнений (1.3.32) и (1.3.33) определяются

величина потока

![]() и

энтальпия потока метанаi13на выходе из теплообменников ТО4 и ТО5.

При этом принимается доля потока С2Н4,равная n,

которая направляется из конденсатора-испарителя

КИ2 втеплообменник ТО4. В данном

случае величинаnбыла

принята равной 0,5.

и

энтальпия потока метанаi13на выходе из теплообменников ТО4 и ТО5.

При этом принимается доля потока С2Н4,равная n,

которая направляется из конденсатора-испарителя

КИ2 втеплообменник ТО4. В данном

случае величинаnбыла

принята равной 0,5.

Определение

количества аммиака

![]() ,

циркулирующего в аммиачном цикле,

производится из совместного решения

уравнений теплового баланса теплообменников

ТО2 и ТО3

,

циркулирующего в аммиачном цикле,

производится из совместного решения

уравнений теплового баланса теплообменников

ТО2 и ТО3

![]() (1.3.34)

(1.3.34)

и теплового баланса конденсатора-испарителя КИ1

![]() .

(1.3.35)

.

(1.3.35)

При совместном

решении уравнений (1.3.34) и (1.3.35) определяются

величина потока

![]() и энтальпия потока этиленаi7на выходе из теплообменников ТО2 и ТО3.

и энтальпия потока этиленаi7на выходе из теплообменников ТО2 и ТО3.

Расход охлаждающей воды, затрачиваемой в теплообменнике ТО1 на охлаждение и конденсацию аммиака, определяется из уравнения теплового баланса теплообменника ТО1, который без учета теплопритока из окружающей среды имеет следующий вид:

![]() .

(1.3.36)

.

(1.3.36)

В табл. 1.3.11 приведены параметры всех узловых точек для потоков, проходящих в отдельных циклах каскада.

Таблица 1.3.11

Параметры узловых точек для потоков в отдельных циклах каскада

|

Криопродукт цикла |

Точки |

Давление, МПа |

Температура, К |

Энтальпия, кДж/кг |

|

NH3 |

1 2 3 4 5 |

1,0 1,0 0,10 0,10 0,10 |

300 298 239 239 295 |

1470,53 297,28 297,28 1400,55 1524,07 |

|

C2H4 |

6 7 8 9 10 11 |

1,86 1,86 1,86 0,10 0,10 0,10 |

300 243 243 169,4 169,4 295 |

635,84 513,36 188,42 188,42 481,51 656,94 |

|

CH4 |

12 13 14 15 16 17 0 |

2,45 2,45 2,45 0,10 0,10 0,10 0,10 |

300 185,2 171,4 111,5 111,5 295 111,5 |

1176,98 886,63 524,30 524,30 796,10 1189,11 285,6 |

В

результате проведенных расчетов

материальные потоки, циркулирующиев этиленовом и аммиачном циклах, равны![]() и

и![]() при

при![]() .

.

Расход

воды, поступающей на охлаждение и

конденсацию аммиака, определяется из

теплового баланса теплообменника ТО1,

который имеет следующий вид:

![]() ,

где

,

где![]() – разность температуры воды между

выходом и входом в теплообменник ТО1.

– разность температуры воды между

выходом и входом в теплообменник ТО1.

При температуре

входа Н2О, равной 293 К, и выхода

298 К,![]() = 5 К,

= 5 К,![]() составит 20,4 кг.

составит 20,4 кг.

Удельные

затраты энергии на сжижение метана в

этом случаескладываются из трех

составляющих:![]() ,

где

,

где![]() – удельные затраты энергии соответственно

в циклахNH3, C2H4иCH4на ожижение

метана (ПГ), кВтч/кг СПГ.

При значении изотермического КПД для

компрессоров каждого из циклов, равного

0,6,

– удельные затраты энергии соответственно

в циклахNH3, C2H4иCH4на ожижение

метана (ПГ), кВтч/кг СПГ.

При значении изотермического КПД для

компрессоров каждого из циклов, равного

0,6,![]() .

.

В работе [25] рассмотрены различные модификации установок такого типа, включающих большее число каскадов, а также каскадных циклов с различными комбинациями хладагентов, например, "пропан-этан-метан" или "вода-аммиак-этилен-метан" и др.

В работе [49] приведен расчет одного из возможных вариантов каскадной установки, включающей циклы пропана, этилена и метана, где каждый цикл работает при нескольких значениях давлений хладагента.

Анализируя эффективность установок такого типа авторы работы [25] приходят к заключению, что их отличают повышенная сложность, громоздкость оборудования, необходимость наличия нескольких хладагентов, но несмотря на сравнительно высокий коэффициент ожижения и низкие энергетические затраты все вышесказанное существенно удорожает установку. В связи с этим схема сжижения ПГ может быть оправдана лишь при большой производительности завода при давлении газа, поступающего в установку, порядка 0,15 МПа.

В работе [25], где рассматривается возможность использования различных криогенных циклов для сжижения метана, приводятся данные различных вариантов применения каскадного цикла ожижения. В частности отмечено, что в 1959 г. Ж. Лурье предложил один из вариантов каскадного цикла сжижения ПГ, который включал 7 каскадов – холодильных циклов на пропане, этане и метане. В этом цикле пропан конденсируется водой или воздухом, охлаждая природныйгаз до Т = 236 К, и конденсирует этан. Этан охлаждается до 190 К иконденсирует метан. Метан сжижает ПГ приТ= 116 К, при которой хранится в сжиженном виде.

Могут быть использованы и другие комбинации веществ, например "вода-аммиак-этилен-метан" или "вода-пропан-этилен-метан-азот".

Однако несмотря на наличие малой необратимости отдельных процессов, что обеспечивает относительно низкие энергетические затраты на ожижение ПГ, каскадный цикл отличают достаточная сложность и громоздкость оборудования, что связано с необходимостью иметь несколько рабочих веществ для его реализации.

В 1956 г. А.П. Клименко [19, 50] разработал и предложил использовать для ожижения ПГ однопоточный каскадный цикл, в котором рабочим веществом является смесь углеводородных газов с различными температурами кипения. Этот цикл совмещает термодинамические преимущества рассмотренного выше многоступенчатого каскадного цикла и конструктивную простоту регенеративного дроссельного цикла.

Один из возможных вариантов ожижителя ПГ, работающего по одноступенчатому циклу ожижения, приведен в работах [49, 51]. На рис. 1.3.12 дана принципиальная схема этой установки.

Рабочим веществом однопоточного цикла является смесь азота, метана, этилена и пропана. Эта смесь сжимается в турбокомпрессоре ТК и охлаждается водой в водяном холодильнике ВХ. В результате охлаждения конденсируется часть смеси, в основном состоящая из пропана. Образовавшийся конденсат отделяется в отделителе жидкости ОЖ1 и затем охлаждается в теплообменнике ТО1 с последующим дросселированием в межтрубное пространство этого аппарата. На входе в теплообменник ТО1 этот поток смешивается с обратным потоком, выходящим из теплообменника ТО2, и охлаждает прямые потоки, поступающие в теплообменник ТО1. По выходе из теплообменника ТО1 обратный поток поступает на сжатие в турбокомпрессор ТК. Из циркулирующей в установке смеси после охлаждения в теплообменнике ТО1 частично конденсируются этилен и пропан и поступают на отделение в отделитель жидкости ОЖ2.

Рис. 1.3.12. Принципиальная схема установки ожижения ПГ, работающей по однопоточному каскадному циклу:

ТК – турбокомпрессор; ВХ – водяной холодильник; ТО1, ТО2, ТО3, ТО4 – теплообменники; ОЖ1, ОЖ2, ОЖ3 – отделители жидкости; СБ – сборник жидкости

Из отделителя жидкости ОЖ2 жидкость поступает на переохлаждение в теплообменник ТО2, по выходе из него дросселируется в межтрубное пространство теплообменника ТО2 и к ней подсоединяется обратный поток смеси, выходящий из теплообменника ТО3.

Прямой поток смеси, охлажденной в теплообменнике ТО2, вкотором при охлаждении частично конденсируются этилен и метан, поступает в отделитель жидкости ОЖ3, откуда ожиженный поток смеси подается на переохлаждение в теплообменник ТО3. Переохлажденная жидкость по выходе из этого аппарата дросселируется, смешивается с обратным потоком, выходящим из теплообменника ТО4, и поступает в теплообменник ТО3 для охлаждения прямых потоков, проходящих через этот аппарат. Из прямого потока в теплообменнике ТО3, при его охлаждении, конденсируются метан и остаток этилена и затем этот поток переохлаждается в теплообменнике ТО4, по выходе из которого дросселируется в его межтрубное пространство. Этот поток по выходе из теплообменника ТО4 последовательно проходит через теплообменники ТО3–ТО1, смешиваясь при входе в каждый из них с потоком конденсированной смеси после ее дросселирования, и затем суммарный поток смеси поступает на сжатие в турбокомпрессор ТК.

Природный газ последовательно охлаждается в теплообменниках ТО1–ТО4 и дросселируется в сборник жидкости СБ. Из сборника неожиженная часть поступает на сжигание, а СПГ – потребителю.

Обычно расчет установок такого типа строится из предположения циркуляции удельного расхода смеси, равного В= 1 моль. В результате расчета определяется удельная величинаСПГ, которая может быть в качестве целевого продукта выведена изустановки потребителю.

Ниже приведена последовательность такого расчета применительно в примеру, данному в работе [49], где циркуляционный газ являлся смесью N2,CH4,C2H4 и С3Н8.

При этом ряд параметров, принятых для расчета, был взят таким же, как и в примере расчета, приведенного в работе [49].

Молярный состав циркуляционной смеси составляет, моль: СН4– 0,36; С2Н4– 0,12; С3Н8– 0,5;N2– 0,02.

Давление смеси после турбокомпрессора равно 3,0 МПа, а давление ПГ, подаваемого на ожижение, – 4,0 МПа. Природный газ принимается в видечистого метана.

Температуры по выходе из водяного холодильника и теплообменников ТО1–ТО4 циркулирующей смеси и ПГ приведены в табл. 1.3.12.Там же приведены и значения констант фазового равновесия отдельных компонентов циркуляционной смеси при этих температурах.

Таблица 1.3.12

Значения констант фазового равновесия при Р = 3,0 МПа для компонентов циркуляционной смеси по выходе из ВХ и ТО1–ТО4

|

Компонент смеси |

Константы фазового равновесия | |||

|

303 К |

238 К |

178 К |

120 К | |

|

СН4 С2Н4 С3Н8 N2 |

5,4 1,8 0,4 – |

2,6 0,65 0,067 – |

0,8 0,09 0 – |

0,1 0 0 0,75 |

Значение недорекуперации на теплом конце теплообменников принято равным 5 К.

Смесь, циркулирующая в цикле, последовательно проходит водяной холодильник ВХ и теплообменники ТО1–ТО4. При этом в каждом из этих теплообменных аппаратов осуществляется частичная конденсация смеси с образованием конденсата.

Процессом частичной конденсации является прямоточная конденсация, и величина конденсата определяется конечной температурой охлаждения смеси в теплообменнике.

В соответствии с

методикой расчета этого процесса,

которая приведена в работе [20], принимается

количество конденсата L,

получаемого после охлаждения потока

циркуляционной смеси в теплообменном

аппарате, который затем отделяется в

соответствующем отделителе жидкости.

По уравнению (1.3.37), исходя из состава

смеси, поступающей в рассчитываемый

теплообменный аппарат, с использованием

констант фазового равновесия определяется

доля каждого компонентаliв конденсате. Проверкой правильности

принятогозначения

L

является выполнение равенства, при

котором

![]() .

Еслиэто равенство не соблюдается,

то принимается новое значениеLи расчет повторяется до получения

нового значения

.

Еслиэто равенство не соблюдается,

то принимается новое значениеLи расчет повторяется до получения

нового значения![]() и

его сравнения со вторым значениемL,

принятым для расчета.

и

его сравнения со вторым значениемL,

принятым для расчета.

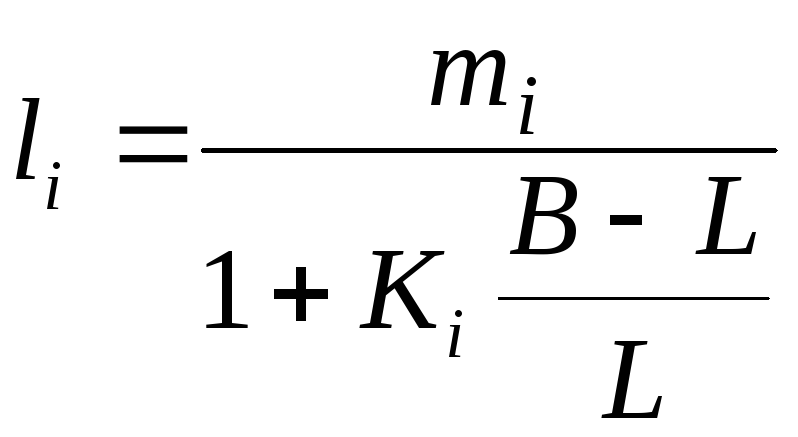

Определение значений li производится по следующей зависимости:

,

(1.3.37)

,

(1.3.37)

где mi– количествоi-го компонента в смеси, поступающей в соответствующий теплообменный аппарат.

Данные по результатам

расчета величины L,

получаемой вводяном

холодильнике ВХ при охлаждении в нем

разделяемой смесиприРсм= 3,0 МПа,

значениях![]() моль;

моль;![]() моль,

моль,![]() моль

и выделенной в отделителе жидкости ОЖ1,

приведены в табл. 1.3.13.

моль

и выделенной в отделителе жидкости ОЖ1,

приведены в табл. 1.3.13.

Таблица 1.3.13