ТРАНСВУЗ-2015.Часть 3

.pdf

Ремонт и динамика подвижного состава

-продолжительное время эксплуатации изделий из рифленого проката;

-хорошая устойчивость к негативным воздействиям среды, в которой используются листы.

Также алюминиевые изделиями с рифлями применяются для производства следующих конструкций:

-мебельных столешниц;

-стендов;

-стеллажей;

-оборудования для торговли;

-установок на пищевых и химических предприятиях.

4. Применение сэндвич-панели для внутренней обшивки вагона.

В качестве утеплителя используется следующие материалы: минеральная вата (базальтовое волокно), пенополиуретановая, пенополистирольная или стекловолокно. Но на сегодняшний день данный продукт является малоизвестным.

Сэндвич-панели бывают трех типов:

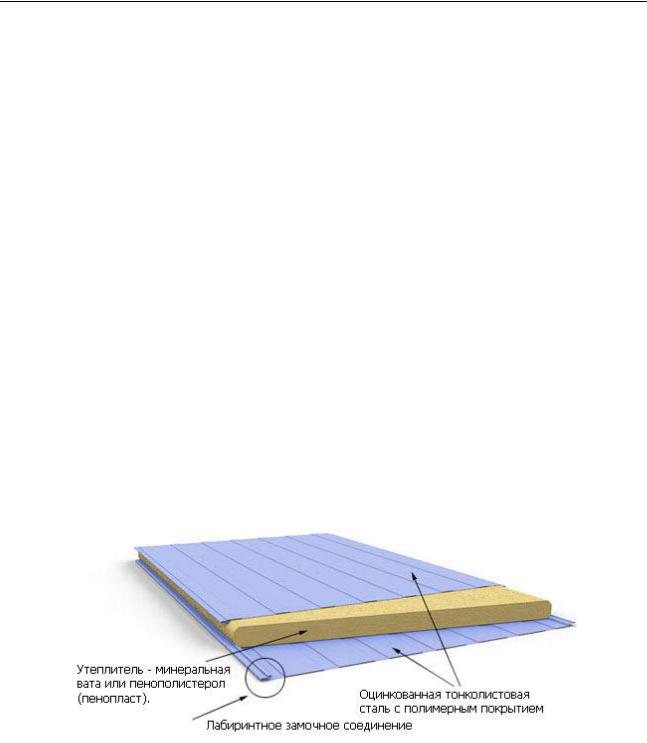

-стеновые, схема приведена на рис. 3;

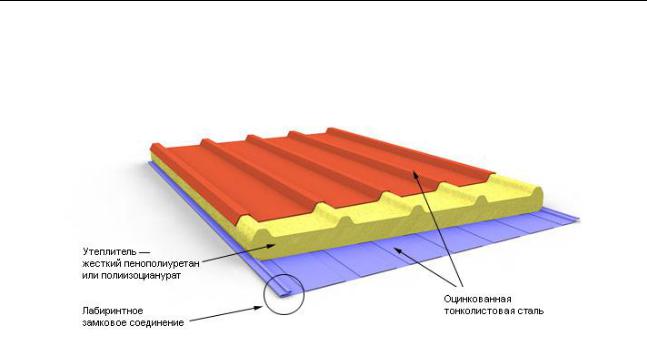

-кровельные, схема приведена на рис. 4;

-угловые.

Рис. 3. Стеновая сэндвич панель

Минеральная вата. Один из наиболее востребованных в настоящее время утеплителей для сэндвич-панелей. Базальтовое волокно производится из силикатных расплавов горных пород, шлаков или их сочетаний. Как правило, панели с минеральной ватой актуальны при возведении несложных по конструкции построек, ремонт которых при возникновении необходимости

70

ТРАНСВУЗ – 2015

будет проведен очень быстро. Минеральная вата ценна тем, что не поддерживает открытого горения; она обеспечивает отличные показатели тепло- и звукоизоляции, стойко переносит температурные колебания, воздействие агрессивных веществ.

Рис. 4. Кровельная сэндвич панель

Пенополиуретан (ППУ) имеет ячеистую структуру. Его отличает уникальное сочетание легкости и прочности. Долговечность эксплуатации ППУ не зависит от уровня влажности окружающей среды. Панели с пенополиуретаном обеспечивают высокий уровень гидроизоляции и теплоизоляции. ППУ не реагирует на воздействие плесени и других неблагоприятных биологических факторов; относится к категории трудно сгораемых материалов.

Достоинства сэндвич-панелей:

-быстрые сроки возведения или ремонта зданий;

-строительство может производиться в любое время года, практически вне зависимости от температуры;

-высокие показатели теплоизоляции;

-экологичность, гигиеничность, безопасность для человека;

-отсутствие лишней нагрузки на фундамент постройки;

-легкость транспортировки;

-не требуется дополнительная отделка;

-высокая звукоизоляция;

-возможность использования в сфере пищевой промышленности;

-отсутствие реакции на воздействие агрессивных химически веществ или биологических факторов (плесень, грибок).

71

Ремонт и динамика подвижного состава

5. Применяемый кузов вагона

Кузов вагона предназначен для размещения грузов, в нашем случай автомобилей.

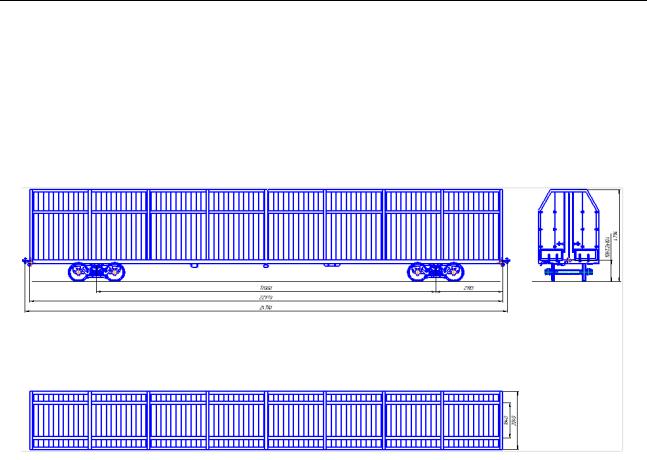

Крытый двухъярусный вагон для перевозки автомобилей в соответствии с рис. 5 сконструирован с целью обеспечения повышенной защиты и сохранности товарного вида перевозимых автомобилей.

Рис. 5. Крытый двухъярусный вагон для перевозки автомобилей

В кузове нижний ярус размещен на раме вагона, а верхний имеет собственную раму несущей конструкции. В боковых стенах имеются световые приборы, закрытые металлической сеткой. Торцевые стены образованы двухстворчатыми дверями, в нижней части которых размещены переездные площадки для проезда погружаемых автомобилей по всему составу, который состоит из однородных двухъярусных вагонов.

Для второго яруса подобные площадки расположены с внутренней стороны торцевых дверей. Нижние переездные площадки имеют стопорные устройства с замками, без открытия которых нельзя открыть торцевую дверь. Крыша надежно защищает автомобили от хищения и предохраняет их от атмосферного воздействия.

Для обеспечения необходимой устойчивости вагона от поперечного опрокидывания под воздействием центробежной силы в кривых участках пути и давления воздуха при повышенном центре массы груженого вагона и увеличенной боковой поверхности кузова, в хребтовой балке вблизи

72

ТРАНСВУЗ – 2015

шкворневых балок в средней части ее размещены балластные грузы общей массой 2,7 тонн.

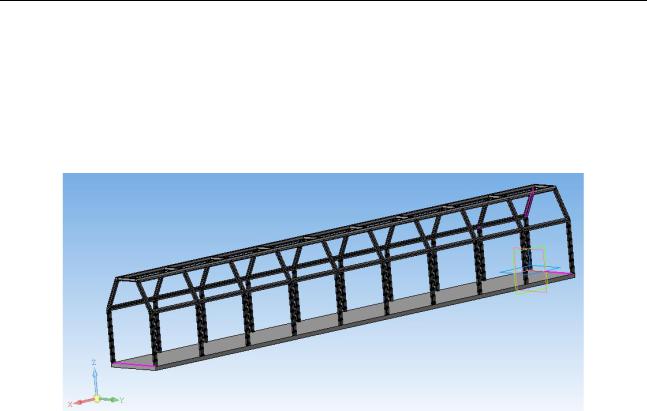

В конструируемом вагоне применяется алюминиевый каркас который изображен на рис. 6. Он представляет собой каркас выполненный из алюминиевых двутавров, а в местах соединения между продольными двутавроми соединены сваркой по алюминию.

Рис. 6. Каркас кузова вагона

Боковая стена раскосной конструкции. Стена имеет каркас и обшивку, алюминиевую наружную и внутреннюю из сэндвич панелей. Каркас стены включает обвязку, две шкворневые, пять промежуточных и две дверные стойки. Верхняя обвязка выполнена из уголка 140х155 мм, шкворневые и промежуточные стойки из гнутого омега образного профиля толщиной 10 мм, а дверные стойки из Z-образного профиля размером 100х75х10 мм и направляющего уголка размером 75х50х10 мм. К раме стена приварена через продольную боковую балку рамы, а к торцовым стенам через угловые стойки. Наружная обшивка стен изготовлена из гофрированных листов толщиной 10 мм снизу и 6 мм сверху, а внутренняя из стеновой сэндвич-панели.

Торцевые двери изготовлены из металлического профиля, обрамленных по полу уголком. Каркас состоит из двух угловых и двух промежуточных стоек, связанных верхней обвязкой. Наружная металлическая обшивка выполнена из гофрированных листов толщиной 3 мм снизу и 2,5 мм сверху, а внутренняя из сэндвич панелей. Угловые стойки изготовлены из гнутого уголка 80х80х6 мм, промежуточные стойки из Ω-образного элемента 230х135х6 мм, а верхняя обвязка из специального профиля толщиной 6 мм. Нижней обвязкой стены служит концевая балка рамы.

73

Ремонт и динамика подвижного состава

Список литературы

1.Безценный, В. И. Технология вагоностроения и ремонта вагонов: учебник для вузов железнодорожного транспорта / В. И. Безценный.– М.:

Транспорт, 2003. – 432 с.

2.Квасов, Ф. И. Промышленные алюминиевые сплавы: справочное издание / Ф. И. Квасов. – М.: Металлургия, 2004. – 528 с.

3.Колачев, Б. А. Металловедение и термическая обработка цветных металлов и сплавов: учебник для вузов / Б. А. Колачев. – М.: МИСИС, 2000. – 416 с.

4.Cэндвич панели – Беларусь. [Электронный ресурс] – Режим доступа. –

URL: http://paneli.kingspan.by/sendvic-paneli-9511.html.

5.Шадур, Л. А. Вагоны. Конструкция, теория и расчет / Л. А. Шадур. –

М.: Транспорт, 2002. – 439 с.

УДК 662 625.03

А. А. Ражковский, А. О. Больных

ИССЛЕДОВАНИЕ ОСНОВНЫХ ПАРАМЕТРОВ ТОРМОЗНОГО ПРОЦЕССА ДЛЯ ОТИМИЗИРОВАНИЯ ХАРАКТЕРИСТИК КОЛОДОЧНОГО ТОРМОЗА ПОДВИЖНОГО СОСТАВА

Встатье представлен краткий анализ исследования тормозных процессов в системе колесо-колодка-рельс для получения оптимальных характеристик колодочного тормоза подвижного состава.

Внастоящее время на российских железнодорожных вагонах

используются два типа тормозных колодок: чугунные, применяемые, как правило, на пассажирских вагонах (например, колодки из чугуна по ОСТ 32.194-2002), и композиционные – на основе полимеров (ТИИР – 300, ТИИР – 303, ТИИР - 308) материалов [1]. И те, и другие колодки обладают как преимуществами, определившими их продолжительное использование на железнодорожном транспорте, так и недостатки, усугубление которых в связи с ростом скоростей движения составов, нагрузок на ось вагона требует перехода к колодкам новых модификаций с проработкой фрикционных материалов.

74

ТРАНСВУЗ – 2015

Важной положительной особенностью колодочного тормоза является то, что при его использовании очищается поверхность катания и за счет этого улучшается сцепление между колесом и рельсом. Однако за это приходится расплачиваться повышением шума при движении подвижного состава.

В ходе проведенного теоретического анализа, расчета тормозных процессов и параметров при использовании чугунного и композиционного материалов в колодочном тормозе, были сформулированы некоторые выводы по отношению к каждому виду колодочного материала [5].

Основным недостатком чугуна как материала тормозных колодок является значительная зависимость коэффициента трения от скорости (табл. 1). Эта зависимость может быть частично компенсирована за счет уменьшения тормозного нажатия при уменьшении скорости. Обычно применяется двухступенчатое торможение, но можно также добиться плавности остановки поезда с помощью многоступенчатого изменения силы нажатия колодок с уменьшением скорости [5].

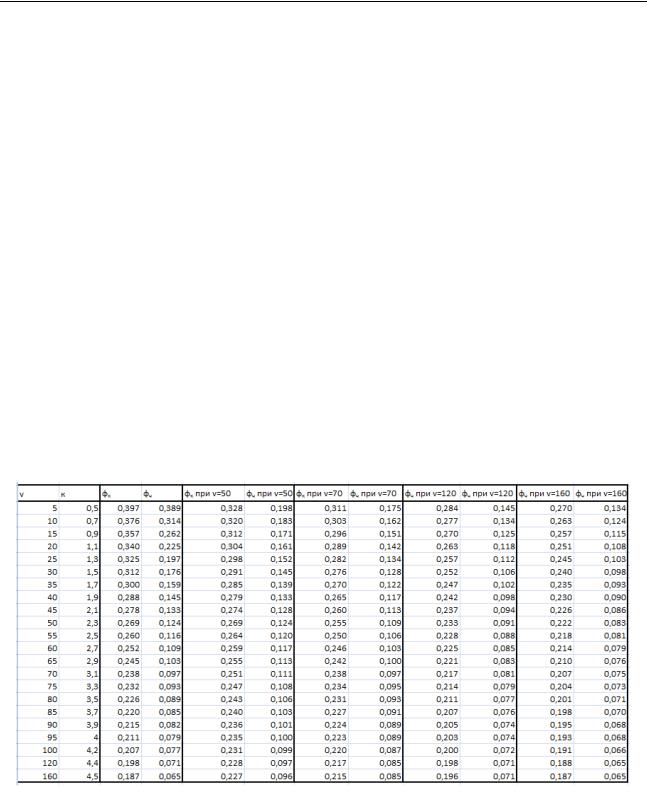

Таблица 1

Зависимость действительного коэффициента трения колодок от действительного нажатия на колодку и скорости движения

Отрицательное воздействие на эффективность работы тормоза оказывают также относительно низкое среднее значение коэффициента трения = 0,1 0,15 и обратно пропорциональная зависимость между изменением силы прижатия тормозной колодки и коэффициентом трения [5].

75

Ремонт и динамика подвижного состава

Но в качестве достоинства чугуна следует учесть его высокую теплопроводность, благодаря которой 25 % преобразованной тормозной энергии отводится через тормозные колодки и не передается диску колеса. Этот материал достаточно мягок и уже после непродолжительной приработки обеспечивает оптимальное прилегание к поверхности катания колеса, в результате чего по всей поверхности касания колодки выравнивается контактное нажатие (рис. 1, 2).

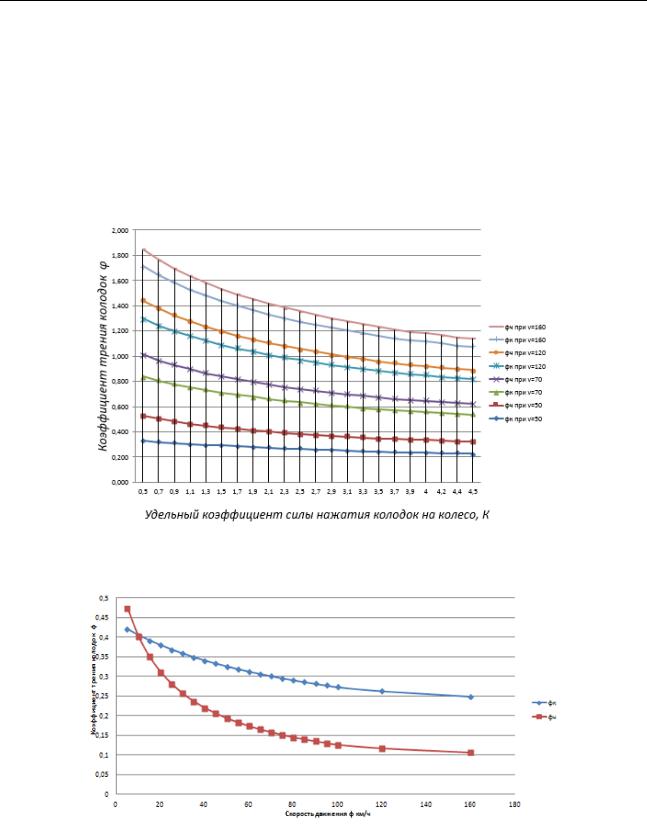

Рис. 1 . График зависимостей действительного коэффициента трения колодок от действительного нажатия на колодку и скорости движения

Рис. 2. Анализ тормозных процессов при различных тормозных условиях

Основными факторами, влияющими на величину коэффициентов трения, являются скорость движения, сила нажатия колодки на колесо и материал

76

ТРАНСВУЗ – 2015

колодки. Из графика видно, что с уменьшением скорости коэффициент трения увеличивается. С увеличением силы нажатия К коэффициент трения снижается, но это не значит, что с ростом К сила трения Т уменьшается - она увеличивается, но не пропорционально К [3].

Сравнивая графики коэффициентов трения чугунных и композиционных колодок видно, что у последних значения φк выше, а сами графики более пологие, т. е. интенсивность снижения коэффициента трения при увеличении скорости значительно меньше. Максимальное тормозное нажатие принимают таким, чтобы тормозная сила не превышала силу сцепления колеса с рельсом

[4].

Для этого должно выполняться правило:

Втмах Вс или т К т q

где φк - коэффициент трения; К - сила нажатия колодок на ось;

Ψк - коэффициент сцепления колеса с рельсом; q - осевая нагрузка.

Вэтом случае максимальное нажатие колодок на ось равно:

Кмах к

к

(1.1)

(1.5)

Отношение Ψк/ φк = δ называют коэффициентом нажатия тормозной колодки. При заданной осевой нагрузке допустимые значения коэффициента нажатия будут зависеть от значении Ψк и φк, которые в свою очередь зависят от скорости движения и материала колодок [4].

Коэффициент сцепления уменьшается с ростом скорости движения, что вызывает необходимость изменения тормозной силы (в первую очередь для подвижного состава, оборудованного чугунными тормозными колодками) [3].

Анализ приведенных зависимостей показывает, что коэффициент сцепления при композиционных тормозных колодках в 2 – 3 раза выше, чем при чугунных, и растет, в отличие от последних, при повышении скорости движения [5]. Таким образом, эффективность реализации сцепления во всем диапазоне скоростей без дополнительных регулирующих устройств можно повысить в основном за счет применения более совершенных тормозных колодок из специальных материалов и увеличения темпов изменения

77

Ремонт и динамика подвижного состава

тормозного нажатия, одновременно обеспечивающих удовлетворительную продольную динамику в поездах.

Используя данный принцип торможения, можно по отдельным контрольным параметрам при создании новых тормозных систем и устройств уже на стадии проектирования спрогнозировать граничные условия их эксплуатации или оптимизировать характеристики.

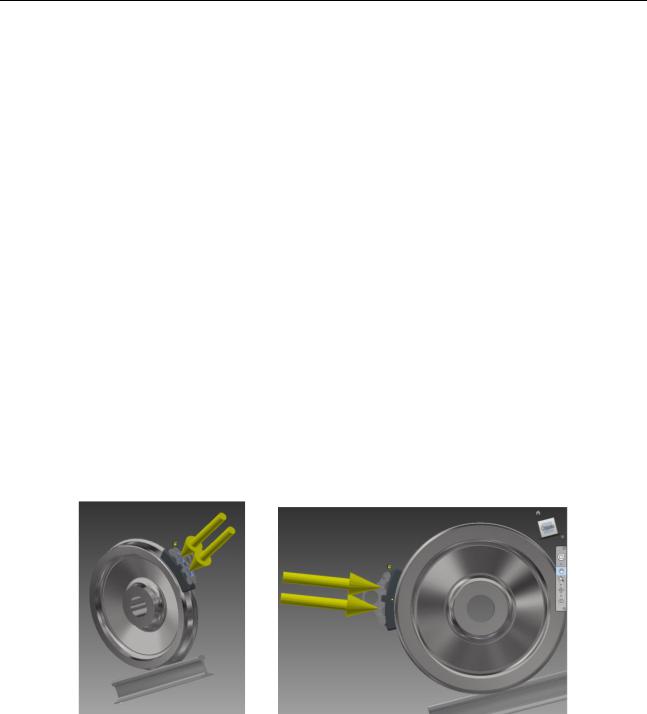

При помощи графической программы Avtodesk Inventor была построена модель системы «колесо-колодка-рельс» (рис. 3), где наглядно видно, как происходит наложение тормозных сил и усилий в процессе торможения. Схематично изобразили колодку в соприкосновении с колесом, выполненный из чугуна с указанием нагрузок и приложением действующих сил при торможении (рис. 4). При неравномерном соприкосновении колеса и колодки, в месте контакта происходят структурные изменения поверхностных слоев материала. А при длительном торможении (экстренном торможении) напряжения в поверхностных слоях приводят к изменению и последующему разрушению структуры материала. В следствии высоких температур в зоне контакта, происходит деформация всей системы «колесо-колодка-рельс» в целом.

Рис. 3. Графическая модель системы «колесо-колодка-рельс»

За счет неравномерных нагрузок во время торможения, колодка способна неравномерно прижиматься к колесу, за счет этого происходит неравномерный износ, как самой колодки, так и всей системы «колесо-колодка-рельс» в целом. Такой износ пагубно влияет на поверхность рельса и колеса. На поверхности колеса происходят усталостные трещины, задиры. Вследствие этого, происходит неблагоприятное давление на поверхность рельса. Чтобы избежать

78

ТРАНСВУЗ – 2015

данных проблем, увеличить нагрузки в момент торможения, а также скорость движения и вес состава, и увеличить долговечность всей системы в целом мы предлагаем ввести корректировку в существующую литьевую форму самой колодки.

Рис. 4 . Графическая модель колодки из чугуна, использующиеся в настоящие время на грузовых вагонах с приложение сил и усилий в момент прижатия колодки к колесу

Образование микротрещин происходит постепенно и имеет несколько стадий. Трещины начинают развиваться задолго до разрушения при усталостном, пластическом и даже хрупком виде разрушения. Длительность процесса накопления дефектов материала, до появления и дальнейшего развития трещины, занимает значительную часть, доходя до 90% времени процесса разрушения.

Чтобы не доводить до появления на контактной поверхности (поверхность катания) колеса микротрещин, данная поверхность должна постоянно подвергаться очистке от загрязнения и удалению поверхностного слоя. Такое удаление возможно проводить в процессе торможения при условии, что тормозная колодка имеет более высокую абразивную стойкость по сравнению с материалом обода колеса вагона и имеет высокий коэффициент трения.

На основании анализа тормозных процессов разрабатывается новая тормозная колодка, которая в максимальной степени будет отвечать предъявленным требованиям. Каркас тормозной колодки позволит фиксировать прижатие колодки к колесу, тем самым образуя наиболее благоприятные

79