ТРАНСВУЗ-2015.Часть 3

.pdf

Ремонт и динамика подвижного состава

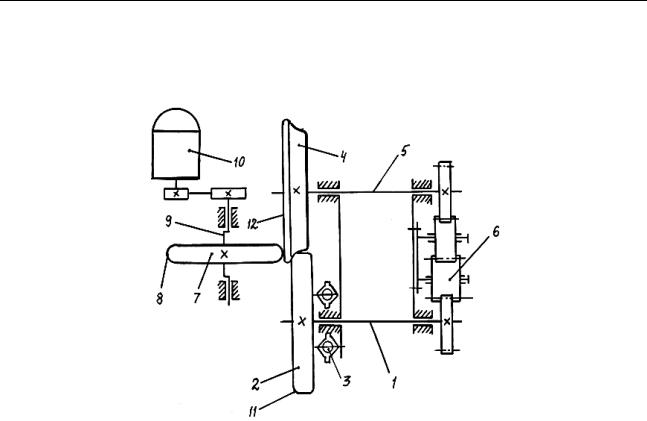

расстоянии от оси вала 5, равном половине диаметра поверхности катания колеса; подбором колес зубчатой передачи 6 можно менять значение проскальзывания контактирующих поверхностей катка 2 и колеса 4.

Рис. 2. Стенд для испытаний гребней колес с имитацией проскальзывания

Упруго фрикционный привод с эксцентрично установленным ведущим катком обеспечивает требуемый цикл изменения нагрузки на рабочую поверхность гребня, а зубчатая передача создает тарированное значение проскальзывания этой поверхности гребня относительно поверхности, имитирующей рельсовый путь.

Несмотря на очевидные достоинства вышеописанного стенда, его конструкция не позволяет имитировать условия работы пары трения «гребень колеса – головка рельса», связанные с вводом в зону контактирования поверхностей пары трения смазочных материалов. Это не дает достоверной оценки долговечности и работоспособности колесных пар подвижного состава, поэтому разработано устройство, обеспечивающее повышение достоверности результатов стендовых испытаний гребней колес путем имитации эксплуатационных условий работы гребня колеса подвижного состава введением в зону контакта пары трения «гребень колеса – головка рельса» твердосмазочных материалов 2, 3 .

30

ТРАНСВУЗ – 2015

Принципиальная схема имитационного стенда для испытаний гребней колес представлена на рис. 3.

Рис. 3. Стенд для испытаний с диском для фрикционного латунирования

В отличие от предыдущей конструкции стенд дополнен диском 7 с

ободом 8 из самосмазывающегося материала и маховое колесо 9 |

на оси |

10, упругую связь 11 опор оси 10 с ползуном 12 в корпусе стенда. |

|

Перед работой стенда привод 16 с катком 13 упругим |

ободом |

14 поджимается к торцовой поверхности колеса 4, а подбором колес зубчатой передачи 6 обеспечивается требуемое значение проскальзывания контактирующих поверхностей катка 2 и колеса 4.

При включении привода 16 эксцентриковый вал 15 при вращении упругого обода 14 катка 13 создает переменное усилие на торцовой поверхности колеса 4, которое прижимает рабочую поверхность гребня к катку 2 и ободу 8 диска 7, при этом ведущий каток 13 и упругая связь (пружина) 11 опор оси 10 с гребнем колеса обеспечивают требуемый цикл изменения нагрузки на рабочую поверхность гребня, зубчатая передача создает тарированное значение проскальзывания поверхности гребня относительно поверхности, имитирующей рельсовый путь, а диск 7 и маховое колесо 9 совершают вращательное движение.

31

Ремонт и динамика подвижного состава

Из-за эксцентричной установки катка 13 и упруго деформируемого обода 14 колесо 4 совершает ускоренное или замедленное вращательное движение, при этом линейные скорости в точках касания контактирующих поверхностей гребня и обода 8 изменяют значения и направления. Это обеспечивает проскальзывание контактирующих поверхностей, т. е. натирающее действие самосмазывающегося материала обода 8 диска 7. Разность линейных скоростей обода и гребня регулируют маховым колесом 9, размещенным на оси диска 7. Массой махового колеса 9 можно изменять кинетическую энергию механической системы ось с диском 7 и маховым колесом 9 и, соответственно, угловую скорость обода 8 диска 7, что влияет на интенсивность подведения твердого смазывающего материала на рабочую поверхность гребня.

Разработанные средства позволяют точнее оценить интенсивность изнашивания рабочей поверхности гребня и головки рельса, проводить ресурсные испытания, а также исследования в условиях, приближенными к эксплуатационным. Кроме того, на стендах возможно осуществлять подбор вида твердой смазки и разработку методики и технологии ее нанесения на контактирующие поверхности.

Список литературы

1.Бородин, А. В. Эффективные приемы повышения износостойкости гребней колес подвижного состава / А. В. Бородин, Н. А. Белоглазова // Исследования и разработки ресурсосберегающих технологий на железнодорожном транспорте: Межвуз. темат. сб. науч. тр. / Самарский ин-т инж. трансп. Самара, 2002. Вып. 23. – С. 199 – 201.

2.Бородин, А. В. Оборудование для испытаний пары трения «гребень колеса – головка рельса» / А. В. Бородин, В. М. Волков, Н. А. Белоглазова // Омский гос. ун-т путей сообщения. – Омск, 2004. – 18 с. – Библиогр.: 4 назв. – Деп. в ВНИИАС МПС РФ. № 2, С. 47.

3.Белоглазова, Н. А. Стендовое оборудование для испытаний гребней колес подвижного состава Текст / В. М. Волков, В. О. Носков // Вестник

Института тяги и подвижного состава – Хабаровск: Изд-во ДВГУПС. 2010. вып.7. – С.56-59.

32

ТРАНСВУЗ – 2015

4. Бородин, А. В. Эффективность лубрикации гребня колеса локомотива твердыми материалами / А. В. Бородин, В. М. Волков, Н. А. Белоглазова // Железнодорожный транспорт. 2007. № 3. С. 31 – 34.

УДК 625.031.1:625.032.32

М. И. Бисерикан

ВЛИЯНИЕ ТЕХНОЛОГИЧЕСКОЙ НАСЛЕДСТВЕННОСТИ НА КАЧЕСТВО РЕМОНТА ПОВЕРХНОСТИ КАТАНИЯ КОЛЕСА

Встатье рассмотрено влияние технологических наследственных неровностей, возникающих вследствие недостаточно эффективной технологии ремонта, на процесс контактного взаимодействия и изнашивания в системе «колесо-рельс». Представлен технологический метод, позволяющий обеспечить необходимые показатели качества поверхности катания колеса.

Всоответствии со Стратегией развития железнодорожного транспорта в

Российской Федерации до 2030 г., утвержденной распоряжением Правительства Российской Федерации от 17.06.2008 № 877-р, планируемые целевые параметры грузовых вагонов предполагают осевые нагрузки 27 – 30 тс

искорость до 140 км/ч, а также увеличение наработки грузовых вагонов на отказ на 30 – 40 %. В настоящее время снижение количества отказов грузовых вагонов, в частности, ходовых частей, достигается путем увеличения протяженности бесстыкового пути и перевода подвижного состава на колеса повышенной твердости [1].

Срок службы колесных пар определяется интенсивностью их износа по гребню и поверхности катания. Изношенный профиль восстанавливается механической обработкой. Обработка колес, обладающих дефектами усталостного происхождения на поверхности катания, вызывает трудности при ремонте. Процесс обточки сопровождается вибрациями, ударными нагрузками, отрицательно влияющими на режущий инструмент и станочное оборудование,

иприводит к недостаточному качеству обработанной поверхности. Кроме того,

33

Ремонт и динамика подвижного состава

при этом снимается в стружку значительный слой полезного металла, что сокращает срок службы колеса.

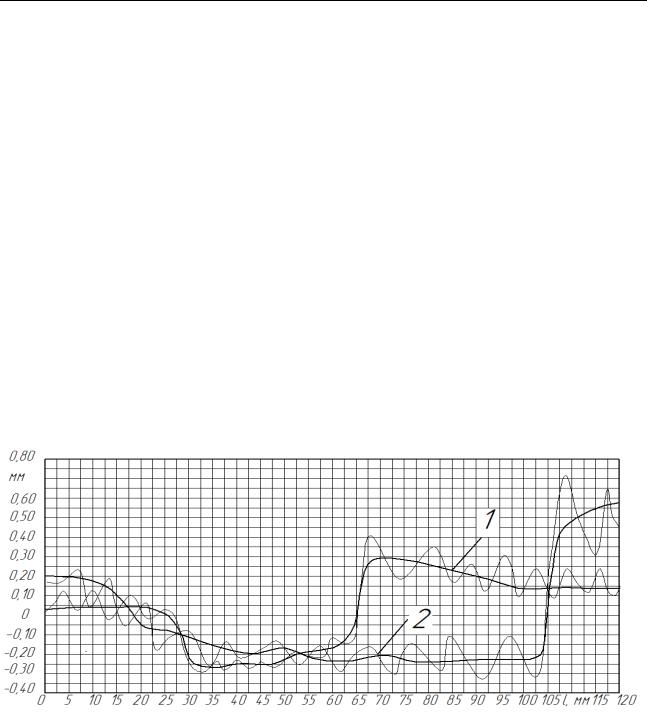

Для определения отклонения формы вагонных колес по кругу катания, были произведены замеры профиля катания, после обточки на колесотокарном станке с удалением выщербин, длины которых составляли 20 и 70 мм (рис. 1).

Анализ данных разверток показывает, что после обточки колес с выщербинами, на поверхности катания остаются характерно выраженные выступы и впадины, которые образуются в результате отжима режущего инструмента в процессе резания. При этом выступ, в результате колебаний режущего инструмента получает сложную форму поверхности.

На качество поверхности после ремонта влияет жесткость технологической системы СПИД. Режимы резания, состояние режущего инструмента, качество поверхности после черновой обработки, размеры дефекта – все это влияет на размеры технологически наследованных выступов или впадин (ТНВ) и определяет параметры волнистости и шероховатости поверхности.

Рис. 1. Отклонения профиля поверхности катания колесной пары в месте наличествовавшего термомеханического повреждения: 1 – длина вышербины менее 25 мм; 2 – длина вышербины 50-75 мм.

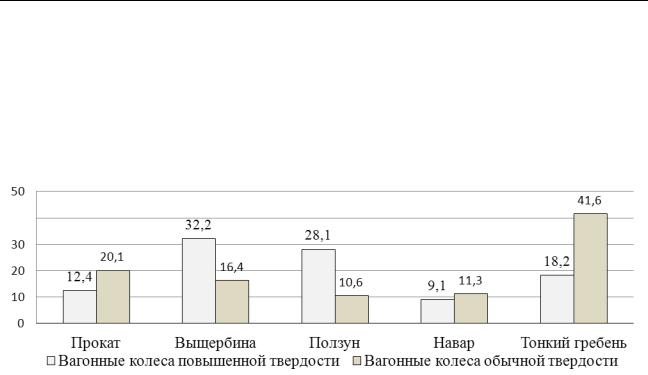

Анализ распределения дефектов, связанных с обточкой колес повышенной твердости, показывает, что наряду со значительным уменьшением числа отцепок грузовых вагонов по таким дефектам как прокат, вертикальный

34

ТРАНСВУЗ – 2015

подрез гребня и тонкий гребень, произошло увеличение числа отцепок по термомеханическим и усталостным повреждениям поверхности катания вагонных колес (рис. 2). Более 30 % вагонных колес отправляются в ремонт по наличию выщербин на поверхности катания. Кроме того, число неплановых ремонтов по усталостным дефектам, в локомотивном хозяйстве достигает 6 %, что превышает число всех остальных дефектов.

%

Рис. 2. Распределение эксплуатационных дефектов колес

Существующая технология ремонта не учитывает многообразие факторов влияющих на процесс механической обработки. Используемый метод обработки, предполагающий установление значительной глубины резания «под корку» сопровождается как высокими средними значениями силы резания, так и значительными ударными воздействиями. Значительные силы резания – свыше 20 кН при обработке поверхности катания с выщербинами, приводят к поломке режущего инструмента. В результате происходит существенное, в 1,5- 2 раза увеличение стоимости ремонта по сравнению со стоимостью ремонта колес без дефектов. При этом, зачастую ставится лишь сама возможность удаления с поверхности катания дефектов, без учета низкого качества полученной поверхности. Другим отрицательным фактором сопровождающим обработку данным способом, является снятие в стружку слоя металла надлежащего качества.

Для повышения качества обработанной поверхности катания обточкой необходимо изменить существующие режимы обработки колес. Обточка представляет собой геометрически параллельный перенос, на величину необходимую для устранения неисправности, кривой профиля вглубь обода

35

Ремонт и динамика подвижного состава

колеса. Поэтому основная составляющая величины припуска зависит от максимальной глубины дефекта TDi, который может быть устранен обточкой.

Особенностью модернизированной чистовой операции является назначение в качестве базовой величины радиус, соответствующий максимальной высоте волнистости, что позволяет уточнить профиль поверхности катания со снятием минимального слоя металла, так как срезаются только вершины волнистости, высота которых превосходит установленное значение.

Величина припуска |

на обработку |

обеспечивает |

компенсацию |

погрешностей обработки, |

рассчитывается |

на диаметр |

обработанной |

поверхности по методике, рекомендованной В. М. Кованом [2]: |

|

|||||||||

|

|

2 R |

|

|

|

|

|

TA TD , |

|

|

2Z |

0 |

Zi 1 |

T |

|

2 |

2 |

(1) |

|||

|

|

i 1 |

|

i 1 |

i |

i |

i |

|

||

где i-1 – пространственное |

отклонение |

расположения |

обработанной |

|||||||

поверхности относительно базовых поверхностей заготовки предшествующего перехода;

ТАi – допуск размера на выполняемой операции;

Ti-1 – толщина дефектного слоя после предшествующего перехода;

– шероховатость профиля, полученная после i-1 перехода;

i – погрешность установки, возникающая на выполняемом переходе. Анализ причин возникновения погрешностей восстановленных

поверхностей показывает, что часть их возникает непосредственно при механической обработке, а часть погрешностей наследуется от изношенной поверхности. К наследуемым погрешностям, прежде всего, относятся погрешности формы и нестабильность механических свойств. Погрешности формы обработанной поверхности определяются неравномерностью толщины срезаемого слоя, деформацией детали и погрешностью формы полученной в эксплуатации.

Отклонение от правильной геометрической формы изношенной поверхности может быть устранено путем механической обработки. Погрешности формы восстановленной поверхности в определенной степени определяются погрешностями исходной поверхности. Это связано с изменением отжатия заготовки и инструмента р вследствие изменения сил

36

ТРАНСВУЗ – 2015

резания, которое можно определить, используя известную взаимосвязь между жесткостью системы и возникающих в ней сил:

Р |

|

P |

, |

(2) |

|

J |

|||||

|

|

|

|

где P – значение силы резания, Н;

J – жесткость технологической системы, Н/м.

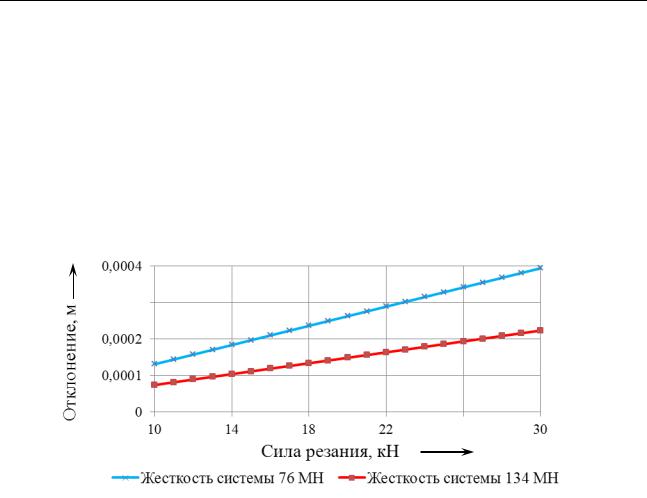

Жесткость колесотокарных станков UBB 112, применяемых в вагонных депо Омска находится в пределах (7,6 – 13,4)107 Н/м. Отклонения размеров в зависимости от силы резания представлены на рис. 3.

м

кН

Рис. 3. Влияние силы резания на отклонение размеров, обусловленное упругостью системы

Погрешности от размерного износа инструмента и от тепловых деформаций являются систематическими. Погрешность от размерного износа инструмента зависит от свойств обрабатываемого материала, размеров поверхности и режимов резания. Погрешности от тепловой деформации станка, инструмента и детали можно принять равными 15% от суммы погрешностей. Таким образом, допуск на диаметральный размер поверхности катания определяется следующим образом:

|

|

|

|

I0 L Lдоп |

|

|

|

TAi |

1.15 |

P |

|

|

|

, |

(3) |

1000 |

|

||||||

|

|

|

|

|

|

|

|

где L - длина пути резания, м;

Io – относительная интенсивность изнашивания по длине пути резания, мкм/м;

Lдоп - длина пути резания, учитывающая начальный износ, м.

37

Ремонт и динамика подвижного состава

Значение глубины резания на обработку для достижения требуемого качества составит:

|

|

|

|

|

|

I0 L Lдоп |

|

|

|

|

2 |

2 |

|

|

|

||||

t p RZi 1 Ti 1 |

i 1 |

i |

0.575 |

P |

|

|

|

, |

(4) |

1000 |

|

||||||||

|

|

|

|

|

|

|

|

|

|

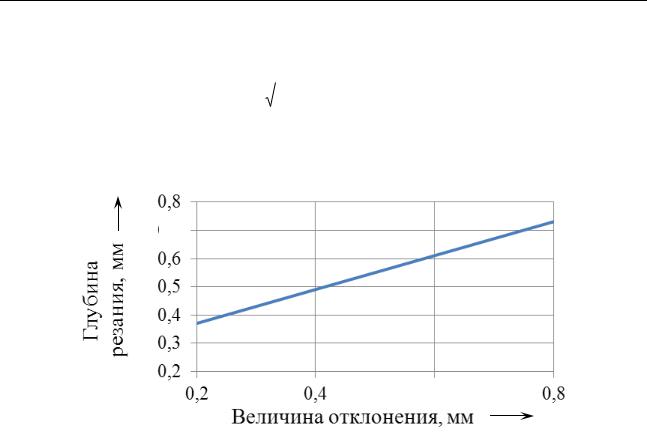

По выражению (4) определено максимальное значение глубины резания, в зависимости от высоты отклонений профиля (рис. 4).

мм

мм

Рис. 4. Зависимость между отклонением размеров и глубиной резания

Таким образом, для восстановления поверхности катания, обработка должна вестись на станке обладающим жесткостью не менее 108 Н/м, при этом сила резания, не должна превышать 15 кН.

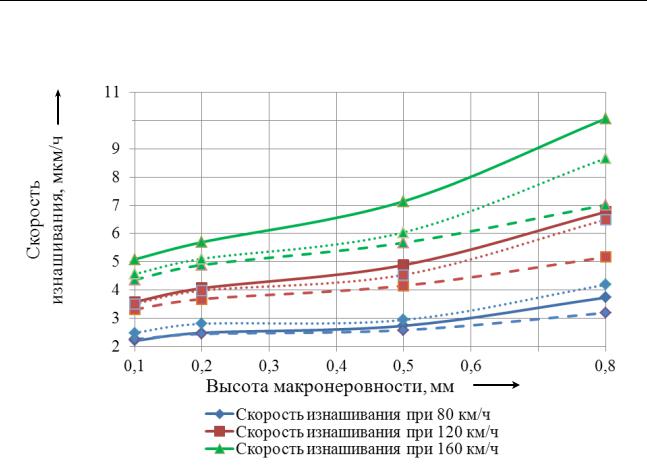

Для оценки влияния качества восстановленной поверхности на скорость изнашивания моделировался процесс взаимодействия колеса с рельсом [3]. На интенсивность изнашивания значительно влияет макрогеометрические отклонения поверхности катания, так как происходит увеличение номинального давления в пятне контакта, и скорость движения подвижного состава (рис. 5).

При увеличении высоты макронеровности с 0.5 до 0.8 мм скорость абразивного износа повышается в 1.5 раза, что сокращает величину пробега колеса в эксплуатации, и кроме того, может способствовать интенсивному усталостному разрушению поверхности катания. По данным ОАО «РЖД» средний пробег межремонтный пробег колёсных пар с колёсами повышенной

38

ТРАНСВУЗ – 2015

твёрдости и износостойкости, за 2008 – 2010 годы составляет 135 тыс. км., при нормативном значении 160 тыс. км.

мкм/

мм

Рис. 5. Зависимость скорости изнашивания поверхности катания колесных пар от скорости движения и высоты макронеровности

Таким образом, восстановление профиля поверхности катания колес в ремонтном производстве требует особого подхода в обеспечении качества ремонта, так как качество ремонта оказывает существует влияние на обеспечение регламентированного пробега.

Список литературы

1.Буйносов, А. П. Разработка математической модели механической части электровоза ВЛ11К [Текст] / А. П. Буйносов, В. А. Тихонов // Технологическое обеспечение ремонта и повышение динамических качеств железнодорожного подвижного состава: материалы науч.-техн. конф с межд. участием. – Омск: Омский гос. ун-т путей сообщения, 2011. – С. 33 – 38.

2.Основы технологии машиностроения [Текст] / В. М. Кован [и др.]. – М. : Машиностроение, 1965. – 489 с.

39