ТРАНСВУЗ-2015.Часть 3

.pdf

Ремонт и динамика подвижного состава

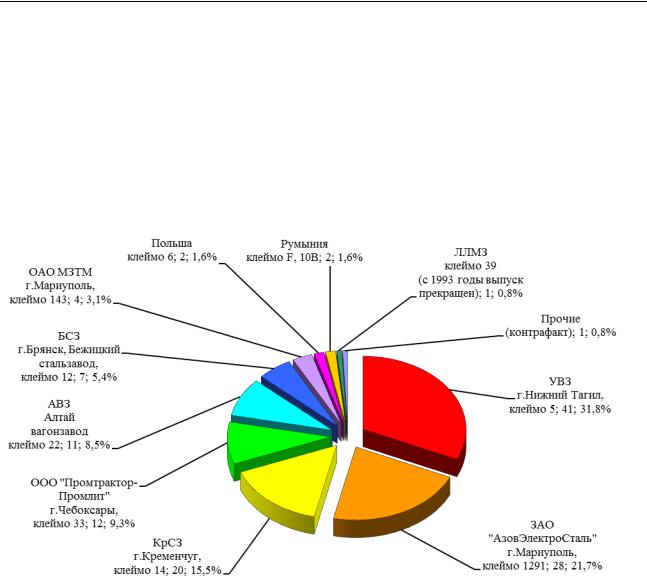

На сегодняшний день боковые рамы, выпускающиеся в Российской Федерации, по словам заведующего отделом прочности ОАО «ВНИКТИ» Э. С. Оганьяна, имеют коэффициент запаса 1,1-1,3, в то время как в США коэффициент запаса при проектировке грузовых тележек достигает 2,1-2,3 и стремится к 3, что подтвердил вице-президент по промышленным связям «Амстед Рейл» Амин Патрик Терренс. Стоит отметить, что срок службы боковых рам в США составляет 50 лет, и случаи выхода из строя происходят 1-2 раза в год. Для России период работы рам составляет 32 года, однако «по факту» наблюдается несоответствие заявленным данным, и количество изломов дает неутешительную статистику [8]. Данные статистики по изломам, соответствующие определенному клейму завода-изготовителя, представлены на рис. 1. До назначенного срока службы (30 лет) в реальных условиях (при оптимальной загрузке вагонов и при стабильном ремонтном процессе) дорабатывают менее 1/4 надрессорных балок и боковых рам [4]. Постоянно существует вероятность излома деталей в пути следования. В 2014 году на сети из-за изломов боковых рам тележек произошло 13 сходов вагонов, из них 4 крушения и 1 авария [6].

Еще одним фактором, существенно влияющим на эксплуатационную надежность боковых рам, является применяемая технология выплавки стали. ОСТ 32.183–2001 предусматривает применение для изготовления боковых рам и надрессорных балок среднелегированных сталей марок 20ГФЛ, 20ГЛ, 20ГТЛ, а также комплексно-легированной стали марки 20ХГНФТЛ [2].

Начиная с 2004 года ОАО «РЖД» вводит в эксплуатацию новую конструкцию тележки модели 18-578, отличающуюся от старой повышенными динамическими и прочностными показателями.

Повышение прочностных и динамических достигается материала и боковой рамы. Модификация конструкции боковой рамы обусловлена изменением сечения в концевых частях с двутаврового на коробчатое. Боковая рама для тележки модели 18-100 отливается из стали 20ГЛ, а боковая рама тележки 18-578 изготавливается из стали 20ГФЛ. По характеристикам механических свойств и показателям ударной вязкости эти марки сталей соответствуют зарубежным аналогам [7]. Однако имеет место существенное отличие: за рубежом выплавка металла для стального литья осуществляется в электропечах, а в СССР до 1970-х годов для этой цели использовался только

20

ТРАНСВУЗ – 2015

мартеновский процесс (выплавку стали в электропечах стали производить в 1972 г. – на Кременчугском сталелитейном заводе, в 2002 г. – на ООО

«Промтрактор-Промлит»). Действующий в настоящее время ОСТ 32.183 – 2001 допускает использование мартеновской стали для изготовления рам и балок. Отличий в требованиях к химическому составу, характеристикам механических свойств и ударной вязкости мартеновской стали и электростали нет. Но с точки зрения качества выплавляемой стали эти два процесса дают разный результат [5].

Рис. 1. Распределение изломов боковых рам тележек грузовых вагонов по заводам-изготовителям вагонного литья за 2006 - 2014 гг.

Согласно требованиям ОСТ 32.183-2001, эти изделия должны иметь высокие значения прочностных и пластических характеристик: предел текучести 400 МПа, предел прочности 540 МПа, относительное удлинение ≥15%, ударная вязкость КСU-60≥0,25 МДж/м2, а KCV при -60°С (Аксv) не менее 1,70 МДж/м2. На практике наибольшие сложности вызывает достижение заданных значений Аксv, хотя данная характеристика металла является наиболее важной для большинства изделий ответственного назначения, работающих в условиях знакопеременных ударных нагрузок. Причина этого - неоптимальная структура боковых рам изготовленных по традиционной технологии.

21

Ремонт и динамика подвижного состава

На рис. 2 представлен общий вид сечений «рамы боковой», на которых отмечены точки проведения элементного анализа для установления характера распределения химических элементов по сечениям.

При макроскопическом исследовании отобранных образцов установлено наличие сосредоточенной пористости в некоторых сечениях и наличия трещин, которые распространялись с поверхности вглубь изделия.

Определение соответствия марке стали и неоднородности химического состава по сечению изделия использованы данные атомно - эмиссионного спектрального и химического анализа различных сечений детали «рама боковая» в 7 выбранных точках.

Рис. 2. Поперечные сечения изделия «рама боковая», отобранные для проведения анализа химического состава стали.

На основании данных анализа химического состава образцов в выбранных точках был подсчитан углеродный эквивалент, который позволяет в обобщенном виде представить сочетание некоторых элементов, влияющих на охрупчивание стали и появление трещин в холодном состоянии.

Сэкв |

С |

Mn |

|

Cr V Mo |

|

Ni Cu |

|

P |

(1) |

|

|

15 |

2 |

||||||

|

6 |

5 |

|

|

|

||||

где Сэкв- эквивалентное содержание углерода; Mn – процентное содержание марганца; Cr – процентное содержание хрома;

V – процентное содержание вольфрама; Mo – процентное содержание молибдена; Ni – процентное содержание никеля;

22

ТРАНСВУЗ – 2015

Cu – процентное содержание меди; P - процентное содержание фосфора.

Стали, у которых эквивалентное содержание углерода Сэкв <=0.45%, считаются не склонными к образованию холодных трещин. При эквивалентном содержании углерода Сэкв>0.45% стали становятся склонными к трещинам.

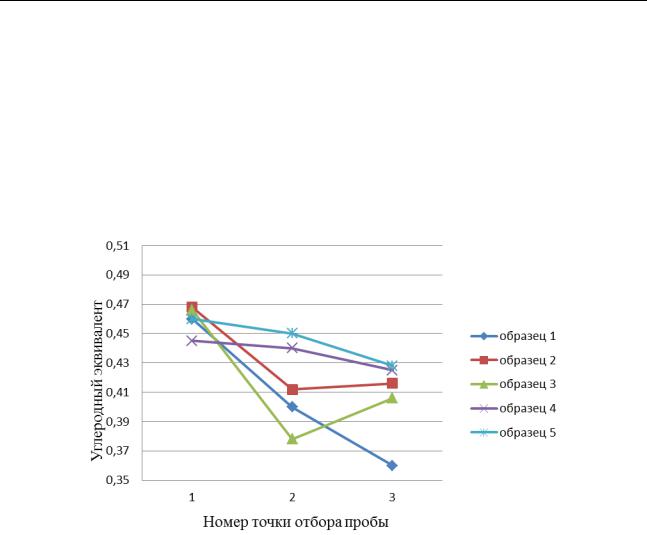

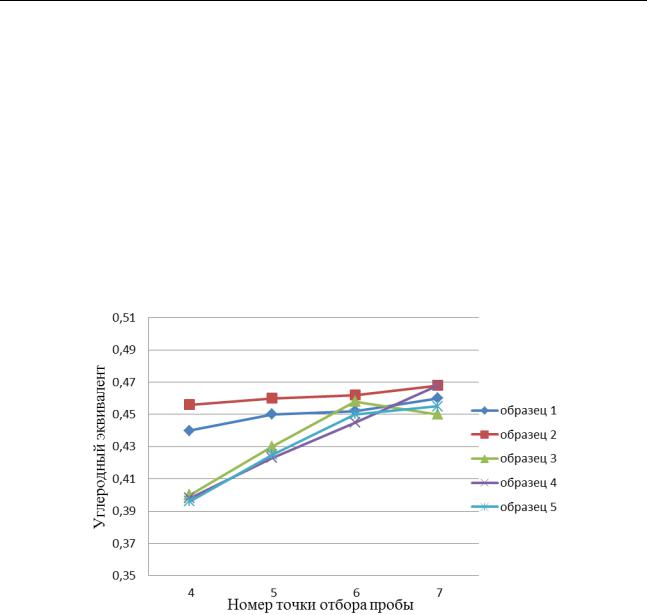

Результаты представлены на рис. 3 и 4. По химическому составу сталь соответствует марке 20ГЛ и требованиям ОСТ 32.183-2001, ТТ ЦВ-32-695- 2006 и НБ ЖТТМ 02-98.

Рис. 3. Распределение углеродного эквивалента вдоль направления разрушения.

Как следует из результатов проведенного анализа, наблюдается неравномерное распределение основных компонентов стали в выбранных точках анализа. Речь идет о ликвации. Ликвация приводит к неоднородности механических и других эксплуатационных свойств литых деталей, вызывает их преждевременный износ и разрушение.

Графики, показывающие изменение углеродного эквивалента позволяют выбрать точки с аномальными сочетаниями различных элементов.

Так области в точках 2 и 3 характеризуются низким углеродным эквивалентом по сравнению с остальными исследованными областями. Это свидетельствует о наследовании ликвационной неоднородности по сечению изделия, что вызывает существенное снижение пластичности металла и склонность стали к трещинообразованию в процессе изготовления и эксплуатации литья.

23

Ремонт и динамика подвижного состава

Установив аномалии химического состава стали в некоторых объемах исследованных образцов, которые связаны с наследованием ликвации, следует отметить, что в литой детали неравномерно распределены два важных параметра, определяющих прочностные характеристики, а именно, плотность металла и размер зерна. Оба параметра в значительной степени зависят от расположения и интенсивности горячих зон. Наибольшее снижение прочности происходит в тепловых узлах, где при кристаллизации формируются более крупные зерна, и где характер ликвации может быть выражен сильнее, кроме этого, снижается за счет усадки и плотность металла. Такие изменения, согласно принятым нормативам, могут находиться в пределах допустимых отклонений и мало изменяются при термической обработке.

Рис. 4. Распределение углеродного эквивалента вдоль дуги закругления детали

Необходимы дальнейшие исследования оценки влияния ликвационных зон на механические свойства, микромеханизм разрушения, структуру и фазовый состав. Однако данные, представленные в некоторых литературных источниках, свидетельствуют о том, что потенциал данной стали исчерпан, и при существующем её химическом составе отливки получаются с минимально допустимыми свойствами по I-ой категории ГОСТ 22703-91, который предусматривает IV категории свойств [9].

24

ТРАНСВУЗ – 2015

Список литературы.

1.Анализ технического состояния несущих литых деталей тeлежек грузовых вагонов за 2006 год: Отчет НИР / рук. А. Г. Головков, ПКБ ЦВ; – М.: 2007. 57 с.

2.Детали литые. Рама боковая и балка надрессорная. Технические требования. УВЗ-50-41-2002 ДТ. Н. Тагил. 2002. 6 с.

3.Каллиопин, И. К. Модифицирование титаном стали, содержащей азот

исеру / И. К. Каллиопин // Изв. вузов. Чёрная металлургия. – 1976. - №2. – С.

64-67.

4.Конькова, Т. Е. Возрастной спектр и служебные характеристики надрессорных балок и боковых рам тележек грузовых вагонов / Т. Е. Конькова // Сб. науч. тр. ВНИИЖТ: Железнодорожный транспорт на современном этапе. Задачи и пути их решения. – М.: Интекст, 2008. С. 43 — 50.

5.Конькова, Т. Е. О путях повышения эксплуатационной надежности стальных литых деталей тележек грузовых вагонов / Т. Е. Конькова // Вестник ВНИИИЖТ. – 2009. - №1 – С. 22-26.

6.Проблема дефектов литья в тележках боковых рам вагонов продолжает оставаться актуальной для региона СКЖД. Электронный ресурс:

URL: |

http://rezkavagonov.ru/news/kovarnyie-bokovyie-ramyi.html |

(Дата |

обращения 22.04.2015). |

|

|

7. Steel castings. Association of American Railroads Mechanical Division. |

||

Manual of |

Standards and Recommended Practices: Specifications |

M-201 — |

84.1984. 9 с.

8.Савчук, В. И. Радиус излома на Совете главных конструкторов [Электронный ресурс] / В. И. Савчук, Г. Г. Зобов // Техника железных дорог: науч. журн. - 2013.- № 2 (22).- Режим доступа: http://www.ipem.ru/news/publications/642.html.- (Дата обращения: 05.11.2015).

9.Солдатов, В. Г. Разработка легирующих комплексов и технологических методов воздействия на кристаллизующуюся сталь для получения отливок железнодорожного транспорта с высокими механическими свойствами. [Текст]: автореф. дис. на соиск. учен. степ. канд. техн. наук (05.16.04) / В. Г. Солдатов – Москва, 2006. – 26 с.

25

Ремонт и динамика подвижного состава

УДК 629.424.3:621.812

Н. А. Белоглазова, И. В. Столбенников

СРЕДСТВА ДЛЯ ПРОВЕДЕНИЯ ИСПЫТАНИЙ ПАРЫ ТРЕНИЯ «ГРЕБЕНЬ КОЛЕСА – ГОЛОВКА РЕЛЬСА»

В статье рассмотрены средства, которые позволяют точнее оценить интенсивность изнашивания рабочей поверхности гребня колеса и головки рельса, проводить ресурсные испытания в условиях, приближенных к эксплуатационным, осуществлять подбор твердой смазки и технологии ее нанесения на контактирующие поверхности.

Острой проблемой на железных дорогах России до сих пор остается износ гребней колес подвижного состава и боковой износ рельсов. Одним из технических решений, позволяющих решить проблему износа, остается смазывание. Положительный эффект проявляется в первую очередь в кривых участках пути. Важной частью исследовательской и практической работы в области рельсо- и гребнесмазывания являются подбор типов смазок, их эксплуатационная проверка и определение оптимальных образцов как для локомотивных гребнесмазывателей, так и для передвижных. Эффективное решение задач по снижению затрат мощности тяговых локомотивов на трение гребней колес о головку рельса предполагает исследования по определению условий контактирования поверхностей в данном узле трения и вида экологически чистой смазки. Для этого необходимо разрабатывать и внедрять на предприятия испытательные стенды для исследования новых технических средств.

В настоящее время широко применяются самосмазывающиеся материалы. Это класс материалов для узлов трения, обладающих способностью создавать на поверхности контртела ориентированные пленки, имеющие малую прочность на срез в поверхностном слое и выдерживающие большое число циклов без разрушения. В процессе трения эта пленка непрерывно создается и поддерживается, а возникающие деформации локализуются в тонком поверхностном слое. Разработка и применение твердых смазочных и самосмазывающихся конструкционных материалов в узлах трения поставили

26

ТРАНСВУЗ – 2015

перед исследователями много новых задач и потребовали новых нетрадиционных конструкторских и материаловедческих решений по разработке и внедрению устройств по нанесению твердых смазочных материалов на гребень колеса.

В области трибологических исследований используются три типа приборов или машин:

установки для исследования трения и износа в произвольно задаваемых условиях, которые позволяют проводить фундаментальные исследования на образцах при повышенной или пониженной температуре, в вакууме, в атмосфере инертных или агрессивных газов, т. е. выявлять физические законы трения;

машины для модельных исследований трения и износа образцов и деталей в условиях, приближенных к реальным для эксплуатации машин;

универсальные машины и устройства для исследования трения и износа

вшироко варьируемых условиях, что позволяет программировать нагрузки, скорость, температуру и другие параметры, оказывающие влияние на трибологические процессы.

Выбор конкретной установки для испытаний зависит от многих факторов: кинематики движения; динамики нагружения; геометрии контакта; вида трения, учитывающего условия смазывания и охлаждения; размеров трибологических систем.

Существует несколько методов измерения трибологических параметров. Наиболее часто применяется метод, основанный на принципе страгивания с места «неподвижного образца» под действием силы трения. Перемещение образца пропорционально силе или моменту трения в исследуемой системе, значения которых измеряются с помощью динамометров разной конструкции, а также по значению деформации предварительно оттарированной пружины или другой упругой системы.

Одно из решений фрикционное латунирование, которое осуществляется диском, составленным из листовой латуни 1, 5 . Диск устанавливается в шпиндель устройства и при вращении его и гребня колеса из-за разности линейных скоростей в месте контакта при удельном давлении около 60 МПа и введении в зону трения вспомогательного материала (глицерина) происходит

27

Ремонт и динамика подвижного состава

внедрение латуни в поверхность гребня. Предложенный способ обработки гребней колес вращающимися дисками не требует специальных нагревательных устройств, закалочных сред, сложных приспособлений для операционных процессов.

Для реализации этого способа проводились пробные испытания на токарно-винторезном станке.

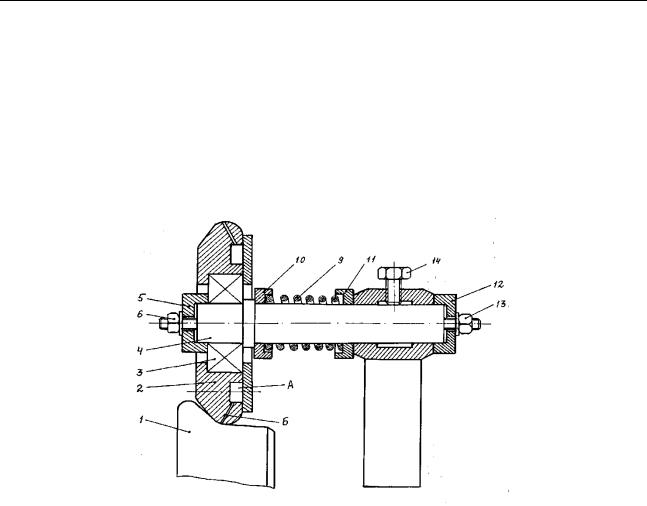

Устройство работает следующим образом (рис. 1).

Рис. 1. Устройство для фрикционного латунирования

Имитатор колеса 1 устанавливается в шпиндель токарного станка, а державка 8 – в суппорт. Затем суппорт с устройством подводится к имитатору так, чтобы ролик 2 имел устойчивый контакт с рабочей поверхностью гребня. При этом болт 14 должен быть ослаблен. Усилие, развиваемое предварительно оттарированной пружиной 9, контролируется по размеру ее деформации с помощью индикатора часового типа, закрепленного на втулке 7 (на рис. 1 не показан). При достижении определенной деформации и, следовательно, известного усилия нажатия болтом 14 фиксируется положение втулки на оси. Включается механизм вращения шпинделя станка и происходит лубрикация рабочей поверхности гребня. Таким образом, обеспечивается режим «сухого» намазывания. Для улучшения трибологических характеристик испытуемой пары трения в зону контакта может подаваться специальная жидкость (глицерин). Для этого предварительно полости А ролика 2 заполняются

28

ТРАНСВУЗ – 2015

глицерином, который под действием центробежных сил по калиброванным каналам Б подается в зону контакта.

Для длительных ресурсных испытаний по введению твердосмазочного материала в рабочую зону гребня бандажа разработан стенд [2], по результатам работы которого установлены рациональные удельное давление обода ролика на колесо и высота неровностей Rz поверхности колеса, которые составили соответственно 60 – 80 МПа и 1 – 3 мкм.

Для проведения испытаний колесных пар, близких к эксплуатационным, существует стенд, в котором имитация боковой качки и подпрыгивания пар достигается дисбалансными грузами, установленными в приводах вращения букс 2 .

Однако анализ конструкции стенда показывает, что в процессе воспроизведения боковой качки устройство стенда не позволяет регулировать режимы испытаний гребней колес по проскальзыванию, а это явление считается одной из основных причин снижения долговечности колесных пар рельсовых транспортных средств.

При эксплуатации единиц подвижного состава наблюдается проскальзывание гребней колес по головкам рельса. Для имитации таких условий создан специальный стенд 2 .

Стенд для испытаний гребней колес (рис. 2) содержит вал 1 с опорным катком 2 и торцовым подшипником 3, колесо 4 на валу 5, зубчатую передачу 6 между валами 1 и 5, фрикционный каток 7 с упругим ободом 8 на коленчатом валу 9 и привод 10.

Опорный каток 2 имитирует бесконечный рельсовый путь и имеет беговую дорожку 11, воспроизводящую профиль головки рельса. Вал с неподвижно установленным колесом 4 может перемещаться в подшипниках скольжения вдоль оси вала. Зубчатая передача 6 включает сменные колеса на валах 1 и 5, обеспечивающие ступенчатое изменение проскальзывания контактирующих поверхностей колеса 4 и катка 2. Эксцентриситет вала 9 можно регулировать ступенчато или плавно (поворотом эксцентрика на валу). Привод 10 с опорами вала 9 устанавливают в салазки с возможностью перемещения в направлениях, перпендикулярном и параллельном торцовой поверхности 12 колеса 4. Перед работой стенда вместе с катком 7 упругим ободом 8 привод 10 прижимается к торцовой поверхности 12 колеса 4 на

29