Pivovarennaya_inzheneria_ / Глава 5

.pdf

ПРИЕМ, ХРАНЕНИЕ И ОЧИСТКА РАСТИТЕЛЬНОГО СЫРЬЯ |

259 |

|

|

а) |

б) |

в) |

г) |

д) |

|

Мертвая |

Мертвая |

|

|

|

зона |

зона |

|

|

а) |

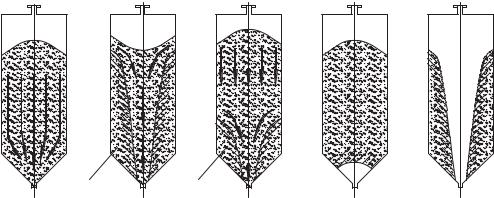

Рис. 5.11. |

б) |

в) |

г) |

д) |

|

Характер движения зерна при гравитационной разгрузке силоса |

|

|||

сконическими или пирамидальными днищами:

а— сплошной поток зерна; б и в — сердцевинный поток зерна с образованием мертвых зон;

г— сводообразование зерна; д — зависание зерна с образованием центрального сквозного канала

Самосортирование зерна осуществляется при движении зерна в силосах при его загрузке. Самосортированию зерна способствует сопротивление, оказываемое воздухом движущимся частицам. Крупные и тяжелые зерна падают в силос вертикально и с б\льшей скоростью, нежели мелкие, битые и щуплые зерна и легкие примеси, которые к тому же захватываются вихревыми потоками воздуха и уносятся к стенкам силоса. Эта особенность распределения зерна при загрузке силосов приводит к тому, что у стенок силоса скапливается менее плотная фракция зерна (щуплые и дробленые зерна, орга нические примеси, пыль, семена сорняков), в то время как в центральной его части располагается зерновая масса с б\льшей плотностью (доброкачественное зерно с б\ль шей натурой и меньшей засоренностью).

Самосортирование зерна по величине обусловлено также тем, что угол естествен ного откоса у более сыпучих зерен меньше. Поэтому при высыпании зерна из входного штуцера под ним образуется конус из фракций, имеющих больший угол естественного откоса, при этом более сыпучие частицы, стремящиеся образовать конус с меньшим углом естественного откоса, скатываются к периферии этого конуса.

Опорожнение силосов не устраняет последствия самосортирования зерна при за полнении, а характер истечения зерна из силосов не способствует его перемешиванию.

Специфическая особенность распределения давления на днище и стенки силоса обусловлена тем, что статика сыпучих сред отличается от гидростатики. То есть давле ние зерна на стенки силоса, создаваемое слоем продукта над рассматриваемой точкой, не равно высоте этого столба (в размерностях длины), как это имеет место в гидроста тике. Это обусловлено тем, что боковое давление сыпучего продукта на стенку силоса вызывает появление на ней силы трения, направленной противоположно действию силы тяжести. Благодаря этому сила тяжести частично уравновешивается силой тре ния, и вследствие этого сила давления зерна на днище с увеличением его слоя в силосе

260 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

возрастает не линейно (как в гидростатике), а с некоторым замедлением, поскольку все б\льшая и б\льшая ее часть воспринимается боковыми стенками силоса.

а) |

Р |

, Паа |

б) |

PР,, Па |

в |

|

гв |

|

|

|

|

P |

max |

|

вг max |

вв |

|

||

Р , |

x |

|

РP , max |

|

|

|

|

h, m |

h, m |

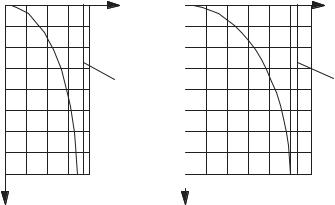

Рис.5.12. Характера) зависимости вертикального (а) и горизонтальногоб) (б) давления сыпучего материала на днище и стенки силоса

Таким образом, зависимость давления Рв на днище силоса от высоты h слоя зерна носит экспоненциальный характер и асимптотически приближается к некоторому по стоянному значению Рг max (рис. 5.12, а). Аналогичный характер имеет и зависимость давления Рг) на боковые стенки силоса от высоты слоя продукта (рис. 5.12, б).

Из представленных на рис. 5.12 зависимостей следует, что при превышении ∆h некоторой критической высоты hкр слоя зерна в силосе приращение вертикального усилия, вызванного приращением массы зерна, воспринимается практически не дни щем, а стенками силоса. Этот феномен, например, можно наблюдать при движении скалолаза в расщелине между двумя вертикальными стенками, когда в одну из них он упирается ногами, а в другую — спиной. Несмотря на то что ноги скалолаза могут располагаться горизонтально, тело его в вертикальном направлении вполне устойчиво.

При этом соотношение между вертикальным S и горизонтальным N усилиями Н, создаваемыми сыпучим материалом соответственно на днище и стенки, имеет вид:

S = fN, |

(5.5) |

где f — коэффициент трения покоя продукта о боковые стенки силоса.

Выражения для вертикальных и горизонтальных усилий Н в силосе от сыпучего продукта имеют вид:

S = ρF∆hg = PвF; |

(5.6) |

N = PгП∆h, |

(5.7) |

где ρ — насыпная плотность сыпучего продукта, кг/м3; F — площадь поперечного сече ния силоса, м2; П — периметр поперечного сечения силоса, м; ∆h — высота столба зерна над критическим сечением, м; g — ускорение силы тяжести, м/с2; Рв — давление в вер тикальном направлении, Па; Рг — давление в горизонтальном направлении, Па.

ПРИЕМ, ХРАНЕНИЕ И ОЧИСТКА РАСТИТЕЛЬНОГО СЫРЬЯ |

261 |

|

|

5.2.6. Инженерные расчеты вместимости зернохранилищ |

|

Потребность (т) солодовенного производства в товарном ячмене в год |

|

Gг = KуМс, |

(5.8) |

где Mс — годовая мощность предприятия по товарному солоду, т; Kу — удельный рас ходный коэффициент, показывающий, сколько товарного ячменя расходуется на по лучение единицы товарного солода, кг/кг, в среднем можно принять Kу = 1,44 кг/кг.

Переходящий от предыдущего года запас ячменя, необходимый для месячной ра боты производства, с учетом дозревания ячменя нового урожая (т)

G |

г , |

|

Gм = n |

(5.9) |

где n — количество рабочих месяцев в году, n = 11 мес.

Количество ячменя (т), переработанного на солод в период приема нового урожая

G N

G = г пр , (5.10)

пр Nð

где Nпр — продолжительность приемки зерна нового урожая, сут, обычно Nпр = 100–120 сут; Nр — продолжительность работы предприятия в году, сут, Nр = 330 сут.

Требуемая вместимость (т) зернохранилища по товарному ячменю

Bя = Gг + Gм – Gпр. |

(5.11) |

При такой вместимости зернохранилища будет обеспечено производство солода в течение года при одновременном хранении примерно восьмимесячного запаса (по скольку Вя / Gм ≈ 8 мес.).

Однако восьмимесячный запас ячменя требует достаточно большой вместимости зернохранилищ и, соответственно, более высоких капитальных и эксплуатационных затрат. Поэтому на европейских и современных российских солодовнях запас ячменя принимают гораздо меньший, чем требуется на выполнение годовой программы, — чаще всего на ~4–5 месяца, что соответствует около 40% от годовой потребности солодовни.

Вместимость (т) зернохранилища по солоду определяют исходя из его двухмесяч ного запаса, что составляет около 20% от годовой мощности солодовни:

B = |

NзMс |

, |

(5.12) |

|

|||

с |

Nð |

|

|

|

|

||

где Nз — количество суток запаса товарного солода; Nз = 60 сут. |

|

||

Таким образом, общая вместимость (т) зернохранилища |

|

||

B = Bя + Bс. |

(5.13) |

||

5.2.7.Хранение растительного сырья в регулируемой газовой среде

Впивобезалкогольной отрасли промышленности начинают использовать новые эффективные методы хранения растительного сырья, основанные на применении газо обменных полимерных мембран. Для этого могут быть использованы быстровозводи мые надувные пленочные хранилища.

262 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

Благодаря газофазным мембранным процессам в хранилище создается регулируе мая газовая среда, в которой растительное сырье хранится более продолжительный период с наименьшими потерями качества. В пивоваренном производстве таким образом начинают хранить хмель, а в производстве напитков и экстрактов — травы, плоды и т. п.

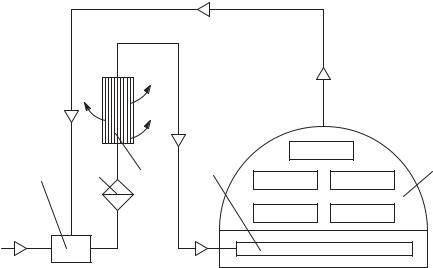

Функционально технологическая схема хранения растительного сырья в газовой среде, обогащенной азотом показана на рис. 5.13.

|

|

CO2 |

|

|

|

O2 |

|

|

|

|

|

H2O |

|

|

1 |

2 |

3 |

4 |

5 |

|

||||

|

|

Воздух

Рис. 5.13. Принципиальная схема хранения растительного сырья в регулируемой газовой среде

Компрессорный агрегат 1 обеспечивает последовательную подачу газовой смеси под давлением 0,6 МПа через защитный фильтр 2 и газоразделительный мембранный аппарат 3 в хранилище 5, в котором она равномерно распределяется через коллектор 4, расположенный в нижней части помещения, под настилом, на котором размещено ра стительное сырье.

В мембранном аппарате на основе полого полупроницаемого волокна осуществля ется разделение газовой смеси — одни газы (О2, СО2, водяной пар и др.) проходят через мембрану, а другие, в частности N2 — задерживаются, благодаря чему происхо дит обогащение газовой смеси азотом. Таким образом, в хранилище устанавливается непосредственно из атмосферного воздуха газовая среда с оптимальным для хранения растительного сырья содержанием азота (95 ± 1%), что позволяет, например, при хра нении хмеля существенно (в несколько раз) снизить потери α кислот и других ценных компонентов по сравнению с существующими технологиями хранения, например в ох лаждаемых помещениях.

Мощность мембранной газоразделительной установки выбирают с учетом удель ной площади поверхности массообмена, которая составляет около 4,5–5,0 м2/м3. На пример, для хранилища вместимостью 180 м3 требуется мембранная газоразделитель ная установка с площадью поверхности массообмена 1000 м2.

ПРИЕМ, ХРАНЕНИЕ И ОЧИСТКА РАСТИТЕЛЬНОГО СЫРЬЯ |

263 |

|

|

5.3.ИНЖЕНЕРНОЕ ОБЕСПЕЧЕНИЕ ОЧИСТКИ

ИСОРТИРОВАНИЯ ЗЕРНА

5.3.1.Основные принципы разделения зерновых смесей

Ячмень на солодовенное предприятие поступает неочищенным и содержит приме си двух видов: сорные и зерновые.

К сорным примесям относят:

•минеральные (комочки земли, камешки, песок, пыль и др.);

•органические (колоски, солома, мякина, семена дикорастущих растений и др.);

•случайные посторонние предметы (окалина, проволока и пр.).

Кроме того, к сорным примесям относят весь проход, полученный при просеивании зерна через сито с отверстиями диаметром 1,5 мм.

К зерновым примесям относят зерна прочих злаков и зерна ячменя с различными дефектами: битые, недоразвитые, проросшие, давленые, заплесневелые и пр.

Необходимость очистки диктуется тем, что зерновые примеси и некоторые сорные (органические), обладая более высокой гигроскопичностью по сравнению с доброка чественным зерном, способствуют быстрой порче зерна вследствие самосогревания зерновой массы и развития микроорганизмов.

Извлечение из зерновой массы случайных, металлических и минеральных приме сей необходимо для того, чтобы предотвратить преждевременный износ рабочих орга нов машин, который может стать причиной серьезных поломок.

Воснове используемых принципов очистки и сортирования зерна лежат различия

вфизико механических свойствах зерна и примесей, а именно различия в линейных размерах, плотности, аэродинамических и ферромагнитных свойствах. Аэродинами ческое свойство — способность тела воспринимать давление воздушного потока. Фер ромагнитное свойство — способность тела реагировать на магнитное поле.

Основные принципы очистки и сортирования зерна систематизированы в табл. 5.3.

|

|

Таблица 5.3 |

Основные принципы очистки и сортирования зерна |

||

|

|

|

Характеристика |

Отличительный |

Принцип отделения примесей |

примесей (зерна) |

признак |

от зерна или сортирования |

Крупные и мелкие |

Ширина |

Ситовая сепарация |

Короткие и длинные |

Длина |

Ячеистая сепарация |

Ферромагнитные |

Чувствительность |

Магнитная сепарация |

|

к магнитному полю |

|

Тяжелые (минеральные) |

Плотность |

Вибропневматическая сепарация |

Легкие (аспирационные |

Аэродинамичность |

Пневматическая сепарация |

относы) |

(парусность) |

|

Легкие (сплав) |

Плотность |

Гидравлическая сепарация |

Полные и щуплые |

Толщина |

Ситовое фракционирование |

(применительно к зерну) |

|

|

264 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

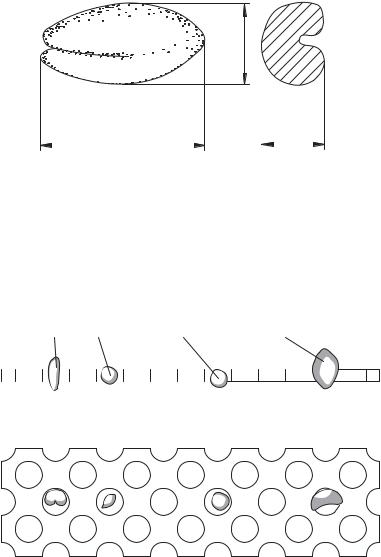

Разделение по линейным размерам. Примеси, отличающиеся от зерна длиной, ши риной и толщиной, отделяют механически в зерноочистительных и сортировочных машинах. Наибольший размер а называют длиной, средний б — шириной, а наимень ший с — толщиной (рис. 5.14).

a > b > c

b

a |

|

|

c |

|

|

|

|

Рис. 5.14. Основные размеры зерна а — длина; б — ширина; с — толщина

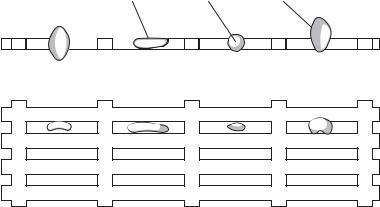

Разделение по ширине осуществляют в зерноочистительных машинах на ситах с круглыми или квадратными отверстиями, через которые может пройти только час тица, ширина которой меньше диаметра отверстий, при этом другие размеры (длина и толщина) на разделение не влияют (рис. 5.15, а, б и в). Однако следует учитывать, что частицы, у которых ширина меньше диаметра отверстий, а длина превосходит его, могут пройти через сито лишь в том случае, если они будут ориентированы по длине перпендикулярно поверхности сита (рис. 5.15, а). Это может быть обеспечено либо специальной гофрировкой сита, либо сообщением ему вертикальных колебаний.

|

|

|

а |

|

б |

|

|

|

в |

|

|

г |

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 5.15. Принцип разделения зерновой смеси по ширине

ПРИЕМ, ХРАНЕНИЕ И ОЧИСТКА РАСТИТЕЛЬНОГО СЫРЬЯ |

265 |

|

|

Учитывая, что в большинстве зерноочистительных машин сита совершают горизон тальные колебания, длинные примеси, даже если их ширина меньше диаметра отвер стий, недостаточно хорошо отделяются от зерна.

Разделение по толщине осуществляют в сортирующих машинах на ситах с продол говатыми (щелевыми) отверстиями, при этом частицы, толщина которых меньше ши рины отверстий, проходят через сито (рис. 5.16, а, б и в), а частицы, толщина которых больше ширины отверстий, задерживаются на поверхности сита (рис. 5.16, г).

|

а |

|

|

б |

|

|

в |

г |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 5.16. Принцип разделения зерновой смеси по толщине

При организации разделения зерновой смеси по толщине необходимо обеспечить:

•возможность поворота зерна на ребро;

•ориентацию зерна вдоль отверстия;

•б\льшую длину отверстия по сравнению с длиной зерна.

Первое условие обеспечивают горизонтальными колебаниями сита, при которых из за небольшой разницы между толщиной и шириной зерна оно может становиться на ребро.

Другие условия обеспечивают ориентацией отверстий длинной стороной по на правлению движения зерна, при этом длину отверстия изготавливают значительно превосходящей его ширину. Для повышения эффективности очистки зерна в ситах, совершающих возвратно поступательные движения, продолговатые отверстия ориен тируют в направлении колебаний, а в ситах, совершающих круговые движения, — во взаимно перпендикулярных направлениях.

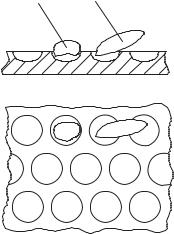

Разделение по длине осуществляют в зерноочистительных машинах с триерными (ячеистыми) поверхностями (рис. 5.17). Если на ячеистую поверхность положить две частицы — короткую а, которая полностью укладывается в ячейке, и длинную б, кото рая лишь частично заполняет ячейку, а затем наклонить эту поверхность, то с нее ска тится вначале длинное зерно, а затем, при большем наклоне, из ячейки выпадет корот кое зерно. На этом основан принцип разделения зерен по длине.

266 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

AB

Рис. 5.17. Принцип разделения зерновой смеси по длине

Разделение по аэродинамическим свойствам осуществляют в воздушных сепарато рах при относительном движении частиц зерновой смеси и воздуха. Частицы, встречаю щие со стороны воздушной среды большее сопротивление, будут двигаться относительно воздуха медленнее частиц, встречающих меньшее сопротивление. На этом основан прин цип разделения зерен по аэродинамическим свойствам.

Разделение по ферромагнитным свойствам осуществляют в магнитных сепарато рах. Частицы, обладающие ферромагнитными свойствами, притягиваются магнитным полем и отводятся из зернового потока, а частицы, не обладающие ферромагнитными свойствами, остаются в зерне.

Разделение по плотности, в зависимости от природы выделяемых частиц, осуще ствляют в различных видах оборудования: тяжелые минеральные примеси отделяют от зерна в камнеотделительных машинах, а легкие, так называемый сплав, — в моечных и замочных аппаратах.

Принцип вибропневматического выделения из зерновой смеси тяжелых минераль ных примесей основан на явлении самосепарирования в условиях псевдоожижения благодаря продуванию слоя зерна восходящим потоком воздуха в сочетании с колеба тельными движениями сортирующей поверхности. Этот принцип положен в основу работы камнеотделительных машин.

Принцип гидравлического отделения легких примесей от зерна заключается в сле дующем: если частицу с плотностью ρт погрузить в жидкость с плотностью ρж, то, в за висимости от различия в плотности твердого тела и жидкости, частица будет либо тонуть (при ρт > ρж), либо всплывать (при ρт < ρж), либо оставаться в равновесии (при ρт = ρж). Таким образом, в процессе мойки и замачивания осуществляют очистку зерна от лег ких примесей: полноценное зерно, плотность которого больше плотности воды, осаж дается на дне аппарата, а легкие примеси (сплав), обладающие меньшей плотностью по сравнению с водой, всплывают и удаляются из моечных или замочных аппаратов с отводимой замочной водой.

ПРИЕМ, ХРАНЕНИЕ И ОЧИСТКА РАСТИТЕЛЬНОГО СЫРЬЯ |

267 |

|

|

5.3.2. Оборудование для очистки и сортирования зерна

Разделение на составные части твердых или жидких смесей называют сепарацией (от лат. separatio — отделение). Машины, применяемые для разделения смесей, назы вают сепараторами.

Машины для очистки и сортирования зерна по конструктивному признаку можно классифицировать на ситовые, воздушные, триерные (ячеистые), магнитные и комби нированные.

5.3.2.1. Ситовые сепараторы

Назначение ситовых сепараторов: а) отделение примесей, отличающихся от зерна шириной и толщиной; б) фракционирование (сортирование) зерна по толщине.

Основным рабочим органом ситовых сепараторов являются подвижные сита. Фрак цию, которая проходит через сито, называют проход, а задерживаемую ситом и сходя щую с него через край — сход.

Ситовая сепарация зерновой смеси складывается из двух одновременно протекаю щих процессов: самосортирования (расслоения) и просеивания. При самосортирова нии более тяжелые и мелкие частицы осаждаются в нижние слои, а более крупные и легкие — концентрируются в верхних.

Эффективность процесса просеивания, то есть прохождение через отверстия сита, существенно зависит от скорости перемещения мелких (проходовых) частиц из верх них слоев разделяемой зерновой смеси к ситу до вступления с ним в контакт.

Роль самосортирования и просеивания при ситовом разделении определяется глав ным образом соотношением сходовой и проходовой фракций. Если в зерновой смеси содержится относительно немного мелкой (проходовой) фракции, то эффективность ее отделения значительно зависит от самосортирования, как, например, на нижнем сите ситового сепаратора при отделении мелких примесей от зерна. Если же в разделя емой смеси превалирует проходовая фракция, то эффективность разделения опреде ляется исключительно просеиванием, как, например, на верхнем сите ситового сепара тора при отделении крупных примесей от зерна.

Эффективность ситовой сепарации зависит от множества факторов, среди кото рых: физико механические свойства компонентов зерновой смеси; влажность; соот ношения компонентов различной крупности; удельная нагрузка на сито (зависящая от толщины слоя); материал и качество изготовления сита; форма и размеры перфора ции сита; условия транспортирования зерновой смеси; кинематические параметры; способ очистки сит и др. Эффективность ситовой сепарации во многом определяет показатели функционирования оборудования на последующих технологических ста диях, а также сказывается на качестве выпускаемой продукции.

Для того чтобы при ситовой сепарации зерна обеспечить максимальное отделение от него сорной и зерновой примеси, необходимо правильно подобрать сита и обеспе чить оптимальную загрузку ситового сепаратора.

Технологическую эффективность (%) ситовой сепарации рассчитывают по формуле

Э = |

(А – В) |

100, |

(5.14) |

|

А |

||||

|

|

|

где А — содержание примесей в исходной зерновой смеси, %; В — остаточное содержа ние примесей в зерне после очистки, %.

268 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

Очистку зерна в ситовом сепараторе считают эффективной при полном отделении крупных примесей и удалении не менее 65% прочих примесей, подлежащих выделе нию на ситах и воздушным потоком.

Ситовые сепараторы классифицируют по следующим специальным признакам:

•по форме отверстий в сите;

•по способу изготовления сит;

•по форме сит;

•по виду колебательных движений сит.

Сита изготавливают с круглыми, треугольными, квадратными и продолговатыми (щелевыми) отверстиями. Сита с отверстиями круглой, треугольной и квадратной формы используют для очистки зерна от примесей — на них задерживают частицы, ширина которых больше диаметра или стороны отверстий. Сита с отверстиями про долговатой формы применяют для сортирования, поскольку на них задерживают час тицы, толщина которых больше ширины отверстий.

По способу изготовления сита бывают:

•штампованные (пробивные) — из тонких (0,8–1,0 мм) металлических, как пра вило, оцинкованных листов с отверстиями;

•тканые — из металлической проволоки или синтетических материалов (капро

новых, нейлоновых, шелковых и других нитей).

Сита характеризуют рабочим размером и коэффициентом использования площади. У сита с круглыми отверстиями рабочим размером является их диаметр, с треугольны ми отверстиями — сторона правильного треугольника, а с продолговатыми — ширина.

Коэффициент использования площади сита или живое сечение — отношение суммы площадей отверстий сита к общей площади поверхности сита

S

Kип = Sо , (5.15)

c

где So — суммарная площадь отверстий, м2; Sc — площадь сита, м2.

Живое сечение тканных сит больше, чем пробивных. Например, при рабочих раз мерах отверстий 2,0–2,5 мм для тканых проволочных сит Kип = 0,62–0,84, а пробив ных — Kип = 0,44–0,49. Однако недостатком тканых сит является их чувствительность к ударам, перекосам при натяжении и пр., вследствие чего отверстия изменяют свою форму и размеры. Тканые сита применяют реже, в основном при грубой очистке, по скольку тщательной очистки на них добиться невозможно.

На производительность сита влияют рабочие размеры отверстий и частота их рас положения. Однако при слишком частом расположении отверстий механическая проч ность сита снижается. Для обеспечения механической прочности сит ширина пере мычки между соседними отверстиями должна быть не меньше диаметра круглого от верстия или ширины прямоугольного.

Прямоугольные отверстия в сите обычно располагают рядами, а круглые — в шах матном порядке. При шахматном расположении отверстий, по сравнению с рядным, живое сечение сита увеличивается на ~15–16%.

Ситовые сепараторы могут иметь сита плоской, цилиндрической и призматиче ской формы.