- •Введение

- •1. Технологическая часть

- •1.1. Условия работы детали

- •1.2. Анализ технических условий на изготовление детали

- •1.3. Выбор типа и организационной формы производства

- •1.4. Анализ технологичности конструкции изделия

- •1.5. Обоснование и выбор метода получения заготовки. Расчет коэффициента использования материала. Характеристики материала изделия.

- •1.6. Анализ базового технологического маршрута обработки изделия

- •1.7. Анализ схемы базирования и закрепления изделия

- •1.8. Обоснование выбора методов обработки.

- •1.9. Обоснование и выбор оборудования

- •1.10. Обоснование и выбор инструмента. Характеристики инструмента. Схемы

- •1.11. Анализ средств и методов контроля заданных чертежом параметров изделия.

- •1.12. Расчет припусков и предельных размеров на обработку изделия. Карта расчетов припусков

- •Припуск на черновое растачивание

- •Припуск на получистовое растачивание

- •1.14. Расчет режимов резанья

- •1.14. Обоснование выбора средств транспортировки изделия

- •1.15. Описание плана расположения оборудования

- •2. Конструкторская часть

- •2.1. Режущий инструмент

- •2.2. Обоснование и выбор зажимного приспособления

- •2.3. Описание контрольного приспособления

- •3. Проектирование специального инструмента

- •4. Организационно-экономическая часть

- •4.1. Теоретические основы планирования и технологическая подготовка производства.

- •4.1.1. Составление сметы затрат на технологическую подготовку производства

- •4.2.Сравнительный анализ основных технико-экономических показателей производства чашки дифференциала левой.

- •4.2.1. Исходные данные вариантов технологии

- •4.2.2. Расчёт капитальных вложений, необходимых для реализации избранного варианта технологии

- •4.2.3. Планирование себестоимости годового выпуска изделий

- •4.2.4. Определение экономической эффективности

- •4.2.5. Сводные показатели эффективности вариантов технологий

- •5. Безопасность и экологичность проекта.

- •5.1.2. Освещение

- •5.1.3. Пожарная безопасность

- •5.1.4. Шум и вибрация

- •5.2. Электробезопасность производственных систем

- •Список литературы

Припуск на черновое растачивание

Rz i-1 = 300 мкм.

Ti-1

=

300 мкм.

ρi-1

=

ρ2кор

+

ρ2см

ρсм = 800 мкм

ρкор = Δк L = 0,8 270 = 216 мкм

Δк

=

0,8 мкм/мм; L

= 250 мм (наибольший размер отливки)

ρi-1

=

2162

+

8002

= 829 мкм

ξ

= 250 мкм

2Zmin

=2(300

+

300

+

8292

+

2502

)

= 2932 мкм

Припуск на получистовое растачивание

Rz i-1 = 50 мкм.

Ti-1 = 50 мкм.

ρi-1 = ky ρзаг

ky =0,06

ρзаг = Δк L = 0,8 250 = 216 мкм

Δк = 0,8 мкм/мм; L = 250 мм (наибольший размер отливки)

ξ = 0, т.к при переходе от одной позиции к другой сохраняется постоянство баз

ρi-1

=

ky

ρзаг

=0,06

216 = 10 мкм

2Zmin

=2(50

+

50

+

13 2)

= 226 мкм

1.14. Расчет режимов резанья

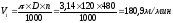

Операция 010 Токарная, оборудование – токарный вертикальный 8-ми шпиндельный полуавтомат модели 1283.

Заготовка: Чашка дифференциала левая, материал – чугун ВЧ 40

I позиция

Загрузочная: установить и закрепить заготовку до обработки. Открепить и снять деталь после обработки.

II позиция

Подрезать торец фланца 242 мм предварительно до 166 мм, выдержав размер 18 мм до торца бобышек.

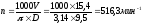

Определяем длину рабочего хода по формуле:

LР.Х. = Lрез + y + Lдоп. = 242 – 166/2 + 2 = 38 +2 = 40 мм

Подрезать торец предварительно, выдержав размер 39,5 мм до торца 242 мм.

Определяем длину рабочего хода по формуле:

LР.Х. = Lрез + y + Lдоп. = (166 -128,5)/2 + 2 = 18,75 +2 = 20,75 мм

Принимаем 21 мм.

Подрезать торец 90 мм предварительно, выдержав размер 38,8 мм до торца.

Определяем длину рабочего хода по формуле:

LР.Х. = Lрез + y + Lдоп. = (90 – 54)/2 + 2 = 18 +2 = 20 мм

Расточить отверстие замка предварительно до 128,5 мм на глубину 5,0…5,3 мм от торца.

Определяем длину рабочего хода по формуле:

LР.Х. = Lрез + y + Lдоп. = 5+ 2 = 7 мм

Лимитирующим инструментом является первый резец с наибольшим рабочим ходом равным 40 мм

Назначение подачи суппорта на оборот шпинделя S0 в мм/об. Справочник «Режимы резания металлов» под ред. Ю.В. Барановского. Карта Т-2 стр. 23.

S0 = 0,8 мм/об.

Назначаем стойкость инструмента по нормативам, карта Т-3, стр.26, для наладок с большим количеством инструмента, многошпиндельных станков рекомендуют: Тр в минутах – 100 минут.

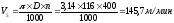

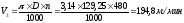

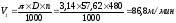

Расчет скорости резания V м/мин. и число оборотов шпинделя n в минуту.

Определяем рекомендуемую скорость резания по нормативам карта Т-4 стр.29…34 Справочник «Режимы резания металлов» под ред. Ю.В. Барановского.

V таб. = 160 м/мин.

Определяем рекомендуемую скорость резания по формуле:

V = V таб. К1К2К3= 160 1,01,251,0 = 200 м/мин., где

К1 – коэффициент, зависящий от обрабатываемого материала.

К2 – коэффициент, зависящий от стойкости инструмента и марки твердого сплава, Т15К6.

К3 – коэффициент, зависящий от вида обработки – простое точение.

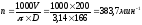

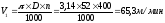

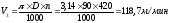

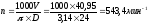

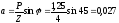

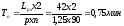

Определяем рекомендуемую частоту вращения шпинделя по формуле:

По паспорту станка принимаем n = 400 мин-1

Рекомендуется частоту вращения шпинделя принимать по паспорту станка с приближением 10%.

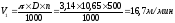

Определяем действительную скорость резания по формуле:

Расчет основного машинного времени обработки:

III позиция

Расточить отверстие 52 мм окончательно на глубину 34 мм.

Расточить предварительно отверстие 56,00…56,74 мм на глубину 32 мм от торца 90 мм. Угол 45 обеспечить инструментом. Резцы находятся на одной расточной оправке.

Определяем длину рабочего хода по формуле:

LР.Х. = Lрез + y + Lдоп. = 242 – 166/2 + 2 = 34 +2 = 36 мм

3. Точить предварительно шейку «С» до 160,1…160,26 мм на длине 39,5 мм до торца 242 мм.

Определяем длину рабочего хода по формуле:

LР.Х. = Lрез + y + Lдоп. = 39,5 + 2 = 38 +2 = 41,5 мм.

4. Точить выступ сферы 108,00…108,87 мм окончательно. Обеспечить шероховатость поверхности Ra = 12,5 мкм.

Определяем длину рабочего хода по формуле:

LР.Х. = Lрез + y + Lдоп. = 22,5 + 2 = 24,50 мм

Расточить сферу предварительно до R 58 мм по копиру.

Определяем длину рабочего хода по формуле:

LР.Х. = Lрез + y + Lдоп. = 22,5 + 2 = 24,50 мм

Точить окончательно наружный 155…156 мм, выдержав размер 20 мм от торца 242 мм.

Определяем длину рабочего хода по формуле:

LР.Х. = Lрез + y + Lдоп. = 20,0 + 2 = 22,0 мм

Лимитирующим инструментом является первый резец с наибольшим рабочим ходом равным 41,5 мм.

Назначение подачи суппорта на оборот шпинделя S0 в мм/об. Справочник «Режимы резания металлов» под ред. Ю.В. Барановского. Карта Т-2 стр. 23.

S0 = 0,8 мм/об.

Назначаем стойкость инструмента по нормативам, карта Т-3, стр.26, для наладок с большим количеством инструмента, многошпиндельных станков рекомендуют: Тр в минутах – 100 минут.

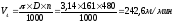

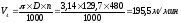

Расчет скорости резания V м/мин. и число оборотов шпинделя n в минуту.

Определяем рекомендуемую скорость резания по нормативам карта Т-4 стр.29…34 Справочник «Режимы резания металлов» под ред. Ю.В. Барановского.

V таб. = 230 м/мин.

Определяем рекомендуемую скорость резания по формуле:

V = V таб. К1К2К3= 230 0,81,250,9 = 207 м/мин., где

К1 – коэффициент, зависящий от обрабатываемого материала.

К2 – коэффициент, зависящий от стойкости инструмента и марки твердого сплава, Т15К6.

К3 – коэффициент, зависящий от вида обработки – растачивание.

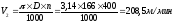

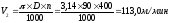

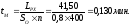

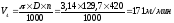

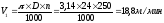

Определяем рекомендуемую частоту вращения шпинделя по формуле:

По паспорту станка принимаем n = 400 мин-1

Рекомендуется частоту вращения шпинделя принимать по паспорту станка с приближением 10%.

Определяем действительную скорость резания по формуле:

Расчет основного машинного времени обработки:

IV позиция

Подрезать торец фланца 242 до 160 мм, выдержав размер 17,5 мм до торца бобышек.

Определяем длину рабочего хода по формуле:

LР.Х. = Lрез + y + Lдоп. = 242 – 160/2 + 2 = 41 +2 = 43 мм

Подрезать окончательно торец «У», выдержав размер 39,35…39,30 мм до торца фланца 242 мм, обеспечить шероховатость Ra =2,5 мкм.

Определяем длину рабочего хода по формуле:

LР.Х. = Lрез + y + Lдоп. = 34 +2 = 36 мм

Подрезать торец 90 мм, выдержав размер 38,85…38,912 мм до торца.

Обеспечить шероховатость поверхности Ra = 2,5 мкм. Биение торца относительно поверхностей «П» и «У» не более 0,04 мм.

Определяем длину рабочего хода по формуле:

LР.Х. = Lрез + y + Lдоп. = 22 +2 = 24 мм.

Расточить отверстие замка «П» до 129,50…129,70 мм окончательно на глубину 4,0…4,3 мм от торца «У». Обеспечить шероховатость поверхности Ra = 12,5 мкм.

Определяем длину рабочего хода по формуле:

LР.Х. = Lрез + y + Lдоп. = 4,3 + 2 = 6,3 мм

Лимитирующим инструментом является первый резец с наибольшим рабочим ходом равным 41,5 мм.

Назначение подачи суппорта на оборот шпинделя S0 в мм/об. Справочник «Режимы резания металлов» под ред. Ю.В. Барановского. Карта Т-2 стр. 23.

S0 = 0,6 мм/об.

Назначаем стойкость инструмента по нормативам, карта Т-3, стр.26, для наладок с большим количеством инструмента, многошпиндельных станков рекомендуют: Тр в минутах – 100 минут.

Расчет скорости резания V м/мин. и число оборотов шпинделя n в минуту.

Определяем рекомендуемую скорость резания по нормативам карта Т-4 стр.29…34 Справочник «Режимы резания металлов» под ред. Ю.В. Барановского.

V таб. = 260 м/мин.

Определяем рекомендуемую скорость резания по формуле:

V = V таб. К1К2К3= 260 0,91,250,9 = 210,6 м/мин., где

К1 – коэффициент, зависящий от обрабатываемого материала.

К2 – коэффициент, зависящий от стойкости инструмента и марки твердого сплава, Т15К6.

К3 – коэффициент, зависящий от вида обработки – растачивание.

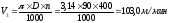

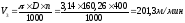

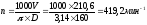

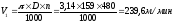

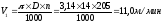

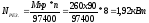

Определяем рекомендуемую частоту вращения шпинделя по формуле:

По паспорту станка принимаем n = 420 мин-1

Рекомендуется частоту вращения шпинделя принимать по паспорту станка с приближением 10%.

Определяем действительную скорость резания по формуле:

Расчет основного машинного времени обработки:

V позиция

Точить шейку «С» до 159,0…158,74 мм, выдержав размер 39,2 мм до торца 242 мм.

Определяем длину рабочего хода по формуле:

LР.Х. = Lрез + y + Lдоп. = 39,2 +2 = 41,2 мм

Расточить отверстие до 57,0…57,3 мм на глубину 33 мм от торца 90 мм, угол 45 обеспечить инструментом, шероховатость Ra =2,5 мкм.

Определяем длину рабочего хода по формуле:

LР.Х. = Lрез + y + Lдоп. = 33 +2 = 35 мм

Проточить отверстие замка 129,0…129,25 мм, на глубину 4,0…4,3 мм от торца «У».

Определяем длину рабочего хода по формуле:

LР.Х. = Lрез + y + Lдоп. = 4,3 +2 = 6,3 мм.

Расточить фаску 1,0 45 в отверстии замка «П».

Определяем длину рабочего хода по формуле:

LР.Х. = Lрез + y + Lдоп. = 1,0 + 1,6 = 2,6 мм

Лимитирующим инструментом является первый резец с наибольшим рабочим ходом равным 41,2 мм.

Назначение подачи суппорта на оборот шпинделя S0 в мм/об. Справочник «Режимы резания металлов» под ред. Ю.В. Барановского. Карта Т-2 стр. 23.

S0 = 0,45 мм/об.

Назначаем стойкость инструмента по нормативам, карта Т-3, стр.26, для наладок с большим количеством инструмента, многошпиндельных станков рекомендуют: Тр в минутах – 100 минут.

Расчет скорости резания V м/мин. и число оборотов шпинделя n в минуту.

Определяем рекомендуемую скорость резания по нормативам карта Т-4 стр.29…34 Справочник «Режимы резания металлов» под ред. Ю.В. Барановского.

V таб. = 320 м/мин.

Определяем рекомендуемую скорость резания по формуле:

V = V таб. К1К2К3= 320 0,851,0 0,9 = 244,8 м/мин., где

К1 – коэффициент, зависящий от обрабатываемого материала.

К2 – коэффициент, зависящий от стойкости инструмента и марки твердого сплава, Т15К6.

К3 – коэффициент, зависящий от вида обработки – растачивание.

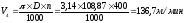

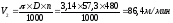

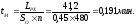

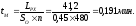

Определяем рекомендуемую частоту вращения шпинделя по формуле:

По паспорту станка принимаем n = 480 мин-1

Рекомендуется частоту вращения шпинделя принимать по паспорту станка с приближением 10%.

6. Определяем действительную скорость резания по формуле:

7. Расчет основного машинного времени обработки:

VI позиция

Расточить отверстие 57,50…57,62 мм на глубину 33 мм до торца 90 мм. Угол 45 обеспечить инструментом.

Определяем длину рабочего хода по формуле:

LР.Х. = Lрез + y + Lдоп. = 33 +2 = 35 мм

Точить полуокончательно поверхность сферы до R 59,7…59,62 мм, шероховатость Ra =3,2 мкм.

Определяем длину рабочего хода по формуле:

LР.Х. = Lрез + y + Lдоп. = 22,5 +2 = 24,5 мм

Проточить шейку «С» 158,2…158,3 мм.

Определяем длину рабочего хода по формуле:

LР.Х. = Lрез + y + Lдоп. = 39,2 +2 = 41,2 мм.

Проточить отверстие замка «П» 129,6…129,7 мм.

Определяем длину рабочего хода по формуле:

LР.Х. = Lрез + y + Lдоп. = 4,3 + 2 = 6,3 мм

Лимитирующим инструментом является третий резец с наибольшим рабочим ходом равным 41,2 мм.

Назначение подачи суппорта на оборот шпинделя S0 в мм/об. Справочник «Режимы резания металлов» под ред. Ю.В. Барановского. Карта Т-2 стр. 23.

S0 = 0,45 мм/об.

Назначаем стойкость инструмента по нормативам, карта Т-3, стр.26, для наладок с большим количеством инструмента, многошпиндельных станков рекомендуют: Тр в минутах – 100 минут.

Расчет скорости резания V м/мин. и число оборотов шпинделя n в минуту.

Определяем рекомендуемую скорость резания по нормативам карта Т-4 стр.29…34 Справочник «Режимы резания металлов» под ред. Ю.В. Барановского.

V таб. = 320 м/мин.

Определяем рекомендуемую скорость резания по формуле:

V = V таб. К1К2К3= 320 0,851,0 0,9 = 244,8 м/мин., где

К1 – коэффициент, зависящий от обрабатываемого материала.

К2 – коэффициент, зависящий от стойкости инструмента и марки твердого сплава, Т15К6.

К3 – коэффициент, зависящий от вида обработки – растачивание.

Определяем рекомендуемую частоту вращения шпинделя по формуле:

По паспорту станка принимаем n = 480 мин-1

Рекомендуется частоту вращения шпинделя принимать по паспорту станка с приближением 10%.

6. Определяем действительную скорость резания по формуле:

7. Расчет основного машинного времени обработки:

VII позиция

Расточить окончательно сферу до R 59,913…59,987 мм. Обеспечить шероховатость поверхности Ra = 2,5 мкм. Биение поверхности сферы относительно «П» и «У» не более 0,04 мм.

Определяем длину рабочего хода по формуле:

LР.Х. = Lрез + y + Lдоп. = 22,4 + 2 = 24,5 мм

Назначение подачи суппорта на оборот шпинделя S0 в мм/об. Справочник «Режимы резания металлов» под ред. Ю.В. Барановского. Карта Т-2 стр. 23.

S0 = 0,45 мм/об.

Назначаем стойкость инструмента по нормативам, карта Т-3, стр.26, для наладок с большим количеством инструмента, многошпиндельных станков рекомендуют: Тр в минутах – 100 минут.

Расчет скорости резания V м/мин. и число оборотов шпинделя n в минуту.

Определяем рекомендуемую скорость резания по нормативам карта Т-4 стр.29…34 Справочник «Режимы резания металлов» под ред. Ю.В. Барановского.

V таб. = 320 м/мин.

Определяем рекомендуемую скорость резания по формуле:

V = V таб. К1К2К3= 320 0,851,0 0,9 = 244,8 м/мин., где

К1 – коэффициент, зависящий от обрабатываемого материала.

К2 – коэффициент, зависящий от стойкости инструмента и марки твердого сплава, Т15К6.

К3 – коэффициент, зависящий от вида обработки – растачивание.

Определяем рекомендуемую частоту вращения шпинделя по формуле:

По паспорту станка принимаем n = 480 мин-1

Рекомендуется частоту вращения шпинделя принимать по паспорту станка с приближением 10%.

Определяем действительную скорость резания по формуле:

Расчет основного машинного времени обработки:

VIII позиция

Развернуть окончательно 58,000…58,134 мм, выдержать размер 33,0 мм до торца 90 мм с образованием фаски под углом 45. Обеспечить шероховатость поверхности Ra = 1,6 мкм, шероховатость поверхности проверять в ЦЛИК один раз в месяц. Биение относительно поверхностей «П» и «У» не более 0,04 мм.

Определяем длину рабочего хода по формуле:

LР.Х. = Lрез + y + Lдоп. = 33 + 2 = 35 мм

Назначение подачи суппорта на оборот шпинделя S0 в мм/об. Справочник «Режимы резания металлов» под ред. Ю.В. Барановского. Карта Т-2 стр. 23.

S0 = 0,85 мм/об.

Назначаем стойкость инструмента по нормативам, карта Т-3, стр.26, для наладок с большим количеством инструмента, многошпиндельных станков рекомендуют: Тр в минутах – 100 минут.

Расчет скорости резания V м/мин. и число оборотов шпинделя n в минуту.

Определяем рекомендуемую скорость резания по нормативам карта Т-4 стр.29…34 Справочник «Режимы резания металлов» под ред. Ю.В. Барановского.

V таб. = 160 м/мин.

Определяем рекомендуемую скорость резания по формуле:

V = V таб. К1К2К3= 160 0,851,0 0,9 = 122,4 м/мин., где

К1 – коэффициент, зависящий от обрабатываемого материала.

К2 – коэффициент, зависящий от стойкости инструмента и марки твердого сплава, Т15К6.

К3 – коэффициент, зависящий от вида обработки – развертывание.

Определяем рекомендуемую частоту вращения шпинделя по формуле:

По паспорту станка принимаем n = 630 мин-1

Рекомендуется частоту вращения шпинделя принимать по паспорту станка с приближением 10%.

Определяем действительную скорость резания по формуле:

Расчет основного машинного времени обработки:

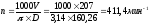

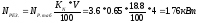

Проверочный расчет по мощности резания – Карта Т-5 стр. 35,36.

PZ = PZ табл. К1 К2 = 617 0,7 0,9 = 388,7 кгс.

К1 – Коэффициент, зависящий от обрабатываемого материала (0,7);

К2 – коэффициент, зависящий от скорости резания и переднего угла при точении (0,9).

Расчет мощности резания в кВт ведем по формуле:

Мощность главного привода станка мод. 1283 составляет 17 кВт.

0,8 N СТ N РЕЗ.

0,817 = 13,6 > 12,4 кВт.

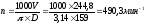

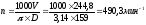

Нормирование операции:

Сумма основного и вспомогательного времени составляет время оперативной работы.

Норма штучного времени определяется по формуле:

ТШТ. = ТО + ТВ + ТОБС. + ТОТД. мин.

ТО – основное машинное (технологическое) время, мин.

ТВ – вспомогательное время, мин.

ТОБС. – время обслуживания рабочего места, мин.

ТОТД. – время на отдых и естественные надобности, мин.

Вспомогательное время.

Вспомогательное время складывается из следующих элементов, определяемых по таблицам нормативов (Общемашиностроительные нормативы режимов резания и времени на механическую обработку):

время на установку, крепления и открепления и снятие деталей;

время на установку и снятие инструмента;

время на установку и снятие вспомогательного инструмента;

время на отдельные приёмы, связанные с выполнением операции;

время на очистку от стружки инструмента и посадочных поверхностей приспособления;

время на контрольные промеры.

Значения всех этих составляющих приводятся в соответствующем нормативном справочнике.

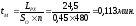

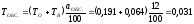

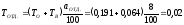

Максимальное основное (технологическое) время механической обработки на пятой и шестой позициях составляет ТО = 0,191 минут.

Вспомогательное время складывается из следующих элементов, определяемых по таблицам нормативов (Общемашиностроительные нормативы режимов резания и времени на механическую обработку):

время на установку, крепления и открепления и снятие деталей;

время на установку и снятие инструмента;

время на установку и снятие вспомогательного инструмента;

время на отдельные приёмы, связанные с выполнением операции;

время на очистку от стружки инструмента и посадочных поверхностей приспособления;

время на контрольные промеры.

Значения всех этих составляющих приводятся в соответствующем нормативном справочнике.

Вспомогательное время для данной операции по нормативным документам составляет ТВ = 0,064 минуты.

Время на обслуживание рабочего места. Нормативы этого времени установлены в процентном отношении от операционного времени и предусматривают выполнение следующей работы.

По техническому обслуживанию рабочего места:

смену инструмента вследствие затупления;

регулировку, смазку и подналадку станка в процессе работы;

сметание стружки в процессе работы.

По организационному обслуживанию рабочего места:

осмотр и опробование оборудования;

заливку охлаждающей жидкости в процессе работы;

раскладку инструмента в начале работы и уборку его по окончании работы;

смазку и очистку станка;

получение инструктажа в течение рабочего дня.

,

мин,

,

мин,

Где аОБС. – величина процента от оперативного времени (принимается по нормативам).

Время на отдых и естественные надобности рассчитываются по формуле:

,

мин

,

мин

Где аОТД. – величина процента от оперативного времени (принимается по нормативам).

Тогда штучное время операции:

ТШТ. = ТО + ТВ + ТОБС. + ТОТД. = 0,191 +0,064 + 0,031 + 0,02 = 0,306 мин.

Операция 040 Агрегатная, оборудование – агрегатная станок мод.3А943М

Заготовка: Чашка дифференциала левая, материал – чугун ВЧ 40

I позиция

Загрузочная: установить и закрепить заготовку до обработки. Открепить и снять деталь после обработки.

II позиция

Сверлить 8 сквозных отверстий Ø9,5 мм расположенных на Ø138 мм на глубину 107 мм.

Определяем длину рабочего хода по формуле:

LР.Х. = Lрез + Lп + Lдоп. = 107+5+5=117 мм

Тр = Тм*λ

λ= Lp / Lрх = 107/117=0,91

т.к. λ>0,7 принимаем Тр=Тм=140 мин

Назначение подачи суппорта на оборот шпинделя S0 в мм/об. Справочник «Режимы резания металлов» под ред. Ю.В. Барановского..

S0 = 0,11 мм/об.

по паспорту станка принимаем S0 = 0,12 мм/об.

Расчет скорости резания V м/мин. и число оборотов шпинделя n в минуту.

Определяем рекомендуемую скорость резания по нормативам Справочник «Режимы резания металлов» под ред. Ю.В. Барановского.

V таб. = 18 м/мин.

Определяем рекомендуемую скорость резания по формуле:

V = V таб. К1К2К3= 18х1,0х0,95х0,9=15,4 м/мин., где

К1 =1.

К2 =0,95

К3 =0,9.

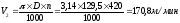

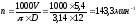

Определяем рекомендуемую частоту вращения шпинделя по формуле:

По паспорту станка принимаем n = 500 мин-1

Рекомендуется частоту вращения шпинделя принимать по паспорту станка с приближением 10%.

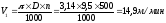

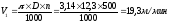

Определяем действительную скорость резания по формуле:

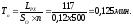

Расчет основного машинного времени обработки:

Проверочный расчет по мощности резания

Pо = Pо табл. Кр = 2,5х0,65 = 1,625 кН.

Расчет мощности резания в кВт ведем по формуле:

III-IV позиция

Ценковать торцы 4-х Ø28 мм с одновременным снятием фасок 1х45˚ с отверстии Ø9,5.

Инструмент ценковка-зенковка материал ВК-8.

Определяем длину рабочего хода по формуле:

LР.Х. = Lрез + y + Lдоп. = 2+3+0=5 мм

Тр = Тм*λ = 150х0,4=60 (мин)

λ= Lp / Lрх = 2/5=0,4

Тм=150 мин

Назначение подачи суппорта на оборот шпинделя S0 в мм/об. Справочник «Режимы резания металлов» под ред. Ю.В. Барановского. S0 = 0,23 мм/об.

по паспорту станка принимаем S0 = 0,12 мм/об.

Расчет скорости резания V м/мин. и число оборотов шпинделя n в минуту.

Определяем рекомендуемую скорость резания по нормативам Справочник «Режимы резания металлов» под ред. Ю.В. Барановского.

V таб. = 25 м/мин.

Определяем рекомендуемую скорость резания по формуле:

V = V таб. К1К2К3= 25х1,2х1,3х1,05=40,95 м/мин., где

К1 =1,2.

К2 =1,3

К3 =1,05.

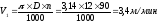

Определяем рекомендуемую частоту вращения шпинделя по формуле:

По паспорту станка принимаем n = 250 мин-1

Рекомендуется частоту вращения шпинделя принимать по паспорту станка с приближением 10%.

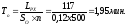

Определяем действительную скорость резания по формуле:

Расчет основного машинного времени обработки:

Проверочный расчет по мощности резания

Pо = Pо табл. Кр = 0,12х(24-14)=1,2 кН.

Расчет мощности резания в кВт ведем по формуле:

V позиция

Ценковать 8 сквозных отверстий Ø16,65/12,3 мм расположенных на Ø138 мм.

Инструмент зенкер ступенчатый материал Р6М8.

Определяем длину рабочего хода по формуле:

LР.Х. = Lрез + y + Lдоп. = 107+5+5=117мм

Тр=Тм*λ

λ= Lp/Lрх =107/117= 0,91

т.к. λ>0,7 принимаем Тр=Тм=140 мин

Назначение подачи суппорта на оборот шпинделя S0 в мм/об. Справочник «Режимы резания металлов» под ред. Ю.В. Барановского. S0 = 0,4 мм/об.

по паспорту станка принимаем S0 = 0,12 мм/об.

Расчет скорости резания V м/мин. и число оборотов шпинделя n в минуту.

Определяем рекомендуемую скорость резания по нормативам Справочник «Режимы резания металлов» под ред. Ю.В. Барановского.

V таб. = 23 м/мин.

Определяем рекомендуемую скорость резания по формуле:

V = V таб. К1К2К3= 23х1,0х1,6х0,9=33,1 м/мин., где

К1 =1,0.

К2 =1,6

К3 =0,9.

Определяем рекомендуемую частоту вращения шпинделя по формуле:

По паспорту станка принимаем n = 500 мин-1

Рекомендуется частоту вращения шпинделя принимать по паспорту станка с приближением 10%.

Определяем действительную скорость резания по формуле:

Расчет основного машинного времени обработки:

Проверочный расчет по мощности резания

Pо = Pо табл. Кр = 0,12х(24-14)=1,2 кН.

Расчет мощности резания в кВт ведем по формуле:

VI позиция

Нарезать резьбу М12х1,25 -7Н на 8 отверстиях глубина 34 мм инструмент метчик материал Р6М8.

Определяем длину рабочего хода по формуле:

LР.Х. = Lрез + y + Lдоп. = 34+8+0=42мм

Рекомендуемая скорость резания: V. = 5,4 м/мин., шаг P=1,25

Стойкость метчиков Т (стр. 90)

Т=4,25- погонных метров детали до переточки, при а=0,027 и твердости НВ=140-200

Толщина среза стружки определяется по формуле:

Крутящий момент (стр. 91)

Для Р=1,25 иДн=12 мм

Мкр=26Н*м

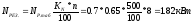

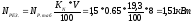

Расчет мощности резания в кВт ведем по формуле:

По паспорту станка принимаем n = 90 мин-1

Корректируем скорость резания по принятой частоте вращения шпинделей:

Основное время То (мин)

При нарезание резьбы машинными метчиками основное время равно:

=1,82+1,76+1,76+1,51+1,92=8,77кВТ

=1,82+1,76+1,76+1,51+1,92=8,77кВТ

Проверка мощности резания по мощности движения шпинделя коробки

≤1,2

х

≤1,2

х хη

хη

=8,77

кВт

=8,77

кВт

=10кВт

=10кВт

8,77≤9,6 обработка возможно, т.к. мощность шпиндельной коробки достаточна.