- •Передмова

- •Предмет вивчення, мета та основні завдання дисципліни

- •Загальні методичні вказівки до виконання індивідуальних завдань

- •Порядок проведення навчального процесу

- •Вимоги до написання роботи

- •Знижки, що застосовуються при оцінці самостійної індивідуальної роботи

- •Система оцінки знань студентів

- •Рівні ступеня засвоєння навчального матеріалу

- •Вагомість критеріїв оцінки знань (для студентів спеціальностей «Економіка підприємства», «Фінанси», «Облік і аудит»)

- •Вагомість критеріїв оцінки знань (для студентів спеціальностей «Менеджмент зовнішньоекономічної діяльності», «Менеджмент організацій»)

- •Розподіл балів поетапного контролю знань студентів

- •Шкала переводу балів у оцінку

- •Індивідуальне завдання № 1 Тема « Визначення структури галузей промисловості»

- •Основні теоретичні відомості

- •Мета завдання і послідовність його виконання

- •Початкові дані для кількісної і якісної характеристики галузевої структури промисловості

- •Індивідуальне завдання № 2 Тема «Обґрунтування та вибір ресурсоекономного технологічного процесу»

- •Основні теоретичні відомості

- •Мета завдання і послідовність його виконання

- •Початкові дані за варіантами технологій

- •Розрахунок технологічної собівартості за варіантами технологічних процесів

- •Індивідуальне завдання № 3 Тема «Обґрунтування та вибір конкуруючих варіантів технології»

- •Основні теоретичні відомості

- •Мета завдання і послідовність його виконання

- •Початкові дані за варіантами технологічного процесу

- •Розрахунок капітальних витрат

- •Розрахунок експлуатаційних витрат

- •Індивідуальне завдання № 4 Тема «Організація контролю якості продукції»

- •Основні теоретичні відомості

- •Контрольна карта якості виробів

- •Мета завдання і послідовність його виконання

- •Типовий варіант завдання для виконання внутрішнього контролю якості продукції (виробів)

- •Ряд розподілу показника

- •Вихідні дані до завдання

- •Рекомендована література

- •Додатки

- •Варіанти для виконання завдань

- •Теми рефератів

Індивідуальне завдання № 4 Тема «Організація контролю якості продукції»

Мета роботи полягає в закріпленні набутих студентами теоретичних знань з організації контролю якості продукції та набуття практичних навиків розрахунку показників, що характеризують якість продукції відповідно до встановлених для неї технічних параметрів.

Основні теоретичні відомості

Кожен виріб повинен задовольняти основні функціональні і технічні характеристики якості. При цьому мова йде про ту якість, що визначається споживачем. Потрібно виходити з того, що покупець навряд чи буде говорити про багато показників якості. Його цікавить обмежена кількість показників. Тому завжди існує проблема інженерного забезпечення якості виробу з метою покращення його споживчих властивостей.

Поточне управління якістю продукції зосереджене переважно на контролі технологічних процесів. З цією метою визначаються контрольні параметри технологічного процесу, оскільки вихід за межі припустимого діапазону контрольних параметрів може призвести до випуску бракованої продукції. Відхилення параметрів відбувається під впливом як випадкових, так і систематичних факторів.

Для контролю якості технологічних процесів широко застосовують статистичні методи. Одним з основних інструментів у великому арсеналі статистичних методів контролю якості є контрольні карти. Прийнято вважати, що ідея контрольної карти належить відомому американському статистику Уолтеру Л.Шухарту. Вона була висловлена в 1924 р. і докладно описана в 1931 р. Спочатку контрольні карти використовувалися для реєстрації результатів вимірів необхідних властивостей продукції. Вихід параметра за межі поля допуску свідчив про необхідність зупинки виробництва і проведення коректування технологічного процесу. Контрольні карти дають інформацію про місце виникнення браку та його винуватців.

Однак при цьому випадку рішення про коректування приймалося після появи бракованої продукції. Тому важливо було знайти процедуру, за допомогою якої можна було б формувати інформацію не тільки для ретроспективного дослідження, а й для використання її при прийняті рішень. Цю пропозицію опублікував американський статистик І.Пейдж у 1954 р. Запропонована ним технологія контролю якості передбачає наявність кумулятивних карт.

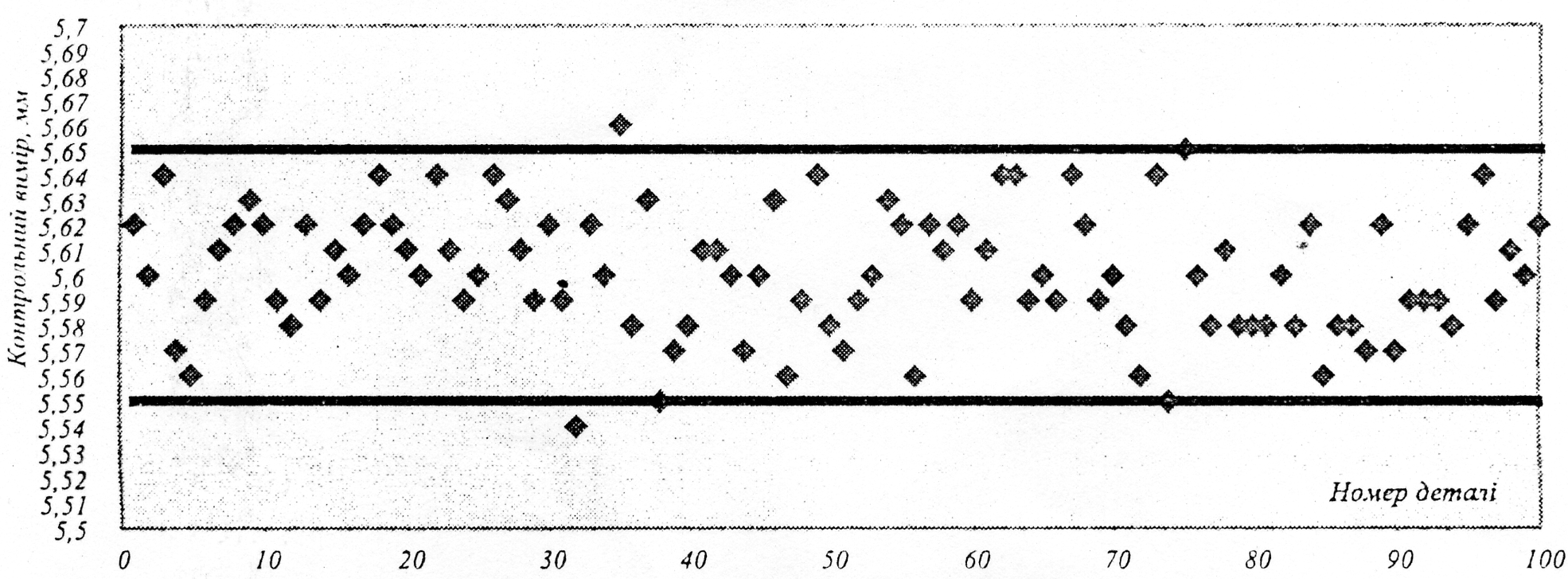

На основі таблиці 13 побудовано контрольну карту якості виробів за певним параметром (рис. 3).

Контрольна карта складається з центральної лінії, двох контрольних меж (над і під центральною лінією) і значень характеристики виробу (показника якості), нанесених на карту для оцінки стану технологічного процесу.

Методика використання статистичних методів контролю якості продукції має певний порядок, тобто для початку через визначені періоди часу відбирають (усі підряд, вибірково, періодично з безперервного потоку і т.д.) певну кількість виготовлених виробів (n) і вимірюють певний контрольований параметр.

Контрольна карта якості виробів

Контрольний вимір, мм

Номер деталі

Рис. 3 Контрольна карта оцінки стану технологічного процесу

Результати вимірів наносять на контрольну карту, і залежно від значення отриманих результатів приймають рішення про коригування процесу чи про продовження процесу без нього.

Сигналом про можливе відхилення від технологічного процесу можуть служити:

вихід точки за контрольні межі, що означає вихід процесу з-під контролю;

розташування групи послідовних точок біля однієї контрольної межі, але не вихід за неї, що свідчить про порушення рівня налагодження устаткування;

значне розсіювання точок на контрольній карті щодо середньої лінії, що свідчить про зниження точності технологічного процесу.

При наявності сигналу про порушення технологічного процесу необхідно негайно виявити й ліквідувати причини порушень.

Таким чином, контрольні карти використовуються для виявлення визначеної причини, але не випадкової. Під визначеною причиною розуміють існування факторів, які піддаються вивченню. Зрозуміло, що таких факторів варто уникати.

Разом з тим варіація, зумовлена випадковими причинами, неминуче зустрічається в будь-якому процесі, навіть якщо технологічна операція проводиться з використанням стандартних методів і сировини. Виключення випадкових причин варіації технічно неможливе або економічно недоцільне.

На практиці найпоширенішою є характеристика якості досліджуваного процесу шляхом оцінки якості результату цього процесу. У цьому випадку мова йде про контроль якості виробів та їх складових, одержуваних на тій чи іншій операції.

Доволі поширеним є не суцільні методи контролю, а найбільш ефективні з них, що базуються на теорії вибіркового методу спостереження.

Однак слід зазначити, що проведення статистичного контролю здійснюється за певним планом, під яким розуміють систему правил, що обумовлюють методи добору виробів для перевірки, і умови, за яких партію доцільно прийняти, забракувати чи продовжити контроль.

Розрізняють такі види планів статистичного контролю партії виробів за альтернативною ознакою:

Одноступінчасті плани – передбачають, що коли серед n випадково відібраних виробів число дефектних m виявиться не більше прийнятого числа с (m ≤ C), то партія їх приймається, у противному випадку партія виробів бракується.

Двоступінчасті плани – передбачають умову що, серед (n 1) випадково відібраних виробів число дефектних (m 1) має бути не більше прийнятого числа С 1 (m 1 ≤ C 1), то партія приймається; якщо m 1 > C 1 > d 1, де d 1 – бракована їх кількість, то партія бракується; якщо ж С 1р < С 1р < d 1, тоді приймається рішення про проведення другої вибірки обсягом n 2. Тоді, якщо сумарна кількість виробів у двох вибірках (m 1+m 2 ≤ C 2), то партія виробів приймається, у противному випадку партія виробів бракується за даними двох вибірок.

Багатоступінчасті плани – є логічним продовженням двоступінчастих.

Послідовний контроль – при якому рішення про контрольовану партію приймається після оцінки якості вибірок, загальне число яких заздалегідь не встановлено і визначається в процесі контролю за результатами попередніх вибірок.

Одноступінчасті плани найпростіші у відношенні організації контролю на виробництві. Двоступінчасті, багатоступінчасті і послідовні плани контролю забезпечують при тому ж обсязі вибірки велику точність інформації про якість виробів, прийнятих рішень, але вони складніші в організаційному плані.

Задача вибіркового приймального контролю фактично зводиться до статистичної перевірки гіпотези про те, що частка дефектних виробів g у партії дорівнює припустимій величині g0, тобто Но: g=g0. Отже, задача правильного вибору плану статистичного контролю полягає в тому, щоб зробити помилки першого і другого роду малоймовірними.

Нагадуємо, що помилки першого роду зв’язані з можливістю помилково забракувати партію виробів, помилки другого роду зв’язані з можливістю помилково пропустити браковану партію продукції.