- •Глава 8

- •§ 1. Газопроводные неметаллические и стальные трубы и арматура

- •Механические свойства стальных и бесшовных труб по гост 8732-58, 8734-58 и 8733-66, 8731-66

- •Сортамент наиболее употребительных бесшовных горячекатаных труб

- •Арматура газопроводов

- •Конденсатосборники

- •Компенсаторы

- •Запорные краны

- •Задвижки

- •Гидравлические затворы

- •Неметаллические трубы

- •Конфузорно-диффузорные переходы

- •§ 2. Потребители газа. Колебания расхода газа

- •Графики газопотребления. Коэффициент неравномерности

- •Нормы расхода газа

- •Расчетные расходы газа

- •§ 3. Виды газораспределительных сетей

- •Трассирование газораспределительных сетей и расстановка арматуры.

- •Прокладка газопроводов. Глубина заложения сетей

- •Минимальные расстояния (в м) по горизонтали в свету между подземными газопроводами и другими сооружениями и коммуникациями

- •§ 4. Гидравлический расчет газопроводов высокого и среднего давления

- •Расчет газопровода при равномерном отборе газа по длине

- •Расчет газопровода при сосредоточенном отборе газа по длине

- •Расчет газопроводов, проложенных параллельно

- •Расчет газопровода с лупингом

- •Расчет газопровода со вставкой

- •Примеры расчета газопроводов

- •§ 5. Гидравлический расчет распределительных

- •Вывод расчетных формул для случая равномерного отбора газа по длине горизонтального газопровода

- •О равномерным отбором газа по длине

- •Вывод обобщенной расчетной формулы

- •Определение расчетных расходов

- •Гидравлический расчет распределительных газопроводов для сосредоточенного отбора газа

- •Сосредоточенным отбором газа

- •Выбор метода расчета

- •Гидравлический расчет наклонных распределительных газопроводов

- •Гидравлический расчет разветвленных и кольцевых газораспределительных сетей

- •Расчетные перепады давления

- •Определение расходов по элементам сетей

- •Задачи технико-экономического расчета газораспределительных сетей. Повышение пропускной способности сетей

- •Гидравлический расчет вертикальных домовых газопроводов

- •Выбор расчетных формул при равномерном по длине отборе газа

- •Физическое объяснение работы распределительных вертикальных домовых газопроводов

- •Обоснование расчетного перепада давления

- •Определение диаметра вертикального домового газопровода

- •Гидравлический расчет домовых газопроводов, когда плотность газа больше плотности воздуха

- •Примеры расчета вертикальных домовых газопроводов

- •§ 6. Газораспределительные станции и их оборудование

- •Регулирование давления газа

- •Значения коэффициента производительности с

- •Основные технические данные регуляторов давления

- •Температурный режим газораспределительных станций

- •Технологические схемы и компоновка грс

- •Очистка и одоризация газа

- •Свойства этилмеркаптапа (c3h5sh)

- •Газорегуляторные пункты

- •Основные данные волосяных и угловых фильтров

- •Влияние газохранилищ и емкостей магистральных газопроводов на режим работы систем газоснабжения

- •Учет количества газа. Эксплуатация газораспределительных сетей

Задвижки

Задвижки являются наиболее распространенной запорной трубопроводной арматурой. Основное преимущество задвижек — их малое гидравлическое сопротивление. В задвижках струя газа не меняет своего направления. Газ через задвижки может проходить в прямом и обратном направлениях. Задвижки выпускают разного диаметра и на любое давление.

Недостатки задвижек заключаются в потере герметичности через непродолжительное время эксплуатации, в относительной продолжительности закрывания и открывания и в сложности изготовления.

Присоединение задвижек к газопроводу осуществляется на фланцах или при помощи сварки.

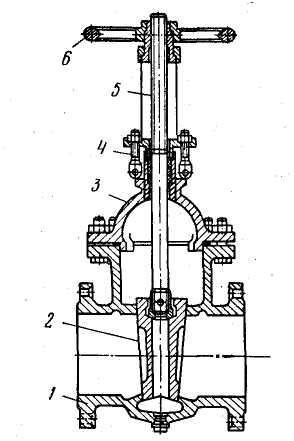

По конструкции затвора задвижки разделяют на два типа: клинкетные (клиновые) и параллельные. В клиновых задвижках (рис. 8.9) уплотнительные поверхности затвора наклонены к вертикальной оси. Герметичность закрытия задвижки создается прижатием уплотнительных поверхностей затвора и корпуса.

Затвор в клиновых задвижках может быть изготовлен в виде сплошного клина или в виде двух дисков, шарнирно соединенных между собой. Задвижки со сплошным клином более надежны в эксплуатации, но создают трудности подгонки клина к корпусу.

Клиновые задвижки с двухдисковым затвором имеют лучшие условия для создания герметичности.

Рис. 8.9. Клиновая задвижка с выдвижным шпинделем и сплошным клином.

1 — корпус задвижки; 2 — клин; 3 — крышка; 4 — сальник; 5 — шпиндель; 6 — маховик.

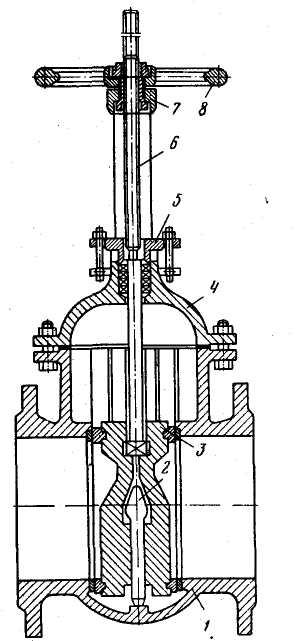

В параллельных задвижках уплотнительные поверхности параллельны вертикальной оси»

Наиболее распространены параллельные задвижки с распорными клиньями (рис. 8.10).

Рис. 8.10. Задвижка параллельная с выдвижным шпинделем.

1 — корпус; 2 — распорный клин; 3 — диски; 4 — крышка; 5 — сальник; 6 — шпиндель; 7 — втулка; 8 — маховик.

На газопроводах применяют как чугунные, так и стальные задвижки давлением 1—64 кгс/см2. Приводом задвижек являются гидравлические и электрические двигатели.

Гидравлические затворы

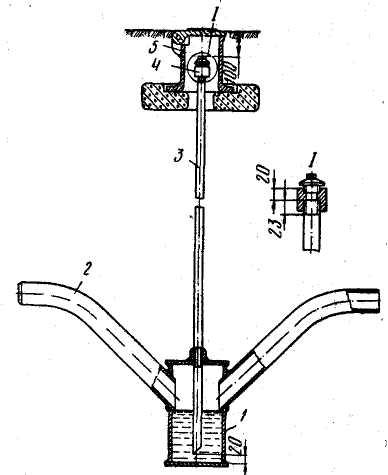

Гидравлический затвор (рис. 8.11), применяемый на городских газопроводах низкого давления, представляет собой стальной цилиндрический сосуд с крышкой и патрубками для присоединение к трубопроводу. Вертикальная трубка затвора служит для его перекрытия. По этой трубке производится заполнение гидравлического затвора жидкостью.

Рис. 8.11. Гидравлический затвор.

1 — цилиндрический резервуар; 2 — патрубок гидравлического затвора; 3 — трубка, 4 — муфта; 5 — ковер

Основное преимущество гидравлического затвора заключается в его герметичности и простоте конструкции.

Гидравлические затворы при транспорте влажного газа необходимо заглублять ниже глубины промерзания грунта. Гидравлические затворы можно использовать в качестве конденсатосборников. При транспорте сухого газа заглублять затворы не надо.

Неметаллические трубы

В городах на промышленных предприятиях наблюдается высокая агрессивность грунтов и большая плотность блуждающих токов. В связи с этим стальные трубопроводы подвергаются значительной коррозии. Для предотвращения коррозии стальных газопроводов применяют усиленную и весьма усиленную противокоррозийную изоляцию и электрическую защиту (катодные станции, протекторные и дренажные установки).

В различных отраслях народного хозяйства велика потребность в трубах. Поэтому замена стальных труб неметаллическими дает значительный экономический эффект.

В системе газоснабжения городов в качестве неметаллических труб применяют асбоцементные, пластмассовые, железобетонные и другие трубы.

Асбоцементные трубы изготовляют из асбеста, сцементированного цементным камнем. Трубы для газовых сетей рассчитаны на давление до 5 кгс/см2.

Асбоцементные трубы выполняют диаметром (условный) от 100 до 500 мм с толщиной стенок обточенных концов 11—36 мм соответственно. Концы труб обтачивают на токарных станках для придания строгой цилиндрической формы и гладкой поверхности, что позволяет осуществлять муфтовые соединения труб.

Для труб диаметром до 200 мм длина обточенных концов составляет 300 мм, а для труб больших диаметров — 200 мм.

Асбоцементные трубы подвергают гидравлическому испытанию на прочность (25% труб одной партии и одного диаметра испытывают под давлением 18 кгс/см2). Если в течение 3 мин труба, находящаяся под этим давлением, не разрушается и если на ее поверхности не образуется потемнения или капелек воды, то такая труба считается выдержавшей испытание на прочность и водонепроницаемость стенок.

Газонепроницаемость стенок асбоцементных труб косвенно регламентируется объемным весом, который у труб диаметром до 300 мм должен быть равен 1800 кг/м3, а при больших диаметрах — не менее 1750 кг/м3.

Почти все асбоцементные трубы в сухом состоянии даже при высоком объемном весе способны пропускать газ. При увлажнении стенок труб газонепроницаемость резко снижается.

При пропитке водой асбоцементные трубы становятся практически газонепроницаемыми при давлениях от 8 до 12 кгс/см2.

Снижение газопроницаемости труб достигается несколькими способами: пропиткой водой и остатками парафина, обработкой углекислотой, покрытием битумом, асфальтом, жидким стеклом, клеем, лаками и т. д.

Асбоцементные трубы допускаются к прокладке подводящих газопроводов с рабочим давлением до 5 кгс/см2, проходящих вне населенных пунктов и промышленных площадок.

Асбоцементные газопроводы целесообразно использовать для транспорта попутных газов, а на территории газовых промыслов — для транспорта природного газа. Асбоцемент слабо реагирует на агрессивное воздействие сероводорода и газового конденсата.

На территории городов и промышленных предприятий асбоцементные газопроводы допускается применять только на опытных участках по специальному разрешению.

Для асбоцементных газопроводов применяют чугунные или стальные фасонные части. Для чугунных фасонных частей не требуется противокоррозийная изоляция. Фасонные части к асбоцементному газопроводу присоединяют при помощи чугунных фланцевых муфт.

Для асбоцементных газопроводов применяется та же арматура, что и для стальных газопроводов. Соединение арматуры с трубами муфтовое.

Вводимые в эксплуатацию асбоцементные газопроводы подвергаются испытанию на прочность и плотность.

Газопроводы, работающие под давлением до 5 кгс/см2, испытывают на давление 6,25 кгс/см2. Газопроводы низкого давления (не более 0,05 кгс/см2) испытывают воздухом на прочность под давлением 3 кгс/см2 и на плотность под давлением 1 кгс/см2.

Первый асбоцементный газопровод протяженностью 20 км и диаметром 300 мм был сооружен на трассе Бугуруслан — Куйбышев в 1943 г. Рабочее давление в газопроводе 6 кгс/см2.

Первый внутригородской асбоцементный газопровод низкого давления был построен в Москве.

В настоящее время ведется широкое строительство асбоцементных газопроводов.

В 1923 г. в Бельгии (г. Антверпен) был построен первый газопровод диаметром 75 мм. Газопровод, предназначенный для газоснабжения предприятия, эксплуатировался до 1958 г. без существенных аварий. В настоящее время в Антверпене из 2000 км распределительных газопроводов города 300 км трубопроводов уложено из асбоцементных труб.

Проверка в ФРГ асбоцементных газопроводов после эксплуатации их в течение 23 лет показала, что состояние труб и соединительных муфт хорошее.

Обычно асбоцементные газопроводы предпочитают прокладывать во влажных и водонасыщенных грунтах.

Для распределения газа по газопроводам низкого давления также применяют пластмассовые трубы (винипластовые и полиэтиленовые).

Пластмассовые трубы имеют малый вес, что очень удобно для их транспорта. Трубы из пластмасс коррозионностойки, хорошо поддаются механической обработке и удобны при монтаже. Пластмассовые трубы не подвергаются действию блуждающих токов.

Винипластовые трубы выпускают диаметром до 150 мм. Они рассчитаны на давление до 10 кгс/см2. Длина труб 5, 6 и 8 мм. Трубы имеют толщину стенок; от 1,6 до 12,4 мм. Плотность винипласта 1400 кг/м3.

Соединения винипластовых труб осуществляются при помощи раструбов, на колею, муфт, сварки, фланцев и резьбовых соединений.

Полиэтиленовые трубы выпускают диаметром от 6 до 150 мм на давление до 6 кгс/см2. Длина труб 6—8 м. Трубы диаметром до 40 мм выпускают длиной до 25 м.

Полиэтилен легко сваривается, режется, склеивается. Плотность полиэтилена составляет ~ 940 кг/м3.

В Соединенных Штатах Америки широко применяют пластмассовые трубы для газопроводов. К 1961 г. там было уложено несколько тысяч километров пластмассовых газопроводов, работающих под давлением более 2 кгс/см2.

В Советском Союзе с 1959 по 1961 г. построено несколько опытных участков газопроводов из пластмассовых труб, которые были применены для внутри-домовой и дворовой разводки.

В 1964—1965 гг. в городах Тамбове, Уфе, Ленинграде и в 1966 г. в Саратовской области построены распределительные газопроводы из полиэтиленовых труб. В настоящее время они успешно эксплуатируются.

Применение полиэтиленовых труб сокращает капиталовложения и эксплуатационные расходы и, кроме того, расход металла.

Железобетонные трубы для строительства распределительных газопроводов весьма мало применяют из-за малой надежности стыковых соединений. Эти трубы стойки против коррозии, долговечны, требуют небольшого расхода металла и дешевле стальных труб. Они могут быть применены для газопроводов с давлением до 15 кгс/см2.