- •Глава 8

- •§ 1. Газопроводные неметаллические и стальные трубы и арматура

- •Механические свойства стальных и бесшовных труб по гост 8732-58, 8734-58 и 8733-66, 8731-66

- •Сортамент наиболее употребительных бесшовных горячекатаных труб

- •Арматура газопроводов

- •Конденсатосборники

- •Компенсаторы

- •Запорные краны

- •Задвижки

- •Гидравлические затворы

- •Неметаллические трубы

- •Конфузорно-диффузорные переходы

- •§ 2. Потребители газа. Колебания расхода газа

- •Графики газопотребления. Коэффициент неравномерности

- •Нормы расхода газа

- •Расчетные расходы газа

- •§ 3. Виды газораспределительных сетей

- •Трассирование газораспределительных сетей и расстановка арматуры.

- •Прокладка газопроводов. Глубина заложения сетей

- •Минимальные расстояния (в м) по горизонтали в свету между подземными газопроводами и другими сооружениями и коммуникациями

- •§ 4. Гидравлический расчет газопроводов высокого и среднего давления

- •Расчет газопровода при равномерном отборе газа по длине

- •Расчет газопровода при сосредоточенном отборе газа по длине

- •Расчет газопроводов, проложенных параллельно

- •Расчет газопровода с лупингом

- •Расчет газопровода со вставкой

- •Примеры расчета газопроводов

- •§ 5. Гидравлический расчет распределительных

- •Вывод расчетных формул для случая равномерного отбора газа по длине горизонтального газопровода

- •О равномерным отбором газа по длине

- •Вывод обобщенной расчетной формулы

- •Определение расчетных расходов

- •Гидравлический расчет распределительных газопроводов для сосредоточенного отбора газа

- •Сосредоточенным отбором газа

- •Выбор метода расчета

- •Гидравлический расчет наклонных распределительных газопроводов

- •Гидравлический расчет разветвленных и кольцевых газораспределительных сетей

- •Расчетные перепады давления

- •Определение расходов по элементам сетей

- •Задачи технико-экономического расчета газораспределительных сетей. Повышение пропускной способности сетей

- •Гидравлический расчет вертикальных домовых газопроводов

- •Выбор расчетных формул при равномерном по длине отборе газа

- •Физическое объяснение работы распределительных вертикальных домовых газопроводов

- •Обоснование расчетного перепада давления

- •Определение диаметра вертикального домового газопровода

- •Гидравлический расчет домовых газопроводов, когда плотность газа больше плотности воздуха

- •Примеры расчета вертикальных домовых газопроводов

- •§ 6. Газораспределительные станции и их оборудование

- •Регулирование давления газа

- •Значения коэффициента производительности с

- •Основные технические данные регуляторов давления

- •Температурный режим газораспределительных станций

- •Технологические схемы и компоновка грс

- •Очистка и одоризация газа

- •Свойства этилмеркаптапа (c3h5sh)

- •Газорегуляторные пункты

- •Основные данные волосяных и угловых фильтров

- •Влияние газохранилищ и емкостей магистральных газопроводов на режим работы систем газоснабжения

- •Учет количества газа. Эксплуатация газораспределительных сетей

Запорные краны

Для отключения отдельных участков газопроводов, а также для включения и отключения технологических установок применяют запорную арматуру (краны, задвижки, вентили и гидравлические затворы).

Вследствие больших гидравлических сопротивлений вентили на распределительных газопроводах не применяют. Гидравлические затворы могут быть использованы только на газопроводах низкого давления.

Запорная арматура должна обеспечивать надежность отключения участков газопроводов или установок, сохранять герметичность в процессе эксплуатации, создавать минимальное гидравлическое сопротивление при движении газа и быть надежной в эксплуатации.

Запорный кран состоит из двух основных частей — корпуса и пробки. В зависимости от формы затвора (пробки) краны могут быть конические и шаровые (или сферические).

По конструкции краны разделяются на простые поворотные краны с выдвижной пробкой и краны с принудительной смазкой.

В зависимости от способа передачи усилия для прижатия пробки к корпусу простые поворотные краны разделяют на натяжные, сальниковые, самоуплотняющиеся и пружинные.

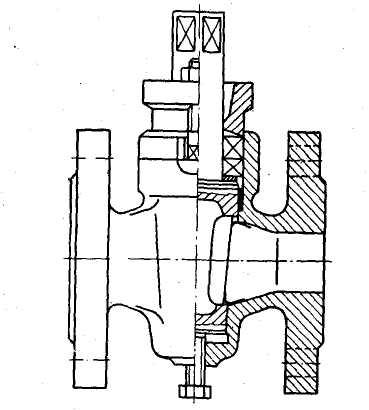

На подземных газопроводах низкого давления из простых поворотных кранов устанавливают только чугунные сальниковые краны (рис. 8.3). Обычно они устанавливаются на газопроводах диаметром до 80 мм. С увеличением диаметра растет усилие, необходимое для управления краном.

Рис. 8.3. Поворотный сальниковый крав для подземных газопроводов.

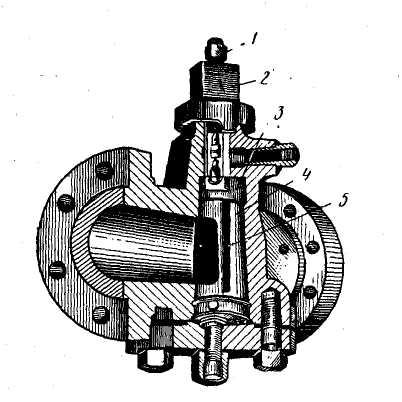

Рис. 8.4. Запорный кран со смазкой.

1 — смазочный болт; 2 — шпиндель; 3 — смазочная камера; 4 — пробка; 5 — смазочная канавка.

Широкое применение на газопроводах находят краны с принудительной смазкой (рис. 8.4). Они надежны в эксплуатации и герметично перекрывают газопровод. Усилие для поворота пробки в этих кранах невелико.

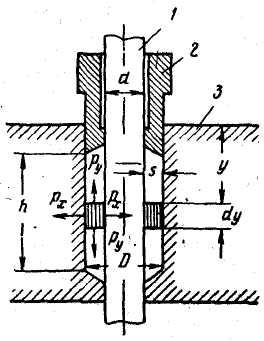

Рис. 8.5. Схема силового расчета пробкового крана.

Плотность перекрытия пробкового крана создается прижатием поверхности пробки к корпусу с определенным давлением. Можно считать, что давление равномерно распределяется по всей поверхности контакта. Давление на уплотнительных поверхностях создается осевым усилием Q, приложенным к пробке крана (рис. 8.5).

Для управления краном к пробке необходимо приложить крутящий момент, равный сумме моментов:

![]() (8.1)

(8.1)

где М1 — момент от уплотнения конуса; М2 — момент на натяжном устройстве; М3 — момент от действия давления среды.

В сальниковых кранах общий момент равен сумме моментов:

![]() (8.2)

(8.2)

где М 4 — момент трения в сальнике.

Определим момент от уплотнения конуса и осевое усилие Q.

Осевое усилие, действующее на пробку, создает усилия на внутреннюю поверхность корпуса. В результате этого появляются реакции, результат действия которых можно представить в виде 2N.

Можно записать следующее условие равновесия:

![]()

где Т — силы трения на конической поверхности; 2φ — угол конуса пробки.

Учитывая, что сила трения Т =Nμ1 (где μ1— коэффициент трения на конусной поверхности), получаем

![]()

или

![]()

Реакции 2N можно представить в виде

![]()

где D3 — средний диаметр конуса

![]()

l — длина образующей поверхности конуса

![]()

q — удельное давление на конусной поверхности.

Окончательно осевое усилие можно выразить в виде

![]() (8.3)

(8.3)

Если обозначить через q0 удельное давление на конусной поверхности, необходимое для обеспечения плотности, то вертикальное усилие, достаточное, чтобы обеспечить плотность крана, будет равно

![]()

Силы реакции

![]()

Крутящий момент на конусе

![]()

Подставляя выражение сил реакции, получаем

![]() (8.4)

(8.4)

Обычно в конусных кранах конусность принимается от 1 : 7 до 1 : 6. При конусности 1:6 tg φ = 0,08333 (φ = 4°46'), а при конусности 1:7 tg φ = = 0,07143 (φ = 4°05').

Для расчета стальных кранов со смазкой рекомендуются следующие значения коэффициентов трения:

для кранов малых диаметров (50—100 мм) μ1 = 0,35;

для кранов больших диаметров (до 700 мм) μτ = 0,2.

Момент трения от действия среды определяется по формуле

![]() (8.5)

(8.5)

где Q3 — усилие от действия давления газа (Q3 = F3p); F3 — площадь проходного отверстия корпуса, перекрытая пробкой; р—давление газа. Момент от натяжного устройства зависит от его конструкции.

Для шарового натяжного устройства момент трения

![]() (8.6)

(8.6)

где μ2— коэффициент трения контактной поверхности шар — пробка крана; d2 — диаметр поверхности контакта шара с пробкой.

Для крана с натяжной шайбой момент трения

![]() (8.7)

(8.7)

где μ2— коэффициент трения корпуса крана с натяжной шайбой; d3— средний диаметр опорной кольцевой поверхности соприкосновения корпуса крана с натяжной шайбой.

В сальниковых кранах момент трения в сальнике зависит от затяжки сальниковой набивки. На рис. 8.6 представлена схема сальникового уплотнения.

Рис. 8.6. Схема сальникового уплотнения

1 — шпиндель; 2 — втулка сальника; 3 — крышка.

На схеме выделен кольцевой элемент сальниковой набивки высотой dy. Наиболее часто применяются сальниковые уплотнения с мягкой набивкой из пеньки или асбеста:

Под действием усилия, передаваемого втулкой, в упругой набивке создается осевое давление ру. Вследствие упругости набивки возникает радиальное давление рх.

Величина давления ру больше давления рх.

Соотношение между ними

![]() (8.8)

(8.8)

где п — коэффициент пропорциональности (п > 1).

Для мягких набивок при давлений 50 кгс/см2 и сечении кольца набивка 4 × 4 мм коэффициент п — 5, а при сечении 6 × 6 мм коэффициент п = 3.

Рассмотрим уравнение равновесия кольцевого элемента сальниковой набивки:

![]()

где D — наружный диаметр втулки; d — диаметр шпинделя; μ— средний коэффициент трения в сальнике; dy — высота элемента набивки. Подставив в последнее выражение значение рх, после некоторого преобразования получим

![]() (8.9)

(8.9)

Чтобы обеспечить плотность сальника, необходимо создать радиальное усилие не меньшее, чем рабочее давление среды, т. е. при у = h рх = р.

Проинтегрируем уравнение в пределах от рс до пр и от 0 до h и выразим давление рс, необходимое для затяжки сальника,

![]() (8.10)

(8.10)

Силы трения между элементом набивки и шпинделем

![]() (8.11)

(8.11)

Радиальное давление изменяется по следующему закону:

![]() (8.12)

(8.12)

Сила трения в сальнике

![]() (8.13)

(8.13)

Момент от трения в сальнике

![]() (8.14)

(8.14)

Таким образом, определяется суммарный момент, необходимый для поворота пробки крана.

Для создания плотности перекрытия крана необходимо обеспечить соответствующее удельное давление прижатия пробки крана к корпусу.

Необходимое удельное давление ориентировочно можно рассчитать по формуле

![]()

где р — давление газа в кгс/смг. Это соотношение действительно для давлений газа до 25 кгс/см2.

В настоящее время выпускаются пробковые краны диаметром до 700 мм, рассчитанные на давление до 64 кгс/см2. Соединение кранов с трубопроводом может быть фланцевым или сварным.

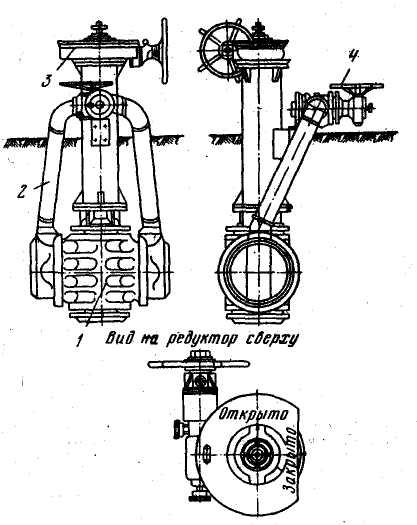

Рис. 8.7. Запорный кран для бесколодезной установки.

1 — кран; 2 — обводной трубопровод; 3 — привод крана; 4 — запорный кран на обводной линии.

На рис. 8.7 показан кран для бесколодезной установки.

Корпус крана выполнен с концами под приварку. Кран имеет обводной трубопровод для выравнивания давления по обе стороны крана. Диаметр обводного трубопровода 150 мм. На обводном трубопроводе устанавливается трехходовой кран. Третий выход крана служит для продувки трубопровода при ремонтных работах. На фланец крана крепится продувочная свеча. Управление краном осуществляется путем вращения маховика червячного редуктора.

Кран диаметром 700 мм на давление 64 кгс/см2 имеет высоту 2985 мм, длину 1800 мм и весит 4315 кг.

В качестве привода кранов применяют электропривод, пневмопривод и гидропривод.

Краны с коническими пробками обладают прямоточностью, низким гидравлическим сопротивлением, постоянством взаимного контакта уплотнительных поверхностей и малыми габаритными размерами.

На газопроводах широко применяют шаровые краны, которые имеют все преимущества кранов с коническими пробками, а также обладают и другими преимуществами. Пробка и корпус крана благодаря сферической форме имеют меньшие габаритные размеры и вес, а также большую прочность и жесткость. Шаровые краны менее чувствительны к неточностям изготовления и обеспечивают лучшую герметичность. Изготовление их менее трудоемко.

Рис. 8.8. Схема шарового крана.

1 — корпус; 2 — шаровая пробка крана; 3 — сальниковая набивка; 4 — втулка сальника; 5 — шпиндель; 6 — уплотнительное кольцо.

Схема шарового крана приведена на рис. 8.8. Уплотнения крана обеспечиваются уплотнительными кольцами, изготовляемыми из фторпласта-4, полиэтилена, капрона и др.

Усилие на уплотняющих кольцах создается действием давления среды на пробку крана.

Наибольшее значение момент трения на пробке имеет в конце закрывания или в начале открывания крана.

Момент трения на пробке

![]()

где М1 — момент трения на кольцах; М2 — момент трения в сальнике.

При закрытом положении крана на пробку действует усилие

![]()

где D — средний диаметр уплотняющих колец; р — давление газа.

Сила Q создает на уплотнительных кольцах удельное давление

![]()

где b — ширина кольца.

Как следует из последнего выражения, удельное давление пропорционально диаметру и давлению газа. Поэтому, чтобы обеспечить постоянство удельного давления при увеличении диаметра и давления газа, необходимо увеличивать ширину уплотняющего кольца.

Наибольшее распространение имеет шаровой кран с плавающей пробкой. Удельное давление в нем может создаваться вследствие разности давлений до и после затвора, а также с помощью затяжки крышки натяжными болтами.

Выпускают также краны с плавающими кольцами. В них давление на уплотнительные кольца частично воспринимается подшипниками.

Шаровые краны выпускаются диаметром 800 и 1000 мм.

Уплотнительные поверхности крана смазываются специальной смазкой для газовых кранов.