- •Печатается в авторской редакции по решению Ученого совета нМетАу, протокол № 10 от 18.12.2009 г.

- •1. Принципы построения, методы анализа и синтеза линейных систем автоматического управления

- •1.1. Основные понятия и определения

- •1.2. Принципы автоматического управления

- •1.2.1. Управление по отклонению

- •1.2.2. Управление по возмущению

- •1.2.3. Комбинированное управление

- •2. Понятие передаточной функции

- •3. Частотные характеристики системы регулирования и ее элементов

- •4. Показатели качества систем автоматического управления

- •4.1. Оценка качества регулирования при стандартных воздействиях

- •4.2. Корневые критерии качества

- •4.3. Частотные оценки качества

- •5. Структурные схемы систем автоматического управления

- •5.1. Элементы структурных схем

- •5.2. Преобразование структурных схем

- •5.2.1. Последовательное соединение звеньев

- •5.2.2. Параллельное соединение звеньев

- •5.2.3. Звено, охваченное отрицательной обратной связью

- •5.2.4. Перенос звеньев

- •6. Типовые звенья систем автоматического управления

- •6.1. Апериодическое звено первого порядка

- •6.1.1. Временные характеристики звена первого порядка

- •6.1.2. Частотные характеристики звена первого порядка

- •6.2. Пропорциональное (усилительное) звено

- •6.3. Интегрирующее звено

- •6.4. Дифференцирующее звено

- •6.5. Звено чистого запаздывания

- •6.6. Звено второго порядка

- •6.6.1. Характеристики звена второго порядка

- •6.6.2. Пример звена второго порядка

- •7. Статический режим работы системы автоматического управления

- •7.1. Статическая ошибка по управлению и возмущению

- •7.2. Выбор типа регулятора

- •8. Устойчивость линейных систем автоматического управления

- •8.1. Понятие устойчивости

- •8.2. Критерий Найквиста

- •8.3. Понятие запаса устойчивости

- •8.4. Анализ устойчивости по лчх

- •9. Расчет регуляторов в системах подчиненного регулирования

- •9.1. Общие сведения

- •9.2. Настройка контура регулирования на модульный оптимум

- •9.3. Особенности настройки контуров регулирования

- •9.3.1. Интегрирующее звено в составе регулятора

- •9.3.2. Интегрирующее звено в составе объекта регулирования

- •9.3.3. Объект регулирования в виде колебательного звена

- •9.3.4. Двукратно интегрирующая система регулирования

- •10. Расчет регуляторов линейных сау по логарифмическим частотным характеристикам

- •10.1. Принципы расчета регуляторов

- •10.2. Расчет и моделирование линейных сау

- •10.2.1. Расчет параметров регулятора и моделирование переходных процессов в контуре управления положением задвижки

- •10.2.2. Расчет параметров регулятора и моделирование переходных процессов в контуре управления высотой воды в баке

- •11. Расчет и моделирование сау с запаздыванием

- •11.1. Общие сведения о ленточном дозаторе

- •11.2. Расчет и моделирование сау ленточного дозатора

- •11.2.1. Расчет параметров регулятора и моделирование переходных процессов в контуре управления положением заслонки

- •11.2.2. Расчет параметров регулятора и моделирование переходных процессов в контуре управления заполнением смесителя

- •11.2.3. Оптимизация параметров в условиях неопределенности

- •12. Разработка замкнутых систем регулирования (метод желаемой лачх)

10.2.2. Расчет параметров регулятора и моделирование переходных процессов в контуре управления высотой воды в баке

В контуре управления высотой воды в баке применим регулятор в виде пропорционального звена, поскольку передаточная функция бака описывается интегрирующим звеном и в замкнутой системе регулирования статическая ошибка будет равна нулю. Структурная схема модели системы изображена на рис. 10.12.

Р исунок

10.12 -Структурная

схема модели системы управления высотой

воды в баке

исунок

10.12 -Структурная

схема модели системы управления высотой

воды в баке

Задачу формирования желаемой ЛАЧХ формулируем следующим образом: обеспечить максимально широкую полосу пропускания (максимальное быстродействие) при отсутствии колебаний уровня воды.

В пакете Matlab зададим переходную функцию объекта управления высотой воды в баке, введя в командную строку

|

|

(10.25) |

и, предварительно, регулятора

|

|

(10.26) |

В командную строку введем команду Sisotool. Для контроля перерегулирования и длительности переходного процесса откроем окно Step Response для LTI Viewer for SISO Design Task.

В окне Open-Loop Bode Editor (рис. 10.13) корректируем ЛАЧХ разомкнутого контура так, чтобы обеспечить максимальное быстродействие при отсутствии перерегулирования (рис. 10.14).

Р исунок

10.13 - Формирование желаемой ЛАЧХ контура

регулирования высоты воды в баке

исунок

10.13 - Формирование желаемой ЛАЧХ контура

регулирования высоты воды в баке

Р исунок

10.14 - Переходная функцияконтура

регулирования

высоты воды в баке

исунок

10.14 - Переходная функцияконтура

регулирования

высоты воды в баке

После коррекции

ЛАЧХ разомкнутого контура с помощью

приложения Sisotool (рис. 10.13, 10.14)

получим коэффициент передачи регулятора

уровня воды в баке

![]() (рис. 10.13).

(рис. 10.13).

На рис. 10.15 изображена

структурная схема модели системы

заполнения бака водой с оптимизированными

регуляторами ![]() ,

,

![]() .

.

Р исунок

10.15 - Структурная схемамодели

системы

заполнения бака водой

исунок

10.15 - Структурная схемамодели

системы

заполнения бака водой

На рис. 10.14 представлен график переходного процесса в системе. Как видно из графика, время заполнения бака водой до уровня 1 м происходит приблизительно за 30-35 с. Колебания отсутствуют.

При моделировании

не было учтено, что угол открытия задвижки

не может превышать

![]() ,

т.е. в системе есть важное нелинейное

звено типа ограничения.

,

т.е. в системе есть важное нелинейное

звено типа ограничения.

Добавим такое

звено в структурную схему системы,

ограничив выход регулятора уровня воды

в баке

![]() ,

и посмотрим, как это скажется на

продолжительности переходного процесса.

,

и посмотрим, как это скажется на

продолжительности переходного процесса.

Структурная схема модели системы заполнения бака водой с ограничением угла поворота задвижки представлена на рис. 10.16.

На рис. 10.17 изображен

график переходного процесса в контурах

регулирования положения задвижки

![]() и уровня воды в баке

и уровня воды в баке![]() при ограничении угла поворота задвижки

на уровне.

при ограничении угла поворота задвижки

на уровне.

Р исунок

10.17 - График переходного процесса в

системе заполнения бака водой с учетом

ограничения угла поворота задвижки

исунок

10.17 - График переходного процесса в

системе заполнения бака водой с учетом

ограничения угла поворота задвижки

Система, синтезированная подобным образом, устойчива, обеспечивает заполнение бака водой без перелива. Даже с учетом времени открытия задвижки, бак заполняется водой на 99% в течение 200 с, что соответствует требованиям задания.

Р исунок

10.16 - Структурная схемамодели

системы

заполнения бака водой с ограничением

угла поворота задвижки

исунок

10.16 - Структурная схемамодели

системы

заполнения бака водой с ограничением

угла поворота задвижки

11. Расчет и моделирование сау с запаздыванием

11.1. Общие сведения о ленточном дозаторе

Большинство моделей объектов управления в явном или неявном виде имеют запаздывание между появлением входного воздействия и реакцией управляемого параметра. Примером могут служить автоматические весовые дозаторы непрерывного действия.

Передаточная функция таких объектов имеет вид:

|

|

(11.1) |

где

![]() - время запаздывания.

- время запаздывания.

Рассмотрим моделирование и расчет регуляторов в системах, которые имеют запаздывание, на примере ленточного дозатора (рис. 11.1).

Рисунок

11.1 - Ленточный дозатор

Рисунок

11.1 - Ленточный дозатор

Контроль массы подаваемого материала осуществляется или взвешиванием его в лотках, или на конвейере. Поскольку взвешивание материала выполняется в динамике, то погрешность измерения достигает 5%. Для более точного дозирования материал подается из бункера, установленного на динамометрах. Взвешивание может проводиться, как в динамическом режиме, так и в статическом режиме. В этом случае погрешность измерения можно снизить до 1-2%.

Все дозаторы оборудуются системами автоматического регулирования производительности. Производительность регулируется изменением подачи материала из бункера и, в случае ленточного дозатора, одновременной коррекцией скорости движения ленты. Контроль производительности осуществляется с помощью силовых датчиков или уровня слоя материала на ленте конвейера дозатора. Система регулирования замкнутая. Регуляторы выполняются линейными, реализующими П-, ПИ-, ПИД - законы регулирования и нелинейными: двух- и трехпозиционными.

Производительность дозатора в зависимости от типа находится в диапазоне 30-2500 кг/ч.

Р исунок

11.2 - Схема ленточного дозатора для

передачи сыпучих материалов

исунок

11.2 - Схема ленточного дозатора для

передачи сыпучих материалов

Дозатор (рис. 11.2)

предназначен для передачи сыпучего

материала, поступающего из бункера 1 в

смеситель 4. Длина транспортера равна

![]() м.

Скорость движения ленты 3, приводимой

в движение электроприводом 5, составляет

м.

Скорость движения ленты 3, приводимой

в движение электроприводом 5, составляет![]() м/с. Очевидно, что если в момент времени

м/с. Очевидно, что если в момент времени![]() изменить степень открытия регулирующей

заслонки 2, то поступление материала с

ленты в смеситель 4 произойдет не сразу,

а лишь спустя некоторое время:

изменить степень открытия регулирующей

заслонки 2, то поступление материала с

ленты в смеситель 4 произойдет не сразу,

а лишь спустя некоторое время:

|

|

(11.2) |

Время

![]() является

чистым (транспортным) запаздыванием и

представляет собой сдвиг реакции выхода

объекта во времени относительного

входного воздействия.

является

чистым (транспортным) запаздыванием и

представляет собой сдвиг реакции выхода

объекта во времени относительного

входного воздействия.

Масса сыпучего

материала

![]() ,

который подается в единицу времени из

бункера на транспортер, изменяется в

зависимости от положения регулирующей

заслонки. Заслонка открывается и

закрывается с помощью привода, который

включает двигатель переменного тока с

частотно-управляемым преобразователем

и редуктором. Масса сыпучего материала

в смесителе контролируется посредством

динамометрических весов, а положение

заслонки - кодовым датчиком.

,

который подается в единицу времени из

бункера на транспортер, изменяется в

зависимости от положения регулирующей

заслонки. Заслонка открывается и

закрывается с помощью привода, который

включает двигатель переменного тока с

частотно-управляемым преобразователем

и редуктором. Масса сыпучего материала

в смесителе контролируется посредством

динамометрических весов, а положение

заслонки - кодовым датчиком.

Задача управления

дозатором формулируется следующим

образом: при заданной скорости движения

ленты

![]() обеспечить

минимально возможное время поступления

в смеситель 4 сыпучего материала массой

обеспечить

минимально возможное время поступления

в смеситель 4 сыпучего материала массой

![]() за счет

изменения степени открытия регулировочной

заслонки 2.

за счет

изменения степени открытия регулировочной

заслонки 2.

Будем полагать,

что угол поворота вала заслонки по

часовой стрелкой соответствует подаче

сыпучего материала на транспортер.

Максимальная частота вращения вала

![]() 1/с

при напряжении задания на входе

преобразователя частоты

1/с

при напряжении задания на входе

преобразователя частоты![]() В.

В.

Максимальный угол

поворота вала редуктора

![]() ,

а соответственно и заслонки составляет

,

а соответственно и заслонки составляет![]() или

или![]() радиан. При этом масса сыпучего материала,

который подается в единицу времени

радиан. При этом масса сыпучего материала,

который подается в единицу времени![]()

![]() .

Перемещение заслонки из нулевого

положения к полному открытию при

максимальной частоте вращения вала

двигателя должно осуществляться за

время

.

Перемещение заслонки из нулевого

положения к полному открытию при

максимальной частоте вращения вала

двигателя должно осуществляться за

время![]() с.

с.![]()

Составим математические модели двигателя, редуктора, заслонки.

Двигатель привода заслонки совместно с частотно-управляемым преобразователем будем считать безинерционным звеном, поскольку динамические процессы разгона и торможения протекают во времени значительно быстрее, чем поворот заслонки:

|

|

(11.3) |

Поскольку частота

вращения

![]() соответствует напряжению задания

соответствует напряжению задания![]() ,

то коэффициент передачи цепи

„преобразователь – двигатель”

равняется:

,

то коэффициент передачи цепи

„преобразователь – двигатель”

равняется:

|

|

(11.4) |

Тогда передаточная функция двигателя:

|

|

(11.5) |

Угол поворота вала редуктора, а также заслонки описывается интегральным уравнением:

|

|

(11.6) |

Передаточная функция этого звена:

|

|

(11.7) |

Для максимальных

значений открытия заслонки

![]() рад,

и частоты вращения вала двигателя

рад,

и частоты вращения вала двигателя![]() из формулы (11.6) определим коэффициент

из формулы (11.6) определим коэффициент![]() :

:

|

|

(11.8) |

Зависимость между массой сыпучего материала, поступающего на конвейер, и углом поворота заслонки имеет вид:

|

|

(11.9) |

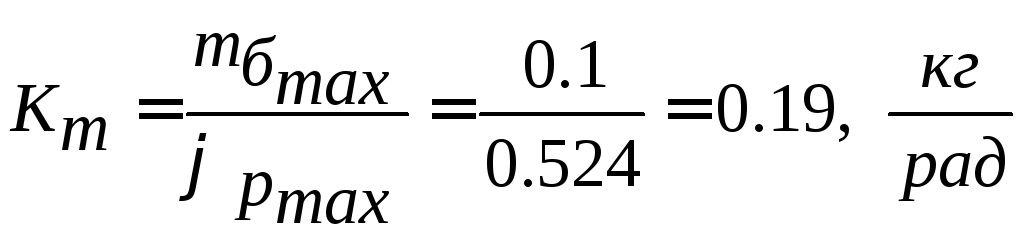

Определим

![]() для максимальных значений угла поворота

заслонки и массы сыпучего материала:

для максимальных значений угла поворота

заслонки и массы сыпучего материала:

|

|

(11.10) |

Поступление

материала из бункера через ленту

транспортера в смеситель происходит

не сразу, а с запаздыванием

![]() .

Поэтому математическая зависимость

между массой сыпучего материла в

смесителе

.

Поэтому математическая зависимость

между массой сыпучего материла в

смесителе![]() и ее поступлением из бункера

и ее поступлением из бункера![]() содержит звено запаздывания и интегратор:

содержит звено запаздывания и интегратор:

|

|

(11.11) |

.

. .

. .

. .

. .

. .

. .

. .

.