Lektsii

.pdf

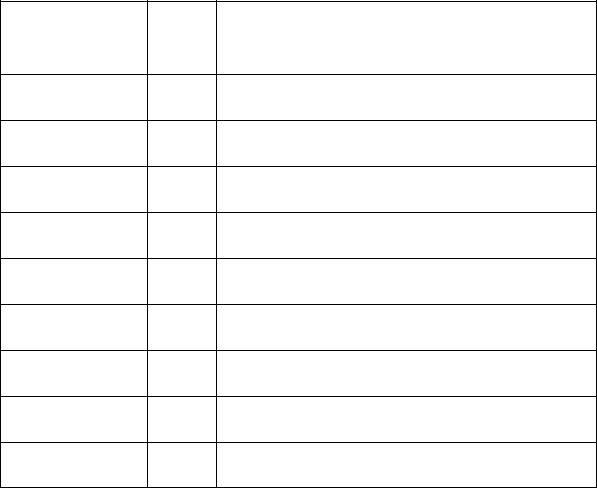

Расчет (см. табл. 5.3) проведен для условий, находящих свое отражение в нормах времени. Полученная расчетная величина tм сравни-

ваетсяс аналогичной типовой t′м . С учетом полученных величин tiм

строится график организации монтажа-демонтажа. В качестве примера приведен график монтажа комплекса КМ-87 (рис. 5.8), учитывающий выполнение всех монтажных работ.

Наименование работ

Погрузка оборудования на поверхности и транспортировка по выработкам к месту монтажа

Установка средств механизации и аппаратуры связи

Установка оборудования энергопоезда

Монтаж скребкового конвейера

Монтаж механизированной крепи

Монтаж очистного комбайна

Монтаж крепей сопряжения

Демонтаж средств механизации и аппаратуры связи

Итого

Количество рабочих в смену |

Количество смен |

|

3 |

1 |

|

(14) |

||

|

||

5 |

5 |

|

5 |

6 |

|

5 |

12 |

|

5 |

28 |

|

5 |

4 |

|

5 |

8 |

|

5 |

2 |

|

(3) |

||

|

||

|

66 |

|

|

|

Продолжительность, суток

|

1 |

2 |

|

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

|

17 |

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рисунок 5.8 – График организации монтажа механизированного комплекса КМ-87 (длина очистного забоя 170 м, четырехсменный режим работы и семидневная ра- бочая неделя, вариант технологии монтажа с при- менением тяговых лебедок)

Для расчета трудозатрат на монтаж-демонтаж в конкретных условиях необходимо учитывать поправочные коэффициенты на нормы

82

времени. Величина трудозатрат на единицу изменения фактора, влияющего на монтаж (демонтаж) мехкомплекса по убывающему рангу представлена в таблице 5.4.

Таблица 5.4 – Влияние основных факторов на трудоемкость мон- тажно-демонтажных работ

Ранг |

|

|

Усредненное количе- |

|

Фактор и его условное обозначение |

ственное значение |

|||

трудозатрат, чел.-см. |

||||

|

|

|

монтаж |

демонтаж |

I |

На 1 |

м длины камеры (lк ) |

5,8 |

4,0 |

II |

На 0,01 |

м мощности пласта (т) |

2,4 |

9,1 |

|

|

|

|

|

III |

На 1 т массы оборудования ( р) |

2,0 |

1,7 |

|

IV |

На 100 м расстояния транспортировки (lT ) |

3,6 |

2,8 |

|

|

|

|

|

|

V |

На 1° угла наклона камеры (до 18°) |

2,1 |

1,6 |

|

Доли относительных затрат труда и времени во всей совокупности монтажа механизированных комплексов представлены в табл. 5.5.

Таблица 5.5 – Усредненные данные соотношений затрат труда и времени на монтаж механизированных комплексов

|

Соотношение |

Соотношение затрат труда по видам обо- |

||||

|

затрат, % |

рудования комплекса, % |

|

|||

Виды |

|

|

штрековое |

|

|

|

|

|

оборудова- |

забой- |

секции |

|

|

работ |

времени |

труда |

ние и мон- |

ный |

механизи- |

ком- |

|

тажные |

кон- |

рованной |

байн |

||

|

|

|

||||

|

|

|

приспо- |

вейер |

крепи |

|

|

|

|

собления |

|

|

|

Разгрузка |

17 |

16 |

|

|

|

|

в шахте |

|

|

|

|

||

|

|

8 |

31 |

57 |

4 |

|

Доставка |

21 |

26 |

||||

по камере |

|

|

|

|

||

|

|

|

|

|

|

|

Монтаж |

62 |

58 |

|

|

|

|

83

В таблице 5.6 представлены уровни механизации монтажа комплекса (на примере КМ-87УМ) при среднем общем уровне механизации этих работ 30 %.

Таблица 5.6 – Уровни механизации работ при монтаже комплекса КМ-87УМ

Виды рабочих опера- |

|

Уровень механизации работ при монтаже |

|||||

|

конвейера |

секций |

комбайна |

всего |

|||

|

ций |

|

|

крепи |

комплекса |

||

|

|

|

СПМ-87П |

2К-52М |

|||

|

|

|

|

М-87УМ |

КМ-87УМ |

||

Разгрузка и подача |

|

|

47,4 |

24,6 |

30,6 |

32,5 |

|

оборудования в мон- |

|

|

|||||

тажную камеру |

|

|

|

|

|

|

|

Доставка по монтаж- |

|

|

41,0 |

32,2 |

41,6 |

34,4 |

|

ной камере |

|

|

|||||

|

|

|

|

|

|

||

Разворот, установка и |

|

24,2 |

25,8 |

32,2 |

25,6 |

||

монтаж секций крепи |

|

|

|||||

|

|

|

|

|

|

||

Всего |

|

|

|

31,2 |

27,7 |

33,7 |

29,1 |

Удельная трудоемкость монтажа-демонтажа комплекса: |

|||||||

|

|

|

|

qтмд = Тмд / Lл , чел.-см./м, |

(5.4) |

||

где |

Lл – длина лаво-комплекса, м. |

|

|

||||

Удельная металлоемкость комплекса: |

|

|

|||||

|

|

|

|

uмк = åМ мд / Lл , т/м, |

(5.5) |

||

где |

åМ мд – суммарная масса монтируемого (демонтируемого) |

||||||

оборудования комплекса, равная: |

|

|

|

||||

|

|

|

åМ мд = Мк + Мск + М мк + Мпр , т, |

(5.6) |

|||

где |

Мк , Мск , |

М мк и Мпр – массы соответственно комбайна (вы- |

|||||

емочной машины), скребкового конвейера, мехкрепи и прочего вспомогательного оборудования (определяется по справочнику с учетом массы единицы оборудования).

84

Мск = тск × пск × Kск ; |

М мк = тмк × пмк × Kмк , т, |

(5.7) |

где т и п – соответственно масса единицы оборудования (реш- |

||

така, секции крепи) и количество их штук; |

|

|

K – соответствующий поправочный коэффициент, |

учиты- |

|

вающий массу дополнительного оборудования, приходящегося на еди-

ницу ( Kск =1,1-1,3;Kмк =1,05 -1,15).

Удельные затраты на монтажно-демонтажные работы в себестоимости 1 т угля по шахте, полностью оборудованной механизированными комплексами, составляют 1-3 % в зависимости от их типоразмеров и количества перемонтажей.

Контрольные вопросы по учебному материалу лекции 5

1.Состав рабочих операций и последовательность демонтажа узкозахватного комбайна с тяговой цепной системой подачи.

2.Состав рабочих операций и последовательность демонтажа скребкового конвейера.

3.Состав рабочих операций и последовательность демонтажа секций мехкрепи.

4.Общая последовательность демонтажа механизированного комплекса.

5.Схема разворота секций мехкрепи типа КМ87 в демонтажной камере при помощи механизированной лебедки.

6.Технологическая схема демонтажа крепи КМ97Д с применением УТЦ.

7.Технологическая схема разворота крепи КМ97Д пи демонтаже

сприменением УТЦ.

85

8.Требования ТБ при демонтаже комбайна.

9.Технологическая схема демонтажа крепи КМ-98 с подрывкой почвы в камере.

10.Сущность технологической схемы демонтажа мехкрепи с применением сопровождающих секций.

11.Технологическая схема демонтажа АНЩ при полевой подго-

товке.

12.Основные требования ТБ при демонтаже агрегатов АНЩ,

АЩМ.

13.Технологическая схема демонтажа АЩМ при пластовой под-

готовке.

14.Технологическая схема поддержания малоустойчивой кровли

вдемонтажной камере.

15.Технологическая схема демонтажа агрегатов типа АЩ при пластовой подготовке.

16.Составные части паспорта монтажно-демонтажных работ.

17.Общие требования техники безопасости при ведении монтаж- но-демонтажных работ.

18.Основные параметры, характеризующие техникоэкономические показатели монтажно-демонтажных работ и единицы их измерения.

19.Порядок расчета продолжительности монтажа (демонтажа) составной части комплекса.

20.Понятие о графике организации монтажа (демонтажа) ком-

плекса.

21.Факторы, влияющие на продолжительность монтажа (демонтажа).

22.Понятие об уровне механизации монтажно-демонтажных работ.

86

Лекция 6

Тема: ТРАНСПОРТНЫЕ ПРОЦЕССЫ В ПРЕДЕЛАХ ВЫЕМОЧНОГО УЧАСТКА

6.1 Общие сведения о процессах подземного транспорта Подземный транспорт – это совокупность машин, оборудования,

сооружений, средств, аппаратуры контроля и сигнализации, а также исполнителей, обеспечивающих перемещение грузов по горизонтальным и наклонным выработкам шахты.

Грузы различаются:

основные – уголь, порода или горная масса из очистных и подготовительных забоев до места их разгрузки в околоствольном дворе или на земной поверхности (при наличии наклонного ствола);

вспомогательные – материалы, оборудование и люди.

В связи с этим используются понятия: «основной» и «вспомогательный» подземный транспорт (ПТ).

Сочетание основного и вспомогательного транспорта в условных обозначениях его оборудования и средств, включая направление грузопотока, составляет технологическую схему ПТ, которая изображается в виде схемы расположения выработок, но без их контуров.

Грузопотоки по направлению перемещений различаются: прямой – к околоствольному двору (ОД) или земной поверхности; обратный – в противоположном направлении.

Участковый подземный транспорт (УПТ) осуществляется в пределах выемочного участка, внутришахтный транспорт (ВШТ) – в пределах всей шахты, кроме участкового.

87

Многообразие схем подземного транспорта определяется совокупностью горизонтальных условий отработки угольных пластов в пределах шахтного поля и уровнем механизации транспортных процессов. От пропускной способности, надежности и затратности подземного транспорта зависит эффективность работы шахты в целом.

Условные обозначения участковых подземных транспортных средств и сооружений

Конвейеры:

– ленточный;

– ленточный;

– перегружатель ленточный телескопический (укорачивающийся);

– перегружатель ленточный телескопический (укорачивающийся);

– скребковый;

– скребковый;

– над-

– над-

вижной скребковый перегружатель;

– пластинчатый конвейер;

– пластинчатый конвейер;

– рештачный желоб (став) для самотечного транспорта.

– рештачный желоб (став) для самотечного транспорта.

Локомотивная откатка по напочвенному рельсовому пути:

– рельсовый путь (одноколейный);

– рельсовый путь (одноколейный);

– рельсо-

– рельсо-

вый путь (двухколейный) с разминовкой;  – электровоз акку-

– электровоз акку-

муляторный;  – электровоз троллейный (контактный).

– электровоз троллейный (контактный).

Погрузочные пункты:  – погрузочный (перегрузочный) пункт;

– погрузочный (перегрузочный) пункт;  – погрузочный автоматизированный комплекс.

– погрузочный автоматизированный комплекс.

Емкости:  – горный бункер (гезенк);

– горный бункер (гезенк);  – разгрузочная яма (приемная воронка);

– разгрузочная яма (приемная воронка);  – бункер (металлический);

– бункер (металлический);  – конвейе- ро-бункер (аккумулирующий).

– конвейе- ро-бункер (аккумулирующий).

Лебедки:  – маневровая;

– маневровая;  – концевой откатки подъема по наклонной выработке.

– концевой откатки подъема по наклонной выработке.

Подвесные дороги:  – моноканатная;

– моноканатная;  – двухканатная;

– двухканатная;  – монорельсовая.

– монорельсовая.

– напочвенная рельсовая канатная дорога. 88

– напочвенная рельсовая канатная дорога. 88

Направление перемещения грузов – основной:  – груженый,

– груженый,  – порожний; вспомогательный:

– порожний; вспомогательный:  – груженый,

– груженый,  – порожний;

– порожний;  – перевозка людей; - - - - - – пеший ход.

– перевозка людей; - - - - - – пеший ход.

Толкатели:  – стационарный;

– стационарный; – переносной.

– переносной.  – опрокидыватель.

– опрокидыватель.

Барьеры и стопоры:  – стопорное устройство;

– стопорное устройство;

– предохранительный барьер (стационарный);

– предохранительный барьер (стационарный);

– предохранительный барьер (переносной).

– предохранительный барьер (переносной).

Основные факторы, определяющие выбор схемы участкового подземного транспорта: способ подготовки; система разработки; форма и площадь сечения; угол наклона и искривленность (радиус закругления) транспортных выработок; газоносность шахты; интенсивность грузопотоков.

На надежность работы подземного транспорта по мимо всего оказывает влияние окружающая среда, которая по пути следования груза характеризуется большими перепадами величин, определяющих ее параметры: влажность, связанная с наличием воды в выработках по транспортной цепочке; температура (от 2-15°С в околоствольном дворе до 27-34°С в забоях); запыленность (от 15 до 4000 мг/м3); скорость движения воздушной струи (от 0,25 до 6 м/сек). Перечисленные факторы влияют не только на износ транспортного оборудования, но и на комфортность условий труда.

Классификационные признаки ПТ:

–однородность транспортных средств: с одним видом ПТ (бесступенчатая схема), комбинация средств ПТ (одно-, двух- и многоступенчатая схемы);

89

–степень автоматизации транспортной цепочки: автоматизированный, полуавтоматизированный, автоматизированный ПТ;

–наличие аккумулирующих емкостей: без аккумулирующих емкостей, с аккумулирующими емкостями;

–интенсивность грузопотоков: не интенсивный, средней интенсивности, интенсивный;

–раздельность транспортировки основного груза: с раздельной транспортировкой угля и породы, транспортировка смешанная (горной массы);

–продолжительность эксплуатации транспортного оборудования: нестационарные (переносные, передвижные), полустационарные (до 1 года), стационарные (на срок службы выемочного участка).

6.2 Разновидности основного участкового ПТ и его оборудование

6.2.1 Конвейерный транспорт

Конвейерный УПТ состоит примерно на 70% из ленточных и 30% скребковых конвейеров.

Основные преимущества конвейерного транспорта: непрерывность процесса транспортировки груза, высокие надежность и производительность, технологическая приспосабливаемость к автоматизации, низкая трудоемкость обслуживания (1-2 чел.-см. на 1 конвейер), низкий уровень травматизма по сравнению с другими видами транспорта. Недостатки: высокие капитальные затраты; трудность обеспечения раздельной транспортировки грузов; высокие требования к прямолинейности выработок (касается ленточных конвейеров); дополнительное измельчение угля в местах его перегрузки.

90

По структуре конвейерные линии различаются (рис. 6.1) на:

–неразветвленные (одно направление транспортировки);

–разветвленные (два и более направлений) (рис. 6.1,б).

а) |

б) |

Рисунок 6.1 – Структура конвейерных линий: а и б – соответст-

венно неразветвленная и разветвленная

Обслуживание конвейерного транспорта заключаются в обеспечении его безаварийной работы:

–зачистка от просыпаний угля и породы (чаще в местах пересыпки с конвейера на конвейер);

–контроль за сходом ленты, состоянием ее поддерживающих роликов и опор конвейера, устройствами;

–профилактический ремонт или замена узлов и деталей конвей-

ера.

Уровень автоматизации конвейерных линий в целом достигает 70-

90 %.

На практике участковый подземный транспорт чаще всего представлен неразветвленной схемой из ленточных и скребкового конвейеров, как представлено на схеме (рис. 6.2).

91