Lektsii

.pdf17.Понятие о клиренсе и допустимая его величина.

18.Понятие об устойчивости платформы.

19.Платформа для перевозки арочной крепи.

20.Разновидности и назначение специальных транспортных те-

лежек.

21.Схема моноканатной подвесной дороги и назначение послед-

ней.

22.Схема монорельсовой подвесной дороги типа ДНГ и ее назна-

чение.

23.Схема напочвенной канатной дороги для наклонных выработок и назначение (ДКН) последней.

24.Схема напочвенной канатной дороги для горизонтальных выработок и назначение (ДКНЛ) последней.

25.Группирование требований ПБ, касающихся процессов подземного транспорта. Приведите примеры.

122

Лекция 8

Тема: НАДЕЖНОСТЬ РАБОТЫ КОМПЛЕКСНО МЕХАНИЗИРОВАННЫХ ЛАВ

8.1 Общие понятия

Под надежностью производственного процесса понимается устойчивая, безаварийная, с заданным ритмом работа всех звеньев, входящих в рассматриваемую технологическую систему. Надежность характеризуется числом отказов системы и их длительностью, то есть число аварийных ситуаций и длительность затратами времени на их устранения. Исходя из понятия надежности, уже можно представить всю его сложность, заключающуюся во взаимновлияющих, переменно действующих с разной силой факторов технического и природного происхождения, закономерность влияния которых на систему еще не всегда до конца изучена.

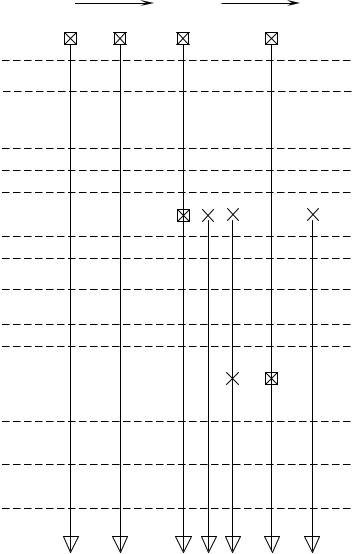

На пример, «Одна лава за сутки «дает» 1000 т, другая – 1500 т. Какая из них работает надежнее?». Естественно напрашивается ряд дополнительных вопросов: в каких горно-геологических условиях находятся эти лавы, чем оборудованы, каков уровень организации и т. п. А потом, как оценить надежность того или иного фактора в отдельности, так как надежность технологической системы зависит от надежности всех ее слагающих. Каждый фактор, составляющий технологическую систему (схему) – вопрос отдельного и длительного изучения, поэтому следует ограничиться только общими понятиями в изучении вопроса надежности. В итоге отказ технологической схемы приводит к ее простоям. Обобщенный принцип формирования надёжности работ комплексно механизированной лавы представлен на рис. 8.1. На надежность технологической схемы очистных работ основное влияние оказывают надежность работы машин.

123

Простои различаются по длительности: кратковременные (до 1 часа), длительные (1 час – 1 смена), весьма продолжительные (1 смена

– 1 сутки), остановка (более 1 суток). Остановки бывают с: возобновлением работ; частичным демонтажем или заменой оборудования; полным демонтажем очистного оборудования.

Составляющие системы |

Время |

|

|

|

|

|

|

|

|

|

Т |

|

"лава" |

|

|

|

|

|

|

|

|

|

|

|

|

Оборудование: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Комбайн |

|

|

|

Ä |

|

|

|

|||||

Скребковый конвейер ла- |

|

Ä |

|

|

|

|

|

|

|

|

|

|

вы |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Механизированная крепь |

|

|

|

Ä |

|

|

|

|

|

|

|

|

Маслостанция |

|

|

Ä |

|

|

|

|

|

|

|

|

|

Гидрокоммуникации |

|

|

|

|

|

|

|

|

|

|

|

|

Электрооборудование |

|

|

Ä |

|

|

|

|

|

|

|

|

|

Окружающая среда: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Вывалообразования |

|

|

|

Ä |

|

|

|

|

|

|

|

|

Газовыделение |

|

|

|

Ä |

|

|

|

|

|

|

||

Геологические наруше- |

|

|

|

Ä |

|

|

|

|

||||

ния |

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

Обводненность |

|

|

|

|

|

|

|

|

|

|

|

|

Утонение пласта и т. п. |

|

|

|

Ä |

|

|

||||||

Организационные фак- |

|

|

|

|

|

|

|

|

|

|

|

|

торы |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Физическое состояние |

|

|

|

Ä |

|

|

|

|||||

рабочих |

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

Профессиональное мас- |

|

|

|

Ä |

|

|

|

|

||||

терство исполнителей |

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

Уровень организации ра- |

|

|

|

Ä |

|

|

|

|||||

бот и т. п. |

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

Простои в лаве |

|

|

|

|

|

|

|

|

|

|

i |

|

|

|

x1 |

x2 |

x3 x4 x5 x6 xi |

||||||||

Рисунок 8.1 – Общая система формирования простоев в ком- плексно-механизированной лаве, влияющих на на- дежность ее работы: Ä,

и

и  – условные обо- значения простоев соответственно одиночных,

– условные обо- значения простоев соответственно одиночных,

части и всей системы

124

На надежность работы лавы оказывают влияние только несовмещенные во времени отказы (см. рис. 8.1). Как видно из рис. 8.1, что не каждый отказ одного из звеньев рассматриваемой системы приводит к полной остановке производственного процесса. К примеру, зажата секция, однако лава работает. Тогда в итоге, если этот отказ не устранен за время продолжающейся работы системы, то он окажет влияние на отказ всей технологической схемы. На надежность технологической схемы влияют не перекрывающиеся во времени отказы каждой ее составляющей части. В рассматриваемой схеме (см. рис. 8.1): i – число несовмещеных отказов системы; хi –продолжительность каждого отказа за рассматриваемый период времени Т.

Тогда надежность технологической схемы, выражается ее коэффициентом:

Kтс =1- åxi |

/T . |

(8.1) |

Средняя продолжительность одного отказа и его обратная вели- |

||

чина соответственно: |

|

|

x = åxi (i); |

i0 = x-1. |

(8.2) |

В целом вероятность безотказной работы большинства механизированных комплексов изменяется во времени по экспоненциальному за-

кону вида: |

|

|

Р |

= i ×е-i0 ×Т , |

(8.3) |

т |

0 |

|

где i0 – количество безотказных периодов работы комплекса в единицу времени (час) за рассматриваемый период времени Т (час).

Не исключается и показательный закон распределения непрерывной работы и времени простоев системы «комбайн – конвейер – крепь».

На надежность очистных работ, оказывают также влияние и внелавные условия (чаще отражающие надежность работы подземного

125

транспорта). Сравнивать технологические схемы по их надежности можно при равных (аналогичных) условиях.

Если надежность машин в настоящее время изучена достаточно хорошо и в первую очередь зависит от качества их изготовления и сборки, то надежность окружающей среды во многом остается неизвестной в части их точности оценки. Изученность организационных факторов на надежность тоже находится в стадии более глубокого изучения.

Существенное влияние на безотказную работу лав оказывает наличие резерва очистного оборудования, характеризуемого его коэффициентом (табл. 8.1), показывающем в среднем необходимое его превышения над эксплуатируемым.

Таблица 8.1 – Рекомендуемые расчетные коэффициенты резерва очистного оборудования

Оборудование для очистных работ по группам |

Коэффициент |

|

резерва |

||

|

||

1 |

2 |

|

Комбайны очистные |

1,54 |

|

Струговые установки |

1,33 |

|

Механизированные крепи |

1,33 |

|

Посадочные стойки |

1,3 |

|

Призабойные стойки: |

|

|

гидравлические |

1,5 |

|

металлические, трения |

1,3 |

|

Верхняки металлические |

1,3 |

|

Конвейеры: |

|

|

в комплексе со струговой установкой |

1,25 |

|

ленточные |

1,11 |

|

пластинчатые |

1,25 |

|

скребковые передвижные |

1,25 |

|

скребковые разборные |

1,25 |

|

Гидропередвижчики конвейеров |

1,4 |

126

Продолжение таблицы 8.1

1 |

2 |

Домкраты гидравлические для передвижки конвейеров |

1,35 |

Рештаки эмалированные |

1,25 |

Кабелеукладчики |

1,25 |

Лебедки на погрузочном пункте |

1,25 |

Для высоконагруженных лав резервное оборудование раскладывается по прилегающим к лаве выработкам на расстояниях с учетом ожидаемого отказа или исчерпания ресурса. Для этого составляется картограмма ремонтно-технологических и профилактических мероприятий по лаве.

8.2 Порядок расчета вероятности наработки механизированного комплекса на отказ

Определяется шаг установки секций соответствующей механизированной крепи (расстояние между секциями) Sск (м) и рабочую ско-

рость подачи комбайна Vрк (м/мин).

Задаваясь величиной рабочей скорости комбайна, не превышающей максимальную, определяется длительность прохождения им интер-

вала между секциями по формуле: |

|

Tк = Sск /Vрк . |

(8.4) |

Устанавливаются параметры показательного закона распределения непрерывной работы и времени простоев системы «комбайн – кон-

вейер», соответственно λ и µ. Для этого необходимо вычислить среднюю продолжительность непрерывной работы указанной системы по формуле:

|

|

раб = åTраб / (iраб ) , мин., |

(8.5) |

T |

|||

127

где – суммарное время непрерывной работы комбайна и конвейера (мин.) определяется путем статистической обработки хронометражных наблюдений;

– число событий непрерывной работы за рассматривае-

мый период времени Т (iраб = iпр −1); iпр – число простоев лавы из-за отказов комбайна и конвейера.

Тогда:

|

|

|

|

раб−1 . |

(8.6) |

|

λ = T |

||||||

Средняя продолжительность простоев системы «комбайн – кон- |

||||||

вейер» составляет: |

|

|

|

|||

Tпр = åTпр / (iпр ), мин. |

(8.7) |

|||||

Тогда: |

|

|

|

|||

|

|

−1 |

, мин. |

(8.8) |

||

μ = T |

||||||

|

пр |

|

|

|

||

Отношение чистого времени |

|

выемки одного интервала |

между |

|||

секциями крепи Тк к среднему времени передвижки одной секции крепи

Тс составляет:

|

υ = Tк /Тс ; |

Тс = rз /Vc , |

(8.9) |

где rз |

– ширина захвата комбайна, м; |

|

|

Vc |

– средняя скорость передвижки одной секции механизи- |

||

рованной крепи (устанавливается по данным ее технической характеристики).

Согласно преобразованию Лапласа при распределении параметра υ используется уравнение:

128

é |

æ |

|

|

|

|

λ ×Т |

|

|

× |

μ |

|

ê |

ç |

|

|

|

|

|

|

||||

ϕ(υ) = exp ê |

-çυ ×Т |

|

+ λ ×Т |

|

- |

|

с |

|

λ |

||

с |

с |

υ ×Тс |

|

|

μ |

||||||

ê |

ç |

|

|

+ |

|||||||

ê |

ç |

|

|

|

|

|

|

|

|

||

|

|

|

|

λ ×Тс |

λ |

||||||

|

|

|

|

|

|

||||||

ë |

è |

|

|

|

|

|

|

||||

öù ÷ú

÷ú , (8.10)

÷ú ÷ú øû

где λ ×Тс – доля среднего времени непрерывной работы, затра-

чиваемого комбайном на выемку за один интервал передвижки секции механизированной крепи;

μλ – отношение среднего времени работы системы «комбайн

– конвейер» к среднему времени отказа без учета простоев мехкрепи.

Вероятность безаварийной (непрерывной) работы лавы: |

|

|

|

Рл = Kн ×(1- Рп ) , |

(8.11) |

где Kн |

– коэффициент надежности комбайна (устанавливается |

|

по его технической характеристике); |

|

|

Рп |

– вероятность простоев или доля общего времени выемки |

|

за цикл, которое комбайн в данных условиях простаивает из-за отставания крепи.

Рп |

= |

|

ϕ (υ ) |

, |

(8.12) |

|

ϕ (υ ) +υ ×Т |

с ×(1+ λ / μ )×Сп−1 |

|||||

|

|

|

|

где Сп−1 – постоянная величина, при п=1 равна 0,33, (п – номер той секции, у которой комбайн вынужден остановиться, пока не передвинута секция 1).

Коэффициент готовности технологической схемы (надежности очистных работ):

KГ |

= |

|

|

1 |

|

. |

(8.13) |

1 |

+ λ / μ +ϕ (υ )/υ ×Тс |

|

|||||

|

|

×Сп−1 |

|

||||

Вероятность безотказной работы лавы с учетом устойчивости боковых пород:

129

(8.14)

При построении модели надежности работы очистного забоя применяем методы теории массового обслуживания. Для вычисления вероятности простоев системы «комбайн – конвейер – мехкрепь – боковые породы», используется уравнение:

Рп¢ =1/ (μ1 / λ1 + А/ В) , |

|

|

(8.15) |

где: |

|

|

|

А = μ3 ×(-λ1 ×λ2 / (λ2 + μ1 ) -(λ2 + μ2 )×(μ3 |

+ λ1 ×λ3 |

/ μ1 )); |

(8.16) |

В = (λ3 - μ3 )× μ2 + λ2 ×λ3, |

|

|

|

|

|

|

где 1/ λ1 – среднее время непрерывной работы комбайна и кон-

вейера, мин.; 1/ μ1 – среднее время устранения неисправностей комбайна и

конвейера, мин.; 1/ λ2 ,1/ μ2 – соответственно и аналогично с учетом отказа

гидрофицированной крепи, мин.; 1/ λ3 – среднее время непрерывной работы мехкрепи между

обрушениями кровли, мин.; 1/ μ3 – среднее время устранения одного местного обруше-

ния кровли, мин. Принимается, что

|

|

|

|

|

|

|

|

|

−1 |

, |

(8.17) |

||

|

|

|

λ = λ и μ = μ , λ = Т |

||||||||||

|

1 |

|

|

1 |

|

|

2 раб2 |

|

|

||||

|

|

|

|

|

|

|

|

|

= (Т - åТ раб )/ Iпр , |

(8.18) |

|||

|

при Т |

раб 2 = Траб |

и Тпр2 |

||||||||||

где Iпр – число простоев лавы. |

|

|

|

|

|

||||||||

Выполняется анализ полученных результатов: |

|

||||||||||||

а) сравнить |

¢ |

|

|

|

|

|

|

|

|

|

|

||

Рлав с Рлав ; |

|

|

|

|

|

|

|

|

|||||

130

б) установить через коэффициент готовности KГ абсолютную величи-

ну простоев технологической схемы за рассматриваемый период ее работы; в) дать общую оценку надежности рабочих процессов, выполняе-

мых в лаве.

8.3 Основные направления проектирования процессов подземного транспорта

Проектирование ПТ своей конечной целью ставит поиск оптимального варианта технологической схемы основного и вспомогательного транспорта, удовлетворяющей главным условиям:

–обеспечение бесперебойной высокопроизводительной работы очистных и подготовительных забоев;

–создание безопасных условий труда;

–своевременную доставку людей к месту работы;

–уменьшение затрат на 1 т транспортируемого груза.

Этапы проектирования состоят в следующем:

–анализ исходных данных, главными из которых являются: схема подземных транспортных выработок и их характеристики; нагрузки на очистные забои и темпы проведения подготовительных выработок, их количество и расположение; категория опасностей шахты по газу и пыли; марка угля;

–оценка (расчет) ожидаемых интенсивности и направлений грузопотоков;

–обоснование выбора эффективных транспортных средств и оборудования;

131