Lektsii

.pdfнаходясь выше доставляемого оборудования на безопасном расстоянии (не ближе 5 м).

Расчетные запасы прочности цепных тяговых органов должны соответствовать требованиям ОСТ 12.44.020-76 "Машины угольные. Тяговые органы с круглозвенными цепями. Методика расчета".

Тяговые канаты лебедок должны иметь запас прочности не менее четырехкратного по отношению к номинальному тяговому усилию на их рабочих барабанах.

Статическая прочность соединительных звеньев круглозвенной цепи в сборе с крепежными элементами должна быть не менее 0,9 прочности цепи.

Предохранительные канаты (предохранительных лебедок) должны иметь запас прочности не менее шестикратного по отношению к массе доставляемого оборудования с учетом угла наклона выработки, по которой производится доставка.

Приводы тяговых устройств при доставке оборудования волоком по направляющим в выработках с углами наклона 9° и более должны быть оснащены средствами удержания груза на тяговом органе, исключающими его перемещение под влиянием сил инерции.

Прицепные устройства (стропы), применяемые при доставке оборудования волоком, следует снабжать захватами (крюками), запорными приспособлениями (валиками, болтами с гайками и др.), исключающими их самопроизвольное отсоединение.

Рабочие места в выработках, по которым осуществляется доставка оборудования волоком, необходимо снабдить надежной двухсторонней связью и сигнализацией.

42

Прицепка оборудования к тяговому органу (канату, цепи) и отцепка должны производиться только при выключенном приводе.

Включение приводов доставочных устройств при выполнении операций по прицепке и отцепке оборудования следует осуществлять только по команде рабочего, выполняющего эти операции.

Доставку оборудования волоком по выработкам нужно осуществлять только по разрешению лица, сопровождающего оборудование.

Прицепку и обвязку оборудования следует производить только в соответствии со схемами, разработанными для данных видов оборудования и выполнения операции, изложенными в эксплуатационнотехнической документации на это оборудование. Производить зацепку и фиксацию прицепных устройств тяговых органов с помощью ломов и штырей запрещается.

Для прицепки оборудования к тяговому органу необходимо применять прицепные устройства (стропы), соответствующие его массе.

Мелкоштучные элементы оборудования (крепежные детали, шланги, элементы гидравлических соединений, метизы и др.) следует доставлять в специальных емкостях. При этом загружать емкости, доставляемые волоком, можно не выше ее бортов.

Масса одновременно доставляемого волоком оборудования не должна превышать установленных норм для применяемых тяговых устройств с учетом углов наклона выработок, по которым производится доставка.

При обвязке, зацепке оборудования канаты и цепи следует накладывать на основную его часть (корпус, каркас, раму, основание и др.) без узлов, перекруток и петель, чтобы исключить их перетирание и излом. В случаях неиспользования всех концов стропов (прицепных устройств)

43

свободные концы их должны быть закреплены так, чтобы исключить возможность зацепления ими встречающихся на пути движения предметов.

Отсоединять стропы, прицепные устройства, тяговые органы разрешается только в случае, если доставленное оборудование установлено в устойчивое положение, исключающее его опрокидывание или сползание.

При доставке оборудования сверху вниз по наклонным выработкам, где возможно его скольжение под действием собственного веса, прицепка оборудования к тяговому органу должна осуществляться в передней и задней частях (например, прицепка секций крепи к замкнутому цепному тяговому органу в передней и задней частях основания).

Запрещается использовать тяговые органы приводных устройств (лебедок и др.), применяемых для доставки оборудования волоком, для перемещения людей.

Контрольные вопросы по учебному материалу лекции 3

1.Перечислите разновидности направляющих, их разновидности.

2.Изобразите схему уголковых металлических направляющих, их назначение.

3.Типы монтажных полков и их назначение.

4.Изобразите схему полка буто-кострового типа, его назначение.

5.Изобразите схему деревянного полка, его назначение.

6.Изобразите схему деревянной направляющей в наклонной по длине монтажной камере, ее назначение.

7.Изобразите схему деревянной направляющей в наклонной по ширине камере, ее назначение.

44

8.Изобразите принципиальную схему работы монтажного гидрофицированного полка, его назначение.

9.Изобразите схему транспортировки секций мехкрепи в монтажной камере с использованием забойного скребкового конвейера.

10.Изобразите схему металлического поворотного направляющего устройства, его назначение.

11.Изобразите принципиальную схему работы механизированной монтажной дороги, ее назначение.

12.Требования техники безопасности при доставке оборудования волоком по почве выработки.

13.Влияние углов наклона монтажной камеры на ведение работ по доставке в ней оборудования.

14.Требования техники безопасности к установке, размещению монтажных лебедок и их управлению.

15.Предельная скорость доставки оборудования волоком по почве и при его сопровождении.

16.Допустимые запасы прочности тяговых и предохранительных канатов, а также прицепных устройств.

17.Требования к прицепным устройствам и обвязке перемещаемого в выработке оборудования.

18.Требования к исполнителям монтажных работ.

19.Требования при работе монтажной дороги МД.

45

Лекция 4

Тема: МОНТАЖ ОЧИСТНОГО МЕХАНИЗИРОВАННОГО КОМПЛЕКСА

4.1 Предварительные работы

Предварительные работы монтажа очистного механизированного комплекса:

–проверка состояния монтажной камеры, приведение ее в рабочее и безопасное состояние;

–размещение, установка и наладка электрооборудования, гидросистемы высокого давления, машин и механизмов для обеспечения монтажа ОМК;

–сооружение полков на сопряжении с камерой;

–установка направляющих в камере;

–выемка и крепление ниш для монтажных лебедок;

–установка и укрепление монтажных лебедок;

–наладка аппаратуры сигнализации и связи;

–размещение вспомогательных средств и инструментов. Указанные работы могут вестись одновременно, но без помех

друг другу, при соблюдении требований техники безопасности. Общая последовательность монтажа ОМК:

–скребкового конвейера;

–механизированной крепи (по объему работ и затрат времени это самая большая работа);

–выемочной машины (комбайна или струга);

–крепи сопряжения;

–наладка и апробация очистного оборудования.

46

4.2 Монтаж скребкового конвейера

Общая последовательность выполнения рабочих операций по монтажу скребкового конвейера:

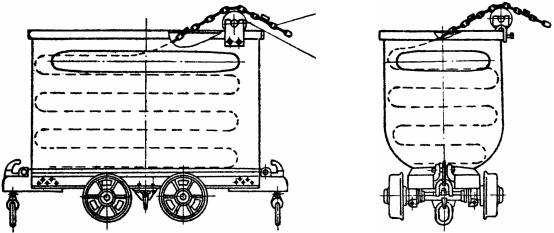

–разгрузка у монтажной камеры линейных секций рештачного става забойного конвейера и его скребковой цепи (схемы размещения в вагонетках скребковой цепи и линейных рештачных секций конвейера типа СП представлены соответственно на рис. 4.1 и 4.2);

–доставка решетчатых секций по монтажной камере;

–установка приводов скребкового конвейера;

–укладка и соединение линейных секций конвейера;

–укладка и соединение отрезков скребковой цепи;

–присоединение направляющих, кронштейнов, бортов, кабелеукладчика и защитных лемехов;

–натяжение (при необходимости) скребковой цепи и апробация работы конвейера.

1

2

а) |

б) |

Рисунок 4.1 – Способ транспортировки скребковой цепи длинны- ми отрезками: а и б – в вагонетках колеей соот- ветственно 600 и 900 мм: 1 – скребковая цепь; 2 – приспособление (ролик на кронштейнах) для раз-

грузки скребковой цепи

47

|

1 |

|

|

|

2 |

4 |

5 |

|

|

||

3 |

|

6 |

|

|

|

|

|

|

а) |

|

б) |

|

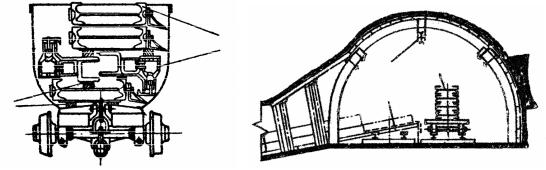

Рисунок 4.2 – Схема расположения транспортируемых рештач- |

||

|

ных секций: а – в вагонетке; |

б – на площадке: |

|

|

1 – линейная секция конвейера типа СП в сборе с |

||

|

зачистным лемехом; 2 – кронштейн, бортик кабе- |

||

|

леукладчика и направляющая |

комбайна в сборе; |

|

|

3 – деревянные подкладки; 4 – устройство грузо- |

||

|

подъемное; 5 – решетчатые секции; 6 – полок |

||

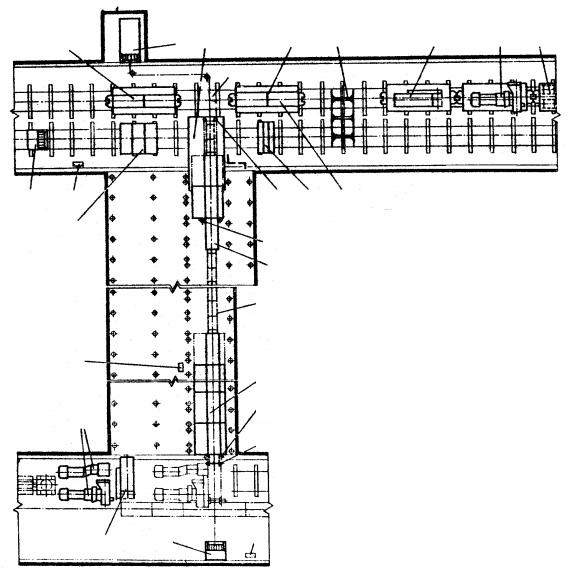

На рисунке 4.3 представлена типовая схема и способ монтажа скребкового конвейера типа СП.

Порядок монтажа скребкового конвейера (см. рис. 4.3):

–монтаж головного привода конвейера (установка рамы, приводной звездочки, приводных блоков и др.);

–разгрузка, растягивание по лаве и фиксация нижней ветви скребковой цепи на верхнем и нижнем штреках;

–разгрузка, укладка, протягивание в нижние направляющие рештака и фиксация конца скребковой цепи, соединение рештаков, присоединение лемехов, бортов кабелеукладчика, направляющих комбайна и др.;

–протягивание канатом лебедки соединенных рештаков на длину одного рештака и фиксация, подтягивание рештачного става группами из 5-15 рештаков к головному приводу (присоединенному к ранее установленной группе рештачного става), стыковка и соединение;

48

а |

2 7 |

5 6 |

е |

ж г |

4

1 8 9 б а

б

10

д

в

8

д

10

ж

9

е |

3 |

8 |

Рисунок 4.3 – Типовая схема и способ монтажа скребкового кон- вейера в лаве (растягивание скребковой цепи и про- тягивание по ней участков рештачного става): 1 – лебедка типа ЛМ25; 2 – лебедка типа 3ЛП; 3 – лебедка типа ЛПТ55 (ЛПКВ); 4 – устройство грузоподъемное (ГП5, ПЭ, ТФ, ЛРЦ); 5 – платфор- ма типа ПТК; 6 – платформа перекатная ППР; 7 – полок монтажный; 8 – аппаратура сигнализа- ции и связи типа ПСК, АПКМ; 9 – приспособление для фиксации скребковой цепи; 10 – приспособление для фиксации рештачного става (комплект гидро- домкратов, инструмента и приспособлений мон- тажных).

49

–затягивание в смонтированный рештачный став верхней ветви скребковой цепи и фиксация ее;

–монтаж концевого привода конвейера (установка рамы и приводной звездочки, приводных блоков и др.), соединение нижней и верхней ветвей скребковой цепи на головном и концевом приводах.

Составные части конвейера (см. рис. 4.3): а – рештаки; б – навесное оборудование; в – нижняя ветвь скребковой цепи; г – верхняя ветвь скребковой цепи; д – группа рештачного става; е – рама привода; ж – приводная звездочка, приводной блок.

4.3 Монтаж очистного комбайна

Состав работ при монтаже узкозахватного угольного комбайна зависит от его типоразмера. Общая последовательность операций по монтажу комбайна состоит из:

–разгрузки узлов комбайна и их сборки;

–заливки масла и опробования комбайна;

–установки упорных стоек и растягивания отрезков тяговой крепи;

–укладки и переноски временного рештачного става;

–управления комбайном при доставке его в лаву;

–доставки тяговой цепи в лаву, ее сборки и закреплении на приводах конвейера;

–установки комбайна на став скребкового конвейера;

–укладок в канал траковой цепи и шланга орошения.

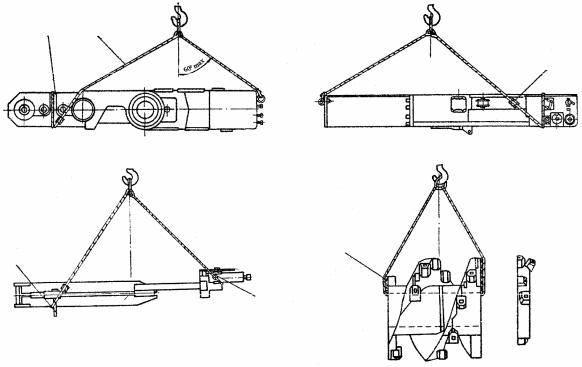

Схемы строповки узлов комбайна 1К101У и типового способа его монтажа представлена на рисунках 4.4 и 4.5.

50

2 1

2

а) |

б) |

3 |

2 |

|

2

в) г)

Рисунок 4.4 – Схемы строповки узлов комбайна типа 1К-101: а – режущей части; б – механизма подачи; в – балки; г – шнека: 1 – строп универсальный; 2 – деревянная прокладка; 3 – опорный валик

Последовательность монтажа (см. рис. 4.5):

I. Монтаж дополнительного участка рештачного става конвейера, разгрузка, растягивание по рештачному ставу и закрепление комбайновой цепи, разгрузка и доставка в нишу погрузочного щита.

II. Разгрузка, установка режущей части на рештачный став, присоединение шнеков, подтягивание режущей части в нишу и крепление на рештачном ставе.

III. Разгрузка, установка на рештачный став механизма подачи с электродвигателем, подтягивание в нишу, стыковка и присоединение к режущей части.

51