- •Міністерство освіти і науки україни

- •Мoдуль2. Деталі машин

- •2.1. Взаємозамінність деталей машин

- •Системою отвору називають сукупність посадок, в яких різні натяги і зазори отримують шляхом зміни граничних відхилень розмірів валів, а розміри отворів однакові для всіх посадок.

- •2.2. Шорсткість поверхні деталей

- •2.3. Класифікація деталей машин

- •Загальні відомості про передачі.

- •2.5. Зубчасті передачі.

- •Класифікація зубчастих передач.

- •2.6. Черв'ячні передачі.

- •Черв'ячна передача складається з черв'яка, що представляє собою гвинт, і черв'ячного колеса, що є різновидом косозубого колеса (рис.2.6.1.).

- •2.7. Редуктори та приводи технологічних машин.

- •2.8. Фрикційні передачі

- •Для прикладу розглянемо фрикційнупередачуз циліндричними гладкими колесами.

- •2.9. Пасові передачі.

- •2.10. Ланцюгові передачі Конструкція та принцип дії ланцюгової передачі

- •2.11. Передача гвинт-гайка

- •2.12. Осі та вали

- •2.12.1. Призначення, конструкції та матеріали

- •2.12.2. Критерії працездатності та розрахунку

- •Для розрахунку валів і осей складають розрахункову схему. Вали та осі розглядають як балки на шарнірних опорах із прольотом, рівним відстані між підшипниками.

- •2.13. Підшипники

- •2.13.1. Підшипники ковзання – область застосування, класифікація, конструкції та матеріали

- •2.13.2. Підшипники кочення Загальні відомості. Підшипник кочення (рис.2.13.2) складається з двох кілець: зовнішнього 1 і внутрішнього 2, тіл кочення 3 і сепаратора 4, який роз’єднує тіла кочення.

- •Класифікація і конструкції підшипників кочення

- •2.14. Муфти

- •2.14.1. Глухі муфти

- •2.14.2. Рухомі (компенсуючі) муфти

- •2.14.3. Зчіпні муфти

- •2.14.4. Самокеровані муфти

- •2.15. З’єднання деталей машин

- •2.15.1. Нероз’ємні з’єднання

- •2.15.2. Роз’ємні з’єднання

- •Контрольні питання

- •Ckлад самостійної роботи студентів та модульного контролю при вивченні другого модуля дисципліни „прикладна механіка”

- •1. Поточний контроль - 70 балів:

- •Рекомендована література

Для прикладу розглянемо фрикційнупередачуз циліндричними гладкими колесами.

Умовою працездатності такої передачі (рис.2.8.4) є:

Fтер > Ft ; Fтер = Ft ,

де Fтер - сила тертя, зумовлена притиском коліс;

Ft - колова сила;

- коефіцієнт запасу зчеплення коліс (коефіцієнт надійності),

=1,5...2.

Враховуючи, що

Fтер=Qf,

де Q - сила притиску коліс;

f - коефіцієнт тертя коліс.

З наведених формул знаходимо:

![]() .

.

Рис.2.8.4. Розрахункова схема фрикційної передачі.

2.9. Пасові передачі.

Загальні відомості.

Пасова передача належить до передач тертям з гнучкою в'яззю. Вона складається з ведучого 1 (рис.2.9.1.) та веденого 2 шківів, жорстко закріплених на валах, і паса 3, що охоплює шківи. Передача колового (окружного) зусилля здійснюється силами тертя, що виникають між пасом та шківами в результаті натягу паса.

Рис.2.9.1. Схема пасової передачі

Пасові передачі використовуються для передачі потужностей до 50 кВт. Швидкість руху пасів передач загального використання досягає 5...30 м/с, в спеціальних передачах - 50...100 м/с. Передаточні числа пасових передач зазвичай не перевищують 4.

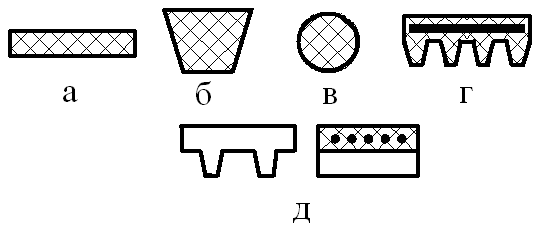

За формою поперечного перерізу паси бувають (рис.2.9.2.): плоскі (рис.2.9.2,а), клинові (рис.2.9.2,6), округлі (рис.2.9.2,в), поліклинові (рис. 2.9.2,г) та зубчасті (рис.2.9.2,д).

Рис.2.9.2. Види поперечних перерізів пасів.

Пасові передачі, в залежності від розташування шківів та паса, поділяються на: відкриті (рис.2.9.1), перехресні (рис.2.9.3,а) та кутові (напівперехресні) (рис.2.9.3,б) передачі.

Рис.2.9.3. Види плоскопасових передач.

Натяг паса - основна умова роботи пасових передач. Натяг здійснюється шляхом створення попередньої пружної деформації (розтягу) паса переміщенням одного зі шківів (рис.2.9.4,a) або за допомогою натяжного ролика (рис.2.9.4,б).

б)

Рис.2.9.4. Пристрої для натягу пасових передач.

До переваг пасових передач належить:

- можливість передачі руху на значні відстані (до 15 м та більше);

- простота конструкції та експлуатації;

- плавність та безшумність у роботі;

- можливість запобігання перевантаження у машинах;

- можливість роботи передачі на високих швидкостях;

- мала вартість.

До недоліків пасових передач належать:

- непостійність передаточного числа, зумовлена ковзанням паса;

- значні габаритні розміри передачі (у декілька разів більші за габаритні розміри зубчастих передач);

- значні навантаження на вали та опори;

- низька довговічність пасів при високих швидкостях;

- необхідність запобігання попаданню на пас мастила;

- відносно низький ККД ( = 0,92...0,96).

Кінематика пасових передач.

У навантаженій пасовій передачі пас, що має натяг F1, набігає на ведучий шків із швидкістю V1. При обгинанні шківа натяг паса зменшується до F2 (рис.2.9.5.). Пас при цьому зтискується і швидкість його зменшується до V2. Оскільки колова швидкість шківа V1 = const, між поверхнею шківа і пасом виникає ковзання. Аналогічне явище відбувається і на веденому шківі. Таке ковзання, що відбувається в результаті пружних деформацій паса, називається пружним ковзанням. Теорія пружного ковзання паса на шківах розроблена М.П.Петровим і М.Є.Жуковським. У відповідності з цією теорією ковзання відбувається на дузі пружного ковзання, що відповідає куту , який менший за кут обхвату шківа пасом.

Рис.2.9.5. Розрахункова схема для знаходження коефіцієнта пружного ковзання пасів по поверхні шківа.

Коефіцієнт пружного ковзання знаходиться за формулою:

![]()

де V1,V2 - колові швидкості відповідно ведучого та веденого шківів.

Тоді можна записати:

![]() .

.

Передаточне число пасової передачі буде дорівнювати:

![]()

Пружне ковзання залежить від навантаження, тому передаточне число пасової передачі не є сталою величиною. У загальному випадку = 0,001...0,02.

Передаточне число

uдля відкритої пасової

передачі повинно бути![]() ,

а для плоскопасової передачі з натяжним

роликом і для клинопасової передачі

,

а для плоскопасової передачі з натяжним

роликом і для клинопасової передачі![]() .

Але для більшості пасових передач

рекомендують приймати

.

Але для більшості пасових передач

рекомендують приймати![]() .

.

Розрахунки пасових прередач.

Притиснення пасу до шківів досягається за рахунок попереднього натягу паса F0.

З метою збільшення

довговічності пасів напруження

![]() в пасі для стандартних клинових пасів

приймають

в пасі для стандартних клинових пасів

приймають![]() =1,2...1,5

МПа, а для плоских пасів -

=1,2...1,5

МПа, а для плоских пасів -![]() =1,8...2

МПа).

=1,8...2

МПа).

Початкова сила натягу паса:

F0=A0 ,

де А - площа поперечного перерізу паса (або всіх пасів для клинопасової передачі).

При нерухомих шківах зусилля в ведучій і веденій гілках одинакові і дорівнюють попередньому натягу (F1= F2= F0).

Тоді

F1+ F2 = 2F0. (1)

Рис.2.9.6. Розрахункова схема

В навантаженій

передачі різниця натягу ведучої і

веденої гілок являє собою колове

(окружне)

зусилля

![]() :

:

F1 - F2 = Ft. (2)

Розв'язуючи рівняння (2.9.2) і (2.9.3), маємо:

F1 = F0 + 0,5Ft , (3)

F1 = F0 - 0,5Ft .

Отримані рівняння (3) встановлюють зміну натягу ведучої і веденої гілок паса в залежності від колового зусилля Ft.

Пасові передачі розраховують за розрахунковою коловою силою Ft з урахуванням коефіцієнта динамічності навантаження Kд, що вибирається з таблиць в залежності від режиму роботи передачі:

Ft = KдP1/V ,

де Ft – колова сила в Ньютонах; P1 – потужність в Ватах; V- швидкість в метрах на секунду.

Сила тиску Q на вал шківа дорівнює геометричній сумі сил натягу гілок паса (рис.2.9.6) і розраховується за формулою:

![]()

Зазвичай Q у 2 - 3 рази більше окружної сили Ft, що є великим недоліком пасових передач.

Середня величина коефіцієнта корисної дії за нормальних умов роботи складає: для плоскопасової передачі - 0,96; для клинопасової передачі - 0,95.

Основними критеріями працездатності пасових передач є тягова здатність і довговічність пасів.

Відношення окружної сили до площі перерізу пасу називається питомою окружною силою або корисним напруженням:

KП = Ft / A,

де А – площа перерізу пасу, м2.

Проектний розрахунок пасів по тяговій здатності зводиться до визначення площі поперечного перерізу пасу з розрахунку на розтяг:

A = Ft / [KП],

де [KП] – допустимe питоме напруження, Па.

Перевірочний розрахунок на тягову здатність виконується за формулою: KП = Ft / A £ [KП].

Довговічність пасу може бути оцінена по числу вигинів за час роботи до встановлення руйнування, або по числу пробігів пасу в секунду:

ПZ = v / L [ПZ] ,

де v - швидкість пасу (м/с), L – довжина пасу (м).

Матеріали та конструкції пасів пасових передач.

До пасів пред’являються такі вимоги:

висока тягова здатність;

міцність, довговічність та зносостійкість;

невеликий модуль пружності, щоб запобігти значним напруженням згину в зоні обхвату шківів;

невисока вартість.

Плоскі паси.

В машинобудуванні застосовують чотири види плоских пасів: прогумовані тканинні, шкіряні, бавовняні та вовняні.

Прогумовані паси складаються з декількох шарів міцної бавовняної тканини (бельтингу), зв'язаних між собою вулканізованою гумою. Вони застосовуються для передачі спокійних навантажень (за різких коливань навантаження вони проковзують). Ці паси не використовують в середовищах, де є пари нафтопродуктів, оскільки при цьому вони втрачають міцність.

Шкіряні паси мають високу тягову здатність, міцність, надійність та довговічність, можуть витримувати значні навантаження. Ці паси добре працюють на швидкостях до 45 м/с. Шкіряні паси не можуть використовуватися при роботі передачі у вологих та насичених парами кислот і лугів приміщеннях.

Бавовняні цільноткані паси складаються з декількох шарів бавовняної тканини, просочених спеціальними сумішами. Бавовняні паси найбільш дешеві, однак за довговічністю та здатністю до навантажень поступаються прогумованим та шкіряним пасам. Вони використовуються для передачі невеликих потужностей на швидкостях до 25 м/с. Бавовняні паси не можуть використовуватися при роботі у вологих приміщеннях при температурі більшій за 50°С, а також при наявності парів кислот.

Вовняні паси виготовляють з декількох шарів вовняної пряжі, переплетених та прошитих бавовняною пряжею. Паси просочують спеціальними сумішами, що робить їх малочутливими до коливань температури та вологості. Ці паси добре працюють при нерівномірних та ударних навантаженнях. Максимально допустима швидкість – 30 м/с.

В окремих випадках використовують нестандартні плоскі паси: ткані напівлляні, шовкові та поліамідні. Ці паси застосовують в швидкохідних передачах (на швидкостях до 100 м/с та вище) та в передачах з малою міжосьовою відстанню. Поліамідні паси можуть використовуватися для передачі потужностей до кількох тисяч кВт.

Клинові паси.

Клинові паси - це паси трапецеїдального перерізу з боковими робочими сторонами. Завдяки клиновому профілю, що викликає клинову дію, паси відрізняються підвищеним зчепленням зі шківами і високою тяговою спроможністю.

У залежності від застосування несучого елемента корда (кручена нитка великої міцності із бавовняного або штучного волокна) паси поділяють на кордотканеві і кордошнурові. Кордошнурові паси зумовлюють більш високий ККД передачі, є більш гнучкими та довговічними.

Клинові паси використовують на швидкостях до 30 м/с.

Із круглих пасів найбільш поширеними є бавовняні і капронові, рідше - прогумовані та шкіряні круглі паси.

Матеріали, конструкції та розрахунок шківів.

Шківи пасових передач виготовляють з чавуну, сталі, легких сплавів, пластмас і дерева. Зовнішня частина шківа, на яку надівається пас, називається ободом. Центральна частина, яка надівається на вал, називається ступицею або маточиною. Обід зі ступицею з'єднується диском (рис.2.9.7) або спицями (рис.2.9.8).

Для плоских пасів найбільш доцільною формою поверхні обода є гладка полірована циліндрична поверхня. На такому ободі знос паса від пружного ковзання буде мінімальним. Для запобігання спадання плоского паса зі шківа один або обидва шківи виготовляють з випуклими ободами (рис.2.9.7). Однак опуклість шківа призводить до зниження довговічності паса. Тому шківи з випуклим ободом слід використовувати лише у відкритих передачах на веденому валі. Обидва шківи виготовляють випуклими лише при значних швидкостях (V > 20 м/с).

Рис.2.9.7. Шків плоскопасової передачі з диском

Рис.2.9.8. Шків плоскопасової передачі зі спицями.

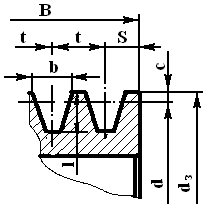

Обід шківів клинопасових передач виготовляють із канавками клинової форми (рис.2.9.9), в яких розташовані клинові паси.

Рис.2.9.9. Фрагмент обода шківа клинопасової передачі.

Найчастіше для виготовлення шківів використовують чавун. Шківи малих діаметрів (до 300...350 мм) виготовляють з дисками суцільними або з отворами для зменшення ваги (рис.2.9.7), шківи великих діаметрів виготовляють зі спицями (рис.2.9.8). Шківи виготовляють з одним рядом спиць (при ширині шківа В < 300 мм) або з двома рядами (при B > 300 мм). При діаметрі шківа d < 500 мм число спиць Kc = 4, при d=500...1600 мм Kc = 6. Для підвищення міцності та зменшення опору повітря спиці виготовляють еліптичного перерізу.

У швидкісних передачах з частими пусками, або зміною швидкості використовують шківи, виготовлені з легких сплавів, переважно з алюмінію. У порівнянні з чавунними, вони дозволяють знизити витрати енергії в період пуску та гальмування. Для підвищення надійності з'єднання шківа з валом, шківи при важких умовах роботи передачі виготовляють біметалевими: обід - з легкого сплаву, ступиця - чавунна або сталева.

Шківи невеликого діаметру виготовляють з пластмаси. Ступиці цих шківів можуть бути металевим. Вага пластмасових шківів, в порівнянні з металевими, значно менша, а коефіцієнт тертя між пасом і шківом - більший. Ці шківи широко застосовуються в швидкохідних пасових передачах.

Для шківів плоскопасових передач (рис.2.9.7, 2.9.8) ширину обода В і стрілу випуклості y приймають за ДСТУ 17383-73 в залежності від ширини паса b. Товщину обода S з краю шківа приймають:

для чавунних шківів:

S = 0,005d + 3 мм;

для сталевих зварних шківів:

S = 0,002(d + 2b) + 3 мм;

У шківах для клинових пасів робочою поверхнею служать бокові поверхні канавок в ободі шківа. Розміри профілю цих канавок (рис.2.9.9) c,l,t,S,b і зумовлені вимогами ДСТУ 1284-68.