- •Міністерство освіти і науки україни

- •Мoдуль2. Деталі машин

- •2.1. Взаємозамінність деталей машин

- •Системою отвору називають сукупність посадок, в яких різні натяги і зазори отримують шляхом зміни граничних відхилень розмірів валів, а розміри отворів однакові для всіх посадок.

- •2.2. Шорсткість поверхні деталей

- •2.3. Класифікація деталей машин

- •Загальні відомості про передачі.

- •2.5. Зубчасті передачі.

- •Класифікація зубчастих передач.

- •2.6. Черв'ячні передачі.

- •Черв'ячна передача складається з черв'яка, що представляє собою гвинт, і черв'ячного колеса, що є різновидом косозубого колеса (рис.2.6.1.).

- •2.7. Редуктори та приводи технологічних машин.

- •2.8. Фрикційні передачі

- •Для прикладу розглянемо фрикційнупередачуз циліндричними гладкими колесами.

- •2.9. Пасові передачі.

- •2.10. Ланцюгові передачі Конструкція та принцип дії ланцюгової передачі

- •2.11. Передача гвинт-гайка

- •2.12. Осі та вали

- •2.12.1. Призначення, конструкції та матеріали

- •2.12.2. Критерії працездатності та розрахунку

- •Для розрахунку валів і осей складають розрахункову схему. Вали та осі розглядають як балки на шарнірних опорах із прольотом, рівним відстані між підшипниками.

- •2.13. Підшипники

- •2.13.1. Підшипники ковзання – область застосування, класифікація, конструкції та матеріали

- •2.13.2. Підшипники кочення Загальні відомості. Підшипник кочення (рис.2.13.2) складається з двох кілець: зовнішнього 1 і внутрішнього 2, тіл кочення 3 і сепаратора 4, який роз’єднує тіла кочення.

- •Класифікація і конструкції підшипників кочення

- •2.14. Муфти

- •2.14.1. Глухі муфти

- •2.14.2. Рухомі (компенсуючі) муфти

- •2.14.3. Зчіпні муфти

- •2.14.4. Самокеровані муфти

- •2.15. З’єднання деталей машин

- •2.15.1. Нероз’ємні з’єднання

- •2.15.2. Роз’ємні з’єднання

- •Контрольні питання

- •Ckлад самостійної роботи студентів та модульного контролю при вивченні другого модуля дисципліни „прикладна механіка”

- •1. Поточний контроль - 70 балів:

- •Рекомендована література

2.15.2. Роз’ємні з’єднання

Різьбові з’єднання.

Різьбові з'єднання і є найбільш поширеним видом роз‘ємних з'єднань.

Основні переваги різьбових з'єднань:

універсальність;

висока надійність;

зручність розбирання і зборки;

відносно мала вартість різьбових деталей.

Основні недоліки різьбових з'єднань:

наявність значної кількості концентраторів напружень на поверхні різьбових деталей;

нетехнологічність (складність обробки) деяких спеціальних конструкцій різьбових деталей.

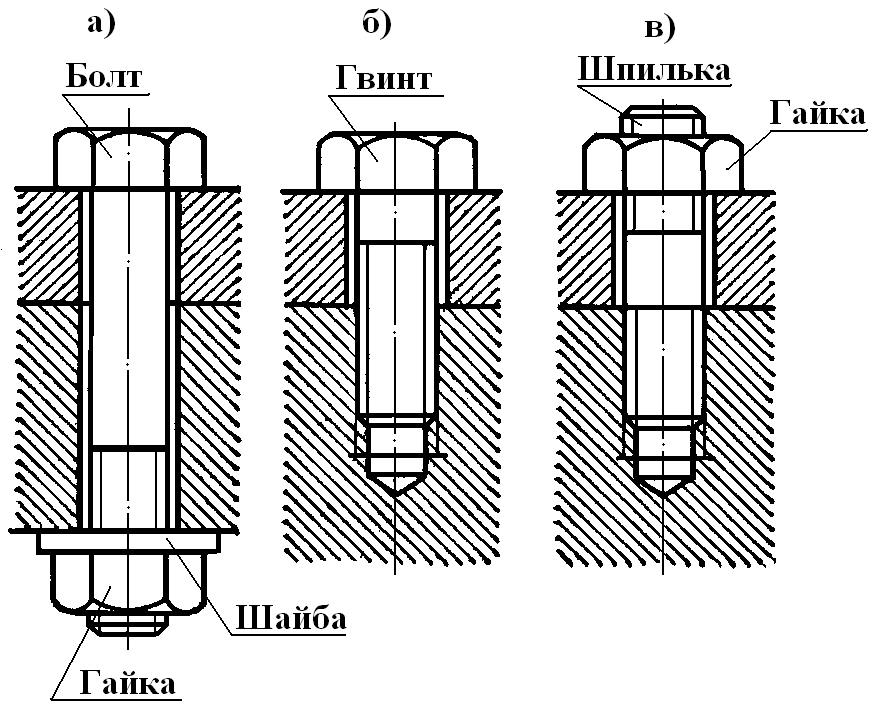

Основні кріпильні деталі різьбових з'єднань (рис. 2.15.13) – болти (а), гвинти (б), шпильки (в) і гайки (г).

Рис. 2.15.13. Види кріпильних деталей різьбових з‘єднань

Обов’язковим елементом кріпильних деталей є різь (різьба).

Види різей.

За профілем поперечного перетину існують такі види різі:

трикутна (рис. 2.15.14, а);

трапецеїдальна (рис. 2.15.14, б);

упорна (рис. 2.15.14, в);

прямокутна (рис. 2.15.14, г);

кругла (рис. 2.15.14, д).

Рис. 2.15.14. Види різей

Р ізь,

нарізана на зовнішній поверхні стержня,

називаєтьсязовнішньою,

нарізана на внутрішній поверхні отвору

– внутрішньою.

У залежності від форми стержня або

отвору, на яких нарізана різь, розрізняють

різі циліндричні

і конічні.

За напрямком гвинтової лінії розрізняють

праву

і ліву

різі. У правої різі гвинтова лінія йде

з лівого

боку направо і нагору, у лівої – з правого

боку наліво і нагору. Найбільш поширена

права різь.

ізь,

нарізана на зовнішній поверхні стержня,

називаєтьсязовнішньою,

нарізана на внутрішній поверхні отвору

– внутрішньою.

У залежності від форми стержня або

отвору, на яких нарізана різь, розрізняють

різі циліндричні

і конічні.

За напрямком гвинтової лінії розрізняють

праву

і ліву

різі. У правої різі гвинтова лінія йде

з лівого

боку направо і нагору, у лівої – з правого

боку наліво і нагору. Найбільш поширена

права різь.

В залежності від кількості ниток різі із яких вона утворена, розрізняють однозахідну, двозахідну різі тощо. У різьбових з'єднаннях застосовують переважно однозахідні різі як більш надійні щодо

Рис. 2.15.15. Геометричні самовідгвинчування.

параметри різі

Геометричні

параметри різі (рис. 2.15.15.):

d

–

зовнішній діаметр; d1

– внутрішній діаметр; d2 –

середній діаметр; h

– робоча висота профілю; р

– крок (відстань між однойменними

сторонами сусідніх профілів, вимірювана

в напрямку осі різьби); р1

– хід (відносне переміщення гайки за

один оберт). Для

однозахідної різьби р1=р;

для багатозахідної р1=пр,

де п

– число заходів різі;

– кут профілю;

– кут підйому. Для багатозахідних різьб

![]() .

Всі геометричні параметри різьб і

допуски на їхні розміри стандартизовані.

.

Всі геометричні параметри різьб і

допуски на їхні розміри стандартизовані.

Класифікація різьбових з‘єднань.

В залежності від характеру навантаження і способу зборки деталей різьбові з'єднання підрозділяються на напружені і ненапружені.

Різьбове з'єднання буде ненапруженим, якщо напруження в матеріалі різьбових деталей виникають тільки під дією навантаження. У тих випадках, коли напруження в деталях виникають до навантаження, з'єднання буде напруженим. Ці напруження обумовлюються попередньою затяжкою з'єднання (наприклад, кріплення кришки редуктора).

В залежності від призначення розрізняють з'єднання міцні (вантажний гвинт домкрата) і міцнощільні (кріплення кришки посудини, що знаходиться під тиском, до корпусу).

В залежності від виду кріпильних деталей розрізняють з'єднання болтові, гвинтові і шпилькові (рис. 2.15.16).

Рис. 2.15.16. Види різьбових з’єднань: а) болтове; б) гвинтове; в) шпилькове.

Болтові з’єднання застосовуються для скріплення деталей відносно невеликої товщини, а також для скріплення деталей із матеріалів, що не забезпечують надійність нарізаної в них різі (деталей з крихких матеріалів, наприклад з чавуну). Гвинтові з’єднання застосовуються коли одна з деталей відносно більшої товщини і в ній може бути нарізана внутрішня різь, а також за відсутності місця для розміщення гайок та для зменшення маси і габаритів з’єднання зскріплення деталей. Шпилькові з’єднання застосовують замість гвинтових у випадках коли матеріал деталі з нарізаним отвором не забезпечує потрібної довговічності різі за частих розбирань та збирань з’єднання.

Розрахунок різьбових з‘єднань

Б олти

і гвинти виходять з ладу як правило

через розрив стержня по різі, руйнування

або ушкодження різі, руйнування головки.

Розрахунки стандартних болтів виконують

за одним основним критерієм працездатності

– міцності нарізаної частини стержня.

олти

і гвинти виходять з ладу як правило

через розрив стержня по різі, руйнування

або ушкодження різі, руйнування головки.

Розрахунки стандартних болтів виконують

за одним основним критерієм працездатності

– міцності нарізаної частини стержня.

Для прикладу розглянемо характерний випадок статичного навантаження з‘єднання осьовою розтягуючою силою. Затяжка з‘єднання відсутня. Характерним прикладом такого навантаження може служити різьбовий кінець вантажного гака (рис.2.15.17). Стержень працює на розтяг. Рівняння міцності:

![]() ,

,

Рис.2.15.17. Кріплення вантажного гака.

де p– розрахункове напруження розтягу в поперечному перетині нарізаної частини стержня; F – сила, що розтягує стержень; d1 – внутрішній діаметр різьби; p – допустиме напруження на розтяг матеріалу стержня.

Звідси отримаємо:

![]() .

.

Клемові з'єднання застосовуються для закріплення різних деталей на валах при необхідності подальших перестановок і регулювань.

По конструкції розрізняють два основних типи клемових з'єднань: а) зі ступицею (маточиною), що має проріз (рис.2.15.18); б) з роз‘ємною ступицею (рис. 2.15.18).

Рис.2.15.18.

Клемове з‘єднання

(ступиця деталі має прорізь)

Переваги клемових з'єднань:

простота монтажу, самозапо-бігання від перевантаження;

можливість перестановки і регулювання взаємного розташування деталей.

Вал не послабляється шпонковою канавкою.

Недоліком клемових з‘єднаньє ненадійність передачі навантаження силами тертя і дисбаланс насаджених на вал деталей. Тому клемові з'єднання не застосовуються для передачі великих навантажень та при великих швидкостях обертання.

Рис.2.15.19. Клемове з‘єднання (ступиця деталі роз‘ємна)

Клинові з‘єднання.

Клиновими називають роз‘ємні з'єднання, здійснювані за допомогою клина. За призначеннямрозрізняють клинові з'єднання: силові (служать для міцного з'єднання деталей машин) і установочні (призначені для регулювання й установки деталей у потрібному положенні). Прикладом міцного клинового з'єднання служить з'єднання за допомогою клина 2 штока 1 із стержнем 3 (рис.2.15.20).

Рис.2.15.20.

Ненапружене клинове з‘єднання

Рис.2.15.21.

Напружене клинове з‘єднання.

Клиниподіляють наодноскосі, двоскосі і безскосі (безскосий клин називають чекою). У силових клинових з'єднаннях застосовують односкосі клини, якіустановлюють на місце забиванням. Кріпильні клини зазвичайвиготовляютьзі сталей марокСт.4, Ст.5, сталь 35, сталь 40, сталь 45.

Переваги клинових з'єднань:

простота конструкції;

зручність і простота збиранняі розбирання;

забезпечення центрування з‘єднуваних деталей;

можливість передавати великі навантаження.

Недоліки клинових з‘єднань:

нетехнологічність конструкції (складність обробки деталей з‘єднання);

ослаблення з'єднуваних деталей прорізами для установки клина;

необхідність застосування пристроїв, що стопорять клин.

Штифтові з‘єднання.

Штифти призначаються для точного взаємного фіксування деталей (кришки відносно корпуса редуктора, рис.2.15.21,а) і для передачі невеликих навантажень (кріплення зубчастого колеса на валі, рис.2.15.21,б). По конструкції штифти бувають конічні (рис.2.15.22,а) і циліндричні (рис.2.15.22,б), гладкі і просічні (рис.2.15.22,в).

Рис.2.15.21. Види штифтових з‘єднань

Рис.2.15.22. Види штифтів

Штифти виготовляють із сталейСт.4, Ст.5,сталь 35,сталь 40,сталь 45. Просічні штифти рекомендується виготовляти з пружинної сталі (сталь 65Г).

Діаметр установочних штифтів приймають конструктивно.Діаметр кріпильного штифта визначають із розрахунку штифта на зріз.Задії на штифт силиF, перпендикулярної до його осі, умова міцності на зріз приzплощинах зрізу:

,

звідки

діаметр штифта

,

звідки

діаметр штифта

![]() ,

,

де [з]– допустиме напруження на зріз матеріалу штифта.

Шпонкові з‘єднання.

Шпонкові з'єднання служать для закріплення на осях і валах деталей, що обертаються. Вони одержали широке поширення завдяки простоті і надійності конструкції, зручності збиранняі розбирання вузла, низькій вартості.

Взалежності від характеру навантаження шпонкові з'єднання поділяють на напружені і ненапружені.

Напружені шпонкові з‘єднання.

Напружені шпонкові з‘єднання утворюються за допомогою клинових шпонок, які за способом розташування на валах діляться на врізні, на лисці, фрикційні і тангенціальні.

Врізні шпонки(рис.2.15.23). Робочими є широкі грані шпонки. Передача крутного моменту від вала 1 до ступиці 2 відбувається в основному за рахунок сил тертя, що утворюються в з'єднанні від запресування шпонки 3. Клинові врізні шпонки по конструкції поділяються на клинові без головки (рис. 2.15.23,а) і шпонки клинові з головкою (рис.2.15.23,б).

Рис. 2.15.25.

З‘єднання за допомогою

фрикційної шпонки

Рис.2.15.24.

З‘єднання за допомогою

клинової шпонки на лисці

Шпонки на лисці(рис.2.15.24). Для шпонки на лисці на валу передбачають плоску площадку, називану лискою. При цьому вал послабляється лискою в меншій мірі, ніж канавкою для врізної шпонки.

Фрикційні шпонки(рис.2.15.25). Вал не має паза, а поверхню шпонки, що стикається з валом, виготовляють циліндричною з радіусом, рівним радіусу вала. Передача крутного моменту здійснюється силами тертя. Фрикційні шпонки дозволяють регулювати положення деталі на валу.

Рис.2.15.26.

З‘єднання за допомогою клинових

тангенціальних шпонок

Тангенціальні шпонки надійні, але з'єднання цими шпонками складне, вони застосовуються переважно у важкому машинобудуванні при великих динамічних навантаженнях.

Ненапружені шпонкові з‘єднання та їх розрахунок.

Ненапружені шпонкові з'єднання є найбільш поширеними і утворюються за допомогою призматичних і сегментних шпонок.

Призматичні шпонки(рис.2.15.27) застосовуються для утворення нерухомих і рухомиих шпонкових з'єднань. У рухомих з'єднаннях шпонки закріплюються на валу (направляючі шпонки) або в ступиці (ковзні шпонки).

Призматичні шпонки працюють боковими гранями. Розрахунок зводиться до вибору перерізу шпонки за стандартом в залежності від діаметру вала та визначенню її довжини з рівнянь міцності. Можливими ушкодженнями призматичної шпонки є зминання бокових граней і зріз.

Рис.2.15.27. З‘єднання деталей за допомогою призматичної шпонки

Умова міцності на зминання:

![]() ,

дезмі[зм]– розрахункове і допустиме напруження

на зминання шпонкового з‘єднання;h– висота шпонки;l– розрахункова

довжина шпонки.

,

дезмі[зм]– розрахункове і допустиме напруження

на зминання шпонкового з‘єднання;h– висота шпонки;l– розрахункова

довжина шпонки.

Якщо

прийняти y=d/2,

то крутний момент, який передається

шпонкою,![]() ,

звідки

,

звідки ![]() .

.

Умова міцності на зріз:

![]() ,

дез

i[з]– відповідно розрахункове і допустиме

напруження на зріз шпонки. Тоді

,

дез

i[з]– відповідно розрахункове і допустиме

напруження на зріз шпонки. Тоді![]() ,

звідки

,

звідки![]() .

.

З отриманих значень довжини шпонки l слід прийняти більше.

Сегментні шпонкипрацюють боковими гранями (рис.2.15.28). Перевага сегментної шпонки – у можливості виготовлення паза за допомогою дискової фрези. Однак глибокий паз значно послаблює вал, тому сегментні шпонки застосовуються при передачі порівняно невеликих навантажень.

Розрахунок сегментних шпонок виконується з тих же передумов, що і призматичних.

Рис.2.15.28.

З‘єднання за допомогою сегментних

шпонок

![]() ,

де

c = t + h - d.

,

де

c = t + h - d.

Умова міцності на зріз шпонки:

![]() .

.

Стандартні шпонки виготовляються зiсталевих прутків вуглецевої або легованої сталі. Якщо деталі з'єднання (вал, ступиця, шпонка) виготовлені з різних матеріалів; то[зм]вибирається по матеріалу, що має найнижчі характеристики міцності. Допустимі напруження зрізу [з]вибираються за матеріалом шпонки.

Недоліки шпонкових з‘єднань:

зниження здатності витримування навантажень, тому що пази, лиски зменшують площу поперечного перерізу і викликають концентрацію напружень;

ускладнена точна (концентрична) посадка деталей;

неможливість передачі однією шпонкою значних крутних моментів.

Шлицьові (зубчасті) з‘єднання

Шлицьові з'єднання утворюються виступами (шлицями або зубами) на валу,яківходять у западини відповідної форми в ступиці.

Шлицьові з'єднання буваютьнерухомі -для нерухомого з'єднання ступиці і вала ірухомі -для забезпечення осьового переміщення ступиці вздовж валу.За формою профілюрозрізняють три основних типи шлицьових з'єднань: прямокутні (прямобічні), евольвентні і трикутні.

Прямокутні шлицьові з‘єднання(рис.2.15.29,а) застосовуються в рухомих і нерухомих з'єднаннях. Ці з'єднання виконуються з центруванням по бічних сторонах шлиців (розмірb), по зовнішньомуD і внутрішньомуd діаметрах. На рис. рис.2.15.29,а показане шлицьове з'єднання з центруванням по внутрішньому діаметру. Розміри прямокутних шлицьових з'єднань стандартизовані.

Рис.2.15.29. Типи шлицьових з‘єднань:

а – прямокутне (прямобічне); б – евольвентне; в – трикутне

Евольвентні шлицьові з'єднання(рис.2.15.29,б) застосовуються в рухомих і нерухомих з'єднаннях. Вони виконуються з центруванням по бічних сторонах або, рідше, по зовнішньому діаметру. Основні розміри евольвентних з'єднань стандартизовані.

Трикутні шлицьові з'єднання(рис.2.15.29,в) застосовуються в нерухомих з'єднаннях для передачі невеликихобертовихмоментів,при застосуванні тонкостінних втулок або при обмежених габаритах по діаметру. Центрування цього з'єднання здійснюється тільки по бічних сторонах шлиців.

Крім циліндричних застосовуються також конічні шлицьові трикутні з'єднання.

Число і розміри поперечного перерізу шлиців приймають застандартому залежності від діаметра вала. Довжина шлиців визначається довжиною ступиць, а якщо ступиця рухома– то ходом її переміщення. Розрахунок шлицьових з'єднань роблять як перевірочний. Шлицьові з'єднання розраховують на зминання:

![]() ,

,

де зм– розрахункове напруження зминання на робочих поверхнях шлиців;Т –обертовиймомент, що передається;dc – середній діаметр шлицьового з‘єднання;z – число шлиців;h – висота поверхні шлиців;l – довжина поверхні контакту шлиців, яка приймається рівною довжині ступиці;– коефіцієнт, що враховує нерівномірність розподілу навантаження між шлицями (=0,7…0,8);[зм]– допустиме напруження зминання робочих поверхонь шлиців.

У порівнянні зі шпонковими шлицьові з'єднання мають наступніпереваги:

більш висока міцність при перемінних і ударних навантаженнях;

більша поверхня контакту шлиців, що забезпечує можливість передачі більших зусиль;

краще центрування з‘єднуваних деталей і краще напрямлення при переміщенні уздовж вала.

Недоліки шлицьових з‘єднань:

концентрація напружень у кутах пазів та біля основи шлиців;

нерівномірність розподілу навантаження між шлицями;

необхідність застосування спеціального обладнання для виготовлення шлицьових валів і втулок.

Безшпонкові з‘єднання.

Безшпонкове з‘єднання ступиці та валу може бути виконане:

у вигляді з‘єднання з гарантованим натягом;

профільним;

за допомогою фрикційних затискних кілець.

Рис.2.15.30. Профільне з‘єднання деталей

У профільних з‘єднаннях (рис.2.15.30) контакт спряжених деталей відбувається по некруглій поверхні. Форма перерізу поверхні посадки деталей може бути різною: трикутною, квадратною, круглою з лисками, овальною тощо.

Рис.2.15.31.

З‘єднання за допомогою фрикційних

затискних кілець

Розрахунок на міцність профільних з‘єднань зводиться до перевірки робочих поверхонь на зминання.

Приведемо опис з‘єднання за допомогою фрикційних затискних кілець (рис.2.15.31). При осьовому натисненні гайкою 2 внутрішнє кільце 4 стискається, а діаметр зовнішнього кільця 3 збільшується. Великий радіальний тиск, який створюється пружними кільцями, викликає значні сили тертя на поверхнях контакту, що забезпечує передачу обертового моменту від валу 1 на ступицю 5. Кільця виготовляють із спеціальної сталі і піддають термічній обробці.