- •Міністерство освіти і науки україни

- •Мoдуль2. Деталі машин

- •2.1. Взаємозамінність деталей машин

- •Системою отвору називають сукупність посадок, в яких різні натяги і зазори отримують шляхом зміни граничних відхилень розмірів валів, а розміри отворів однакові для всіх посадок.

- •2.2. Шорсткість поверхні деталей

- •2.3. Класифікація деталей машин

- •Загальні відомості про передачі.

- •2.5. Зубчасті передачі.

- •Класифікація зубчастих передач.

- •2.6. Черв'ячні передачі.

- •Черв'ячна передача складається з черв'яка, що представляє собою гвинт, і черв'ячного колеса, що є різновидом косозубого колеса (рис.2.6.1.).

- •2.7. Редуктори та приводи технологічних машин.

- •2.8. Фрикційні передачі

- •Для прикладу розглянемо фрикційнупередачуз циліндричними гладкими колесами.

- •2.9. Пасові передачі.

- •2.10. Ланцюгові передачі Конструкція та принцип дії ланцюгової передачі

- •2.11. Передача гвинт-гайка

- •2.12. Осі та вали

- •2.12.1. Призначення, конструкції та матеріали

- •2.12.2. Критерії працездатності та розрахунку

- •Для розрахунку валів і осей складають розрахункову схему. Вали та осі розглядають як балки на шарнірних опорах із прольотом, рівним відстані між підшипниками.

- •2.13. Підшипники

- •2.13.1. Підшипники ковзання – область застосування, класифікація, конструкції та матеріали

- •2.13.2. Підшипники кочення Загальні відомості. Підшипник кочення (рис.2.13.2) складається з двох кілець: зовнішнього 1 і внутрішнього 2, тіл кочення 3 і сепаратора 4, який роз’єднує тіла кочення.

- •Класифікація і конструкції підшипників кочення

- •2.14. Муфти

- •2.14.1. Глухі муфти

- •2.14.2. Рухомі (компенсуючі) муфти

- •2.14.3. Зчіпні муфти

- •2.14.4. Самокеровані муфти

- •2.15. З’єднання деталей машин

- •2.15.1. Нероз’ємні з’єднання

- •2.15.2. Роз’ємні з’єднання

- •Контрольні питання

- •Ckлад самостійної роботи студентів та модульного контролю при вивченні другого модуля дисципліни „прикладна механіка”

- •1. Поточний контроль - 70 балів:

- •Рекомендована література

2.12.2. Критерії працездатності та розрахунку

Основні критерії працездатності валів і осей – міцність і жорсткість. Необхідні розміри валів і осей визначають у два етапи. Перший етап – попередній розрахунок на статичну міцність: основні розміри визначають при знижених значеннях допустимих напружень; на підставі отриманих розмірів розробляють конструкцію вала. Другий етап – перевірочний розрахунок на опір утоми, тому що при обертанні валів і осей навіть постійні за напрямком і величиною сили викликають змінні напруження. Визначають дійсні напруження, що виникають у матеріалі валів і осей із врахуванням прийнятих при конструюванні розмірів деталей, співставляють ці напруження з допустимими і при необхідності вносять корективи з метою приведення фактичних запасів міцності до допустимих.

Причиною виходу з ладу деяких швидкохідних валів можуть бути коливання. Тому їх розраховують додатково на коливання.

Для розрахунку валів і осей складають розрахункову схему. Вали та осі розглядають як балки на шарнірних опорах із прольотом, рівним відстані між підшипниками.

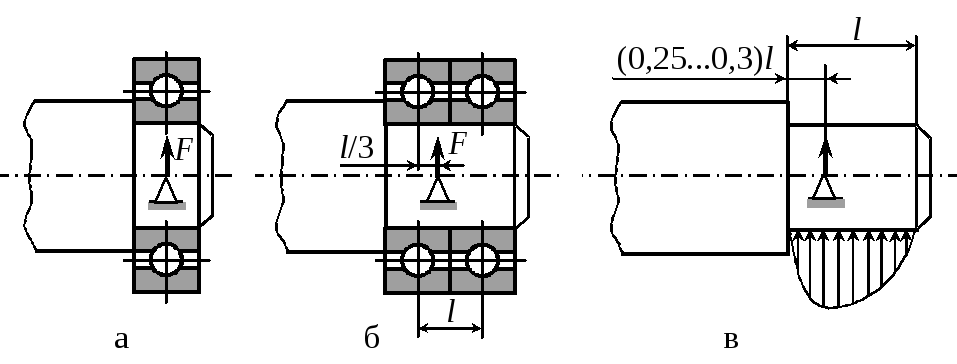

При невеликій довжині підшипників ковзання опорні реакції приймають прикладеними посередині їхньої довжини (рис.2.12.6,а), при широких несамовстановлювальних підшипниках ковзання – на відстані 0,25...0,3 довжини підшипника (рис.2.12.6,б), але не більше половини його діаметра, від кромки з боку навантаженого прольоту. Для нерухомих осей кожна окрема опора приймається як защемлення або як шарнір, у залежності від конструкції опори (рис.2.12.6,в).

Рис. 2.12.6. Опори валів

Величину і напрямок зовнішніх сил і моментів, що діють на вали, визначають у залежності від типу та конструкції передач. За розрахункове приймають найбільше навантаження, що виникає при експлуатації з урахуванням динамічних впливів. Зазвичай приймають, що деталі передають валам і осям сили та моменти посередині своєї ширини.

2.13. Підшипники

Підшипники служать опорами для валів та осей. Вони забезпечують можливість обертання вала, сприймають радіальні й осьові навантаження, що діють на вал, і передають їх на корпус машини.

За видом тертя підшипники поділяють на підшипники ковзання і підшипники кочення. У підшипниках ковзання опорна ділянка вала або осі ковзає по робочій поверхні підшипника. У підшипниках кочення за рахунок установки тіл кочення тертя ковзання заміняється тертям кочення.

2.13.1. Підшипники ковзання – область застосування, класифікація, конструкції та матеріали

Області застосування підшипників ковзання:

1) для особливо швидкохідних валів (до десятків тисяч обертів у хвилину, коли довговічність підшипників кочення мала);

2) в особливо точних машинах;

3) для важконавантажених валів великого діаметра (коли підшипники кочення серійно не виготовляються);

4) для колінчастих валів, коли за умовами зборки підшипник повинен бути роз’ємним;

5) у підшипникових вузлах, що піддаються значним поштовхам, ударам та вібраційному навантаженню;

6) у механізмах, що працюють у воді, агресивному середовищі, забрудненому змащенні тощо;

7) у механізмах, що вимагають дуже малих діаметральних розмірів підшипників (наприклад, прилади, годинники тощо);

8) у допоміжних тихохідних невідповідальних механізмах.

B залежності від напрямку діючого навантаження розрізняють підшипники: радіальні – сприймають радіальне навантаження; упорні (підп’ятники) – сприймають осьове навантаження; радіально-упорні – сприймають одночасно радіальне й осьове навантаження.

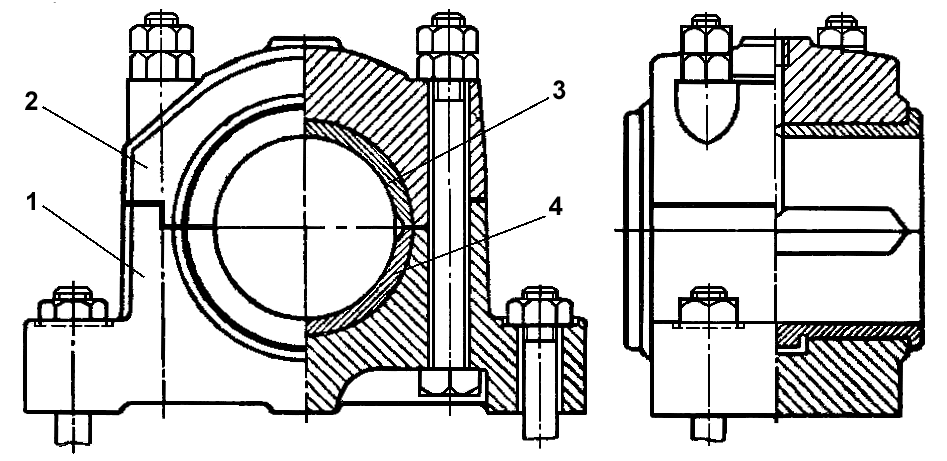

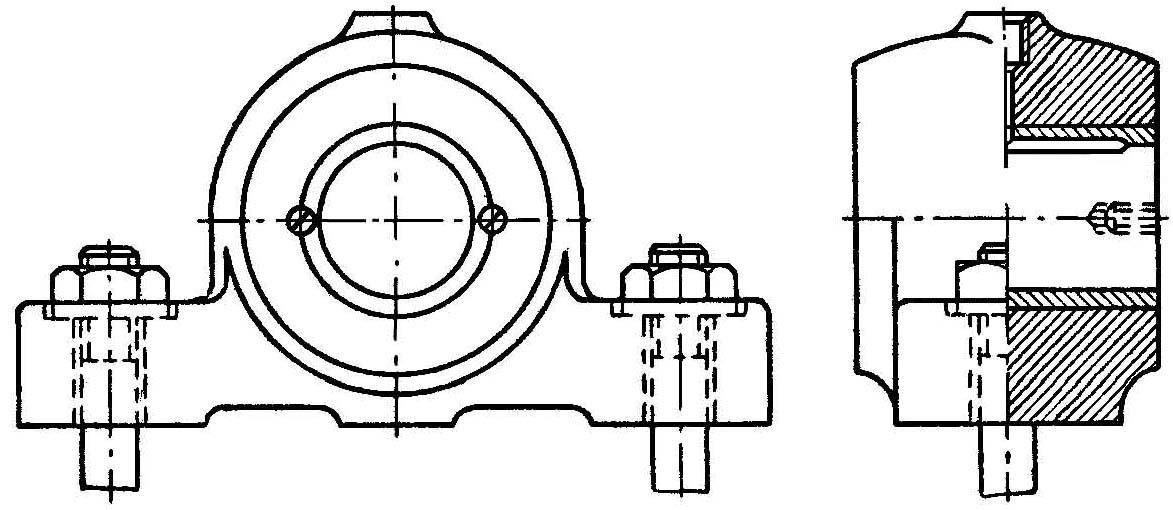

Підшипник ковзання складається з корпуса, вкладишів, що підтримують вал, а також змащувальних і захисних пристроїв. За конструктивним виконанням підшипники бувають роз’ємні і нероз’ємні (рис.2.13.1). Основне застосування в машинобудуванні одержали роз’ємні підшипники (рис.2.13.1, а). Корпус роз’ємного підшипника складається з двох частин: основи 1 і кришки 2, що прикріплюється до основи болтами або шпильками. У роз’ємному підшипнику, як правило, два вкладиші 3 і 4. Іноді застосовують багатовкладишні підшипники. Роз’ємні корпуси полегшують монтаж осей і валів, допускають регулювання зазорів зближенням кришки і корпуса.

Нероз’ємний підшипник (рис. 2.13.1, б) більш простий у виготовленні і жорсткіший. Недоліки нероз’ємних підшипників: незручність монтажу і демонтажу, неможливість усунення зазорів після зносу. Нероз’ємні підшипники виготовляються з вкладишами і без них.

а б

б

Рис. 2.13.1.Конструкції підшипників ковзання

Найбільш відповідальною деталлю підшипника ковзання, яка безпосередньо сприймає навантаження, є вкладиш. Матеріал вкладиша повинен, добре опиратися зносу, бути пластичним. Коефіцієнт тертя пари цапфа-вкладиш повинен бути мінімальним.

Вкладиші виготовляють з таких матеріалів: сірого чавуну (застосовуються при малих навантаженнях і швидкостях); бронзи (мають високі антифрикційні властивості і використовуються при великих швидкостях і тисках); латуні (застосовуються при великих навантаженнях, але невеликих швидкостях); бабіту (за антифрикційними властивостями перевершують інші матеріали, але за міцністю поступаються чавуну та бронзі), а також з металокерамічних матеріалів: графіту, пластмас, деревини, гуми тощо.

Недоліки підшипників ковзання: порівняно великі втрати на тертя; значні габарити в осьовому напрямку; порівняльна складність конструкції і високі вимоги до змащення підшипників; застосування дорогих антифрикційних матеріалів.