- •Тема 12. Зубообрабатывающие станки [1 ]

- •12.1. Общие сведения. Основные методы обработки. Классификация и выбор основных

- •12.2. Станки для обработки цилиндрических и червячных зубчатых колес. Конструкции и особенности проектирования

- •12.3. Станки для обработки гипоидных и конических зубчатых колес. Конструкции

- •12.4. 1Ш1ицефрезерные станки. Конструкции

- •12.5. Зубозакругляющие станки и станки для снятия фасок и заусенцев. Конструкции

- •12.6. Многоцелевые зубообрабатывающие станки. Конструкции

12.3. Станки для обработки гипоидных и конических зубчатых колес. Конструкции

Зуборезные станки для обработки гипоидных и конических колес работают торцовыми зуборезными головками с резцами, имеющими прямолинейные режущие кромки при периодическом или при непрерывном делении.

В первом случае обрабатываются зубчатые колеса с круговой линией зубьев. Во втором случае линия зуба очерчивается в продольном направлении по циклическим кривым.

При изготовлении конических колес основным является метод обкатки. При этом методе профиль зуба обрабатываемого колеса образуется как огибающая инструментальной поверхности производящего колеса, которая на станке воспроизводится прямолинейными режущими кромками зуборезной головки. При методе обкатки вращение производящего колеса (люльки) и обрабатываемой заготовки строго согласованы (рис. 12.8). Зуборезные станки для обработки гипоидных и конических колес с круговыми зубьями разделяются на универсальные и специализированные. На универсальных станках можно проводить черновую и чистовую обработку обоих элементов пары, т.е. колеса и шестерни. Эти станки рекомендуются для единичного, мелкосерийного и серийного производств.

Специализированные станки для нарезания гипоидных и конических колес с круговыми зубьями выполняют какую-либо одну операцию для ограниченного диапазона параметров зубчатых колес.

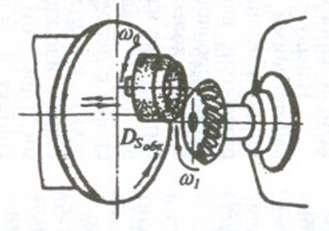

Рис. 12.8. Схема обработки конического зубчатого колеса метолом обкатки:

Л - вращение зуборезной головки вокруг своей оси; Б - вращение произвольного колеса;

В - вращение обрабатываемой заготовки, согласованное с вращением люльки

Специализированные станки характеризуются высокой производительностью по сравнению с универсальными и применяются в крупносерийном и массовом производствах.

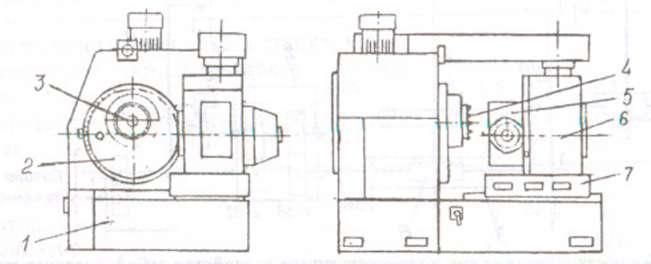

На рис. 12.9 показана традиционная компоновка универсального зуборезного станка, который состоит из станины I, обкатной люльки 2, несущей инструментальный шпиндель 3 для крепления зуборезной головки 4, стола 7, бабки изделия 6 и шпиндельной (гипоидной) головки 5.

На рис. 12.10 показана структурная кинематическая схема зуборезного станка. Привод вращения зуборезной головки осуществляется электродвигателем Ml. Вращение обкатной люльки 1 связано через кинематическую цепь с вращением шпинделя изделия 2, на котором закреплено обрабатываемое зубчатое колесо. Требуемое для обкатки зубьев передаточное отношение возвратно-вращательных движений обрабатываемого зубчатого колеса и люльки обеспечивается подбором сменных зубчатых колес гитары обкатки 6. Во время холостого хода через дифференциал 4 шпинделю бабки изделия 2 сообщается дополнительное вращение, с помощью которого осуществляется поворот шпинделя на один угловой шаг зубьев. Получение при этом требуемого числа зубьев колеса обеспечивается подбором сменных зубчатых колес гитары деления 3. Электродвигатель М2 осуществляет привод кинематической цепи станка и ее реверсирование через коробку скоростей 5.

Рис. 12.9. Компоновка зуборезного станка для нарезания гипоидных и конических колес с круговыми зубьями

Рис. 12.10. Структурная кинематическая схема зуборезного станка для обработки гипоидных и конических зубчатых колес

В начале цикла обработки зуба обкатная люлька и зуборезная головка занимают исходное положение и резцы, находясь под заготовкой, не' касаются ее. В начале цикла обкатки заготовка быстро перемещается в направлении инструмента на полную высоту зуба и начинается рабочий ход обработки зуба, т.е. согласованный равномерный угловой поворот обкатной люльки и шпинделя изделия с закрепленной заготовкой. При этом происходит обработка впадины зуба по выпуклой и вогнутой сторонам зуба.

Угол поворота обкатной люльки, в течение которого происходит обработка зуба, называется углом обкатки. После того, как зуб полностью обработается, люлька дополнительно поворачивается еще на 3-6° для перебега и только после этого обрабатываемая заготовка отводится от инструмента на величину, несколько большую полной внешней высоты зуба. При этом рабочий ход заканчивается и начинается холостой ход, при котором обкатная люлька возвращается в исходное положение, причем за время холостого (обратного) хода люльки заготовка поворачивается так, чтобы к моменту начала следующего цикла обрабатывался бы другой зуб. В конце холостого хода (обратного) при возвращении обкатной люльки в исходное положение вращение ее реверсируется и начинается следующий цикл.

На универсальных зуборезных станках обработка зубчатого колеса может проводиться способом врезания. При этом инструмент в течение всего рабочего хода постепенно врезается в заготовку, формируя полную высоту зуба. После того, как рабочий ход закончен, заготовка быстро отводится от инструмента на величину, несколько большую полной внешней высоты зуба, и начинается следующий цикл. При обработке зубчатых колес способом врезания обкатная люлька в некоторых типах станков неподвижна, а в других типах станков совершает небольшое покачивание на 2 - 5°.

Чистовая обработка колеса и шестерни проводится способом обкатки. Черновая обработка зубчатых колес с углом начального конуса до 50° осуществляется способом обкатки, а при угле начального конуса свыше 50° и более - способом врезания, так как в противном случае необходим очень большой угол обкатки и процесс резания проходит очень тяжело.

В целях повышения производительности и для уменьшения угла обкатки при профилировании зуба при обработке колеса на станках предусматривается специальный механизм, который обеспечивает одновременное сочетание способа обкатки и способа врезания, т.е. комбинированный способ обработки.

Обкатная люлька смонтирована на роликовом подшипнике в гнезде станины и совершает во время работы качательное движение, причем движение против часовой стрелки при наблюдении со стороны инструмента является рабочим, а обратное - холостым. Холостое движение люльки осуществляется ускоренно по сравнению с рабочим.

Зуборезная головка закрепляется на инструментальном шпинделе, который монтируется в обкатной люльке. Обкатная люлька имеет механизм, который обеспечивает радиальную установку положения центра зуборезной головки относительно оси люльки (производящего колеса). Этот механизм выполнен в виде эксцентрикового барабана или салазок.

Для обработки конкретного конического зубчатого колоса радиальная установка U зависит от среднего конусного расстояния зубчатого колеса R, угла наклона линии зуба р и диаметра (радиуса) принимаемой для обработки зуборезной головки cJq (/"о). Между этими параметрами существует следующая зависимость

![]()

В связи с тем, что для каждой модели станка наибольшая радиальная установка определяется технической характеристикой, возможность обработки конических зубчатых колес в основном зависит от угла наклона линии зуба р„ и среднего конусного расстояния зубчатого колеса R, а не от наибольшего номинального диаметра обрабатываемого зубчатого колеса.

Наибольшее значение радиальной установки является важнейшей технической характеристикой станках Размеры обрабатываемых зубчатых колес находятся в зависимости от наибольшего значения радиальной установки.

Обкатная люлька универсальных станков бывает двух вариантов: с не наклоняемым и с наклоняемым инструментальным шпинделем. На станках с наклоняемым инструментальным шпинделем возможности установки радиальной зуборезной головки ограничены. С этой точки зрения такие станки имеют более узкие технологические возможности, но на станках такого типа можно обеспечить качественное зацепление одновременно на выпуклой и вогнутой сторонах зуба и получать более качественное зацепление по длине. зоны контакта зубьев при обработке двухсторонними зуборезными головками.

Таким образом, технологические возможности станков с наклоняемым инструментальным шпинделем значительно больше, чем станков с не наклоняемым шпинделем. Однако станки такого типа более сложны в наладке.

Некоторые зуборезные станки снабжают механизмом модификации обкатки с целью расширения технологических возможностей станка и для получения более высокого качества зацепления обрабатываемых зубчатых колес.

Зуборезные станки для обработки высококачественных мелкомодульных гипоидных и конических колес двойным двухсторонним методом имеют винтовой механизм. Этот механизм сообщает согласованное поступательное движение обрабатываемому зубчатому колесу во время рабочего хода.

Наибольший угол установки бабки изделия при обработке колес, без опасности возникновения вторичного резания при работе способом врезания, равняется 85°. На универсальных станках можно обрабатывать плоское коническое колесо с углом начального конуса 90°, однако для того, чтобы исключить вторичное резание, необходимо обработку проводить с наклоном инструментального шпинделя.

Для обработки конических колос с круговыми зубьями применяются зуборезные головки диаметром 20 - 1000 мм с наибольшим диаметром обработки гипоидных и конических колес о круговыми зубьями до 1600 мм. Зуборезные головки могут быть цельными, применяются для обработки мелкомодульных 'колес, или сборными, а по типам односторонними, двухсторонними и трехсторонними.

Обработка гипоидных и конических колес с круговыми зубьями в зависимости от применяемых зуборезных головок, от номенклатуры инструмента, от требований, предъявляемых к зубчатым колесам, и от типа производства осуществляется различными методами: простым односторонним, поворотным односторонним, простым двухсторонним и двойным двухсторонним.

Современное развитие вычислительной техники оказывает влияние и на совершенствование конструкции зуборезных станков для обработки гипоидных и конических колес с круговыми зубьями.

Первым этапом внедрения компьютеризации в процессе производства конических колес с круговыми зубьями был расчет на ЭВМ наладочных установок зуборезного станка и выбор требуемых параметров зуборезных головок для нарезания зубчатых колес с заданными качественными показателями. Рассчитанные наладочные установки на ЭВМ устанавливаются вручную на станке.

Второй этап компьютеризации зуборезных станков - это уже применение систем числового программного управления с целью осуществления электронной кинематической цепи между обкатной люлькой (производящим колесом) и шпинделем бабки изделия вместо механической кинематической цепи. В этом случае устанавливается два двигателя: один на червяк обкатной люльки, а второй на червяк делительного колеса бабки изделия. Электронная связь этих двигателей осуществляет согласованное вращательное движение при рабочем ходе обкатной люльки и обрабатываемой, заготовки, при обратном (холостом) ходе осуществляется деление на следующий зуб. На втором этапе остальные наладочные установки реализуются вручную.

Третий этап применения электронной техники в совершенствовании конструкции зуборезных станков - осуществление непосредственно наладочных установок с помощью систем ЧПУ по результатам расчета на ЭВМ; при этом требуется осуществлять работу ЧПУ по восьми-десяти координатам, при трех-пяти одновременно работающим.

Четвертым этапом компьютеризации производства гипоидных и конических колес может быть контроль боковой поверхности зуба шестерни и колеса на полярно- координатном измерительном приборе с последующим графическим построением отклонения фактической боковой поверхности зуба шестерни и колеса от теоретической для того, чтобы с последующим вторичным расчетом наладочных установок на ЭВМ получить более точное наперед заданное отклонение фактической боковой поверхности зуба от теоретической с учетом термообработки.

Пятым этапом развития зуборезных станков на базе ЭВМ может быть создание гибкой системы проектирования и производства гипоидных и конических колес с включением в нее зуборезных и контрольно-обкатных станков, а также контрольно-измерительных приборов с управлением от общей ЭВМ с большой памятью для того, чтобы накопить статистический материал и вызвать исходные данные для повторения уже выполненного заказа.

Специализированные станки для черновой обработки шестерни имеют специальный механизм двойной обкатки, что позволяет проводить обработку при качании обкатной люльки по часовой и против часовой стрелки; в первом случае обрабатывается одна сторона зуба, а во втором - другая. Это обеспечивает равномерный припуск по длине зуба не более 0,1 мм под чистовую последующую обработку.

Фирма "Глисон" выпускает специализированные станки для чистовой обработки только шестерен с числом зубьев 5 - 25 и углом начального конуса до 25°. На станке применена специальная компоновка, удобная для эксплуатации станка.

Специализированные станки для черновой обработки колес с углом начального конуса 45 - 85° отличаются высокой жесткостью и исключительно короткой кинематической цепью. Черновая обработка колеса без обкатки способом врезания (копирования) на этих станках производится в 2 - 3 раза быстрее, чем на универсальных станках соответствующего размера.

Специализированные станки для чистовой обработки колес с углом начального конуса 50 - 85° работают по методу протягивания. За один оборот зуборезной головки - протяжки обрабатывается одна впадина зуба.

Технические характеристики и описание конструкций некоторых зуборезных станков для обработки гипоидных и конических колес с круговыми зубьями приведены в работах [5, 11, 14].

Зубострогальные станки. Наиболее распространенными станками для обработки прямозубых конических колес являются - зубострогальные. На этих станках зубчатые колеса обрабатываются методом обкатки (см. рис. 12.8). Для зубострогальных станков на обкатной люльке вместо зуборезной головки располагаются зубострогальные резцы с прямолинейной режущей кромкой.

Профиль зуба колеса (шестерни) образуется как огибающая инструментальной поверхности производящего колеса. Эта поверхность на станке воспроизводится режущими кромками зубострогальных резцов, совершающих возвратно-поступательные движения. Этот метод универсален, обеспечивает высокое качество обработки простым и дешевым инструментом. Производительность зубострогальных станков не велика, станки широко применяются в единичном, мелкосерийном и серийном производствах.

Компоновочные и основные конструктивные решения зубострогальных станков такие же, что и у зуборезных для обработки конических колес с круговыми зубьями.

Станки для обработки конических колес с прямыми и круговыми зубьями унифицированы на 70 - 80 % и различаются в основном конструкцией люльки, что связано с применением другого инструмента. В зубострогальных станках отсутствует шпиндельная (гипоидная) головка: она объединена с бабкой изделия (см. рис. 12.9).

Различают два типа зубострогальных станков: резцы работают в разных впадинах (рис. 12.11, а) и в одной впадине (рис. 12.11, б). Первый тип наиболее распространен и конструктивно выполняется просто, хотя условия работы главной режущей кромки и вспомогательной при зубострогании заготовок без предварительного прорезания впадины значительно отличаются, что приводит к низкой точности обработки. При втором типе условия работы зубострогальных станков исключительно благоприятны. Это определяет область применения - обработка мелкомодульных высокоточных прямозубых конических колес (станки мод. 5Т23В).

Установка резцов на резцедержателях должно обеспечивать расположение вершин резцов в плоскости, перпендикулярной к оси люльки и проходящей через вертикальную ось, вокруг которой поворачивается бабка изделия; при этом траектории точек пересечения вершин резцов и боковых режущих кромок должны пересекать ось люльки. Для выполнения этих условий установка резцов проводится в два этапа: по длине и по высоте. Конструкция люльки предусматривает специальные наладочные перемещения для зубострогальных резцов, а также приспособления для регулировки инструмента при его установке.

Зубострогальные станки имеют механизм для образования бочкообразности по длине зуба. Бочкообразность составляет 0,02 - 0,05 мм

Рис. 12.11. Схема нарезания прямозубых конических

колес: а - резцы расположены в разных впадинах и охватывают нарезаемый зуб;

б - резцы расположены в одной впадине

на сторону зуба и зависит от ширины зубчатого венца.

Прямозубые конические колеса модулем до 2 - 4 мм обычно нарезаются методом обкатки из целой заготовки за два прохода. Современные зубострогальные станки снабжают механизмом для автоматического выполнения двух проходов, причем припуск на второй проход выбирают предварительно при настройке механизма. Зубострогание колес с модулем 4 мм и более проводится, как правило, на заготовках с предварительно прорезанными впадинами. Предварительное нрореза- ние впадины проводится, как правило, методом врезания без обкатки специальными черновыми резцами при единичном делении.

Зубострогальные станки, работающие методом обкатки, обеспечивают обработку прямозубых конических колес диаметром до 800 мм и модулем до 16 мм с применением зубострогальных резцов, а крупномодульные прямозубые конические колеса диаметром свыше 800 мм обрабатывают на зубострогальных станках по шаблону (без обкатки), при этом профиль зуба нарезаемого колеса определяется профилем шаблона. Возможна модификация формы зуба по направлению длины (бочкообразность) и по высоте профиля. Универсальные станки имеют простую наладку, дешевый и универсальный инструмент. Станки, работающие по такому принципу, применяют на заводах тяжелого машиностроения для обработки зубчатых колес диаметром свыше 500 - 800 мм и модулем свыше 16 мм.

Технические характеристики и описание конструкций некоторых зубострогальных станков для обработки прямозубых конических колес приведены в работах [5, 11, 14].

Зубофрезерные станки. Для повышения производительности при обработке конических колес с прямыми зубьями в последнее время все большее распространение получает метод зубофрезерования спаренными зуборезными головками (дисковыми фрезами), расположенными в одной впадине. Комплект зуборезных головок состоит из праворежущей (верхней) головки и леворежущей (нижней) головки (рис. 12.12). Боковая инструментальная плоскость производящего колеса воспроизводится прямолинейными режущими кромками вращающегося инструмента. Зуборезные головки при обработке зубчатого колеса не совершают поступательного движения.

Эта группа станков работает подобно зубострогальным станкам методом обкатки, врезания и комбинированным. Фрезерование обычно проводится без предварительного чернового нарезания за один-два прохода в зависимости от модуля зубчатого колеса и требуемой точности.

На зубофрезерных станках бочкообразность зуба по длине достигается за счет при менения фрез с поднутрением на угол 1 - 5° относительно плоскости, перпендикулярной оси вращения. При этом производящая поверхность будет уже не плоскостью, а круговым конусом с углом при вершине 170 - 178°. С увеличением угла поднутрения бочкообразность зуба увеличивается.

Рис. 12.12. Схема обработки прямозубых конических

колес спаренными зуборезными головками

Компоновочные и основные конструктивные решения зубофрезерных станков для обработки конических колес с прямыми зубьями такие же, что и зубострогальных. Зубофрезерные станки на 80 - 85° унифицированы с зубострогальными станками соответствующего типоразмера и отличаются от последних только конструкцией обкатной люльки, что связано с применением инструмента нового типа.

Для зубофрезерования характерно получение вогнутой поверхности дна впадины обрабатываемых колес, что является следствием отсутствия поступательного движения зуборезных головок вдоль прорезаемых впадин. С увеличением ширины обрабатываемого зубчатого венца вогнутость дна впадины возрастает.

Установка спаренных зуборезных головок относительно оси производящего колеса (оси люльки) и центра станка, вокруг которого поворачивается бабка изделия, осуществляется с такой же целью, что и установка по высоте и по профилю зубострогальных резцов. Конструкция люльки предусматривает специальные наладочные перемещения и соответствующие приспособления для регулирования положения инструмента при его установке.

Спаренные зуборезные головки могут быть цельными, применяемыми главным образом для обработки мелкомодульных колес, или сборными. Последние бывают двух типов: со сменными резцовыми дисками и со вставными резцами. Заточка головок проводится по передней поверхности. В сборе после заточки режущие кромки противоположных резцов должны быть прямолинейны, параллельны и лежать в плоскости, проходящей через центр вращения фрезы.

Технические характеристики и описание конструкций некоторых зубофрезерных станков для обработки конических колес с прямыми зубьями приведены в работах [11].

Зубошлифовальные станки. Предназначены для шлифования прямых и спиральных зубьев конических и гипоидных передач, зубьев торцовых муфт с целью устранения возникающих деформаций при термообработке, повышения точности, а также для окончательной обработки зубчатых колес, изготовленных методами пластических деформаций и порошковой металлургии.

Зубошлифование бывает точностным и силовым. Силовое зубошлифование применяется при съемах увеличенных припусков, а также для шлифования заготовок с предварительно изготовленными зубьями методами пластических деформаций и порошковой металлургии. Скорости резания при точностном шлифования 18 - 30 м/с, при силовом 20 - 24 м/с; наибольший припуск, снимаемый за один проход 0,05 - 0,075 мм при точностном и 0,13 мм при силовом шлифовании; время цикла обработки одной впадины 2,0 - 20 с.

В табл. 12.9 приведены наиболее распространенные методы шлифования, типы применяемого инструмента, форма обрабатываемых зубьев и область применения каждого метода.

Компоновочные и основные конструктивные решения зубошлифовальных станков те же, что и в зуборезных и зубофрезерных станках. Отличительной особенностью зубошлифовальных станков является наличие быстроходных инструментальных шпинделей, механизмов правки абразивных кругов, наличие систем очистки и охлаждения СОЖ, устройства отсоса аэрозолей, механизмов разделения припуска и компенсации износа круга и др. Наличие дополнительных систем приводит к увеличению занимаемой площади на 30 - 40 %. В большинстве зубошлифовальных станков для круговых зубьев в момент реверса люльки и деления шлифовальный шпиндель отводится от заготовки в осевом направлении.

В качестве инструмента для зубошлифования конических колес используют дисковые и чашечные шлифовальные круги. Применяют цельные и сегментные чашечные круги. Сегментный круг (рис. 12.13) состоит из металлической планшайбы 4, к которой прижимами 2 и винтами 1 крепятся абразивные сегменты 3. Сегментные круги обеспечивают лучшее охлаждение зоны шлифования и меньшую опасность прижогов. Во всех случаях при зу- бошлифовании применяется обильное охлаждение минеральным маслом.

Правку чашечных шлифовальных кругов проводят рычажными или роликовыми механизмами, конструктивные схемы которых приведены в табл. 12.10.

Рис. 12.13. Сегментный шлифовальный круг

Механизм разделения припуска обеспечивает дополнительный доворот заготовки вокруг ее оси с целью обеспечения необходимого съема припуска при одностороннем шлифовании или с целью более равномерного разделения припуска по обеим сторонам зуба при двухстороннем шлифовании. В зависимости от конструкции станка доворот заготовки осуществляется либо за счет осевого перемещения червяка делительного червячного колеса бабки изделия, либо через дифференциал цепи деления-обкатки.

Наряду с зубошлифовальными станками, работающими традиционными методами единичного деления инструментом простых форм, разработан непрерывный метод шлифования сложнопрофильным инструментом (стальное зубчатое колесо с покрытием на гальванической основе из сверхтвердых абразивных материалов или алмазов) на простом и жестком станке с неподвижными в процессе обработки осями инструмента и заготовки и жестким кинематическим взаимодействием между ними. При этом обеспечивается квазилинейный контакт в зацеплении зубьев инструмента и заготовки при наличии гипоидного смещения между ними. Обработка ведется на станке с полностью электронным управлением ЧПУ лишь при двух вращательных движениях шпинделей с заданным передаточным отношением. По компоновке и конструкции зубо- шлифовальный станок, работающий инструментом в форме зубчатого колеса, аналогичен контрольно-обкатному станку, в котором обе бабки равноценны между собой и имеют независимые приводы, синхронизируемые устройством ЧПУ. Частоты вращения шпинделей могут быть до 16 000 мин-1, что позволяет достигать скоростей резания более 15 м/с. Благодаря высоким частотам вращения и весьма незначительным толщинам единичных резов обработка ведется без СОЖ при полном отсутствии прижогов. Время обработки одной заготовки около 30 с. Это наиболее производительный способ шлифования зубьев любой формы.

Зубошлифовальные станки могут работать в ручном и полуавтоматическом режиме, когда задается число проходов, припуск, снимаемый за проход, количество выхаживаний, правок и т.д.

Зубопротяжные станки. Зубопрогягивание - наиболее производительный метод нарезания зубьев конических колес. Зубопротяжные станки для обработки круговых и прямых зубьев конических колес имеют ряд общих особенностей. В этих станках во время профилирования зубьев заготовка не вращается; инструмент вращается непрерывно, и за каждый его оборот обрабатывается одна впадина заготовки. Быстродействующий механизм деления поворачивает заготовку на один зуб за время, пока через зону резания проходит участок периферии инструмента, свободный от резцов. Кинематическая цепь главного привода имеет устройство натяжения для устранения зазоров. Станки снабжаются механизмами для снятия заусенцев на внешнем дополнительном конусе заготовки. Станки, как и инструмент, специальные, изготовляют для обработки определенных зубчатых колес в массовом производстве, и, как правило, работают в составе автоматических линий. После окончания обработки заготовки цепь главного движения тормозится, исполнительный орган, несущий шпиндель изделия (салазки, барабан), автоматически отводится для смены заготовки, затем возвращается в рабочее положение и зажимается гидравлическими элементами.

Станки для обработки ведомых колес полуобкатных конических и гипоидных передач с круговыми зубьями (с передаточным числом не менее 2,5) работают торцовыми круговыми протяжками с резцами, имеющими прямолинейный боковой профиль; обработанные зубья колеса также получают прямолинейный профиль в нормальном сечении. Зубья ведущих шестерен таких передач профилируются с обкаткой на зуборезных станках, как правило, с наклоном инструментального шпинделя, что позволяет применить конусное производящее колесо, аналогичное парному колесу, обработанному без обкатки.

Одна из компоновок зубопротяжного станка для обработки круговых зубьев конических колес показана на рис. 12.14. Единственное рабочее движение в станке - вращение протяжки 1. Установочные перемещения X, У, Z и поворот В позволяют придать оси протяжки требуемое положение относительно за перемещаться в направлении U и занимать одно из двух возможных положений при нарезании колес с правым или левым направлением зуба.

После обработки всех зубьев салазки инструментальной бабки (на рисунке не видны) и инструментальный шпиндель отводятся от заготовки в осевом направлении R, затем салазки 4 с бабкой изделия отводятся в направлении Q в положение загрузки. Отвод салазок, их последующий подвод в рабочее положение и зажим осуществляются гидравлическими элементами. Благодаря наклонной компоновке станка осевая составляющая силы резания воспринимается жесткой станиной. Наклонное положение шпинделя изделия облегчает автоматическую загрузку-выгрузку заготовок.

Таблица 12.9. Метолы шлифования конических зубчатых колес

|

Метод шлифования |

Эскиз |

Область применения

|

Особенности метода |

|

Обкат одним или двумя шлифовальными кругами с коническим или плоским рабочим профилем

|

1) |

Шлифование прямозубых колес простой или бочкообразной формы в серийном и массовом производствах. Изготовление эталонных зубчатых колес

|

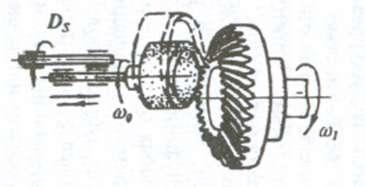

Круги вместе с люлькой совершают движение обката Z)c вокруг оси О б 1С люльки, а заготовка - согласованное с люлькой вращение о>|. Деление периодическое после обработки каждого зуба |

|

Обкат чашечно-цилиндри- ческим шлифовальным кругом с коническим двухсторонним рабочим профилем

|

2) |

Шлифование круговых зубьев обкатных колес в мелкосерийном производстве, а также особо ответственных колес в серийном и массовом производствах

|

Шлифовальный круг вместе с люлькой совершает движение обката Z>c , а заготовка - согласованное с люлькой вращение ©j. Деление периодическое после обработки каждого зуба

|

|

Обкат чашечно-цилиндри- ческим шлифовальным кругом с коническим двухсторонним рабочим профилем круговых зубьев полуобкатных колес

|

3) |

Шлифование больших из пары зубчатых колес полуобкатных передач при передаточном числе пары не менее 3, в условиях массового производства

|

Вращение оси шлифовального круга вокруг эксцентрично расположенной оси, проходящей через центр дуги кругового зуба. Деление единичное периодическое

|

|

Непрерывное шлифование инструментом в форме зубчатого колеса |

4) |

Шлифование закаленных конических колес с любой формой зуба в массовом и крупносерийном производствах

|

Вращение заготовки со i согласовано с вращением инструмента щ

|

Таблица 12.10. Конструктивные схемы и принцип лействия механизмов правки чашечных шлифовальных кругов

|

Схема

|

Принцип действия |

Рекомендации но применению

|

|

1) |

Боковые рычаги 1 и 4 с алмазным инструментом для правки внутренней и наружной поверхности шлифовального круга 5 установлены на общей плите 2 и приводятся в движение реечным механизмом 3. Создание заданной величины искривления профиля круга осуществляется за счет смещения плиты 2 в плоскости. касательной к кругу. Рычаг 7 для правки торцовой поверхности круга установлен на отдельной плите 6 с возможностью поворота как по плоскости торца, так и по профилю вершины круга

|

Используется в станках с ручным управлением

|

|

2) |

Металлический ролик 2 с алмазным покрытием приводится во вращение от электродвигателя I. Правка всех рабочих поверхностей шлифовального круга 3 осуществляется путем перемещения ролика вместе с приводом по координатным осям X и Y от устройства ЧПУ

|

Рис. 12.14. Компоновка зубопротяжного станка

Рис. 12.15. Бабка изделия зубопротяжного станка

На рис. 12.15 представлена бабка изделия с делительным механизмом зубопротяж- ного станка. На быстро вращающемся валу 4 закреплен ведущий ролик 6 мальтийского механизма. Цилиндрический кулачок 5 вращается синхронно с протяжкой и в нужный момент подает вал 4 влево; ролик 6 входит в паз диска 7 мальтийского механизма и поворачивает шпиндель 9 с оправкой 10; на которой установлена заготовка. После поворота шпиндель фиксируется делительным диском 8 и зажимается при подаче масла под давлением в карманы 11, 2 я 3. Заготовка зажата на оправке пружинами 12, после нарезания всех зубьев она разжимается с помощью гидроцилиндра 1.

Зубопротяжные станки для обработки Круговых зубьев обычно работают в одной автоматической линии с черновыми станками, которые обрабатывают впадины без обкатки методом врезания с переменной подачей и имеют сходную с чистовыми зубо- протяжными станками компоновку. Выпускаются также станки, которые могут работать как протягиванием, так и врезанием. На таких станках можно полностью обработать зубья на целой заготовке за одну установку ее на станке одной зуборезной головкой. В этом случае после достижения примерно 90 %' глубины впадины скорость врезания автоматически снижается, а скорость резания увеличивается.

Зубопротяжные станки для обработки прямых зубьев конических колес работают дисковой фрезой-протяжкой 1 (рис. 14.2, а) большого диаметра, вращение которой согласовано с движением ее центра О относительно заготовки вдоль зуба по прямой 0,0е. Закон этого движения при полном нарезании зубьев на целой заголовке за один оборот инструмента показан на рис. 12.16, б, где ср - угол поворота инструмента; 3, 4, 5 - соответственно участки черновой, получистовой и чистовой обработки. Вблизи точки Ое реверса (см. рис. 12.16, а) специальный механизм снимает фаску на внешнем торце зубьев; для вращающегося фасочного резца предусмотрен выем 2 на корпусе протяжки. Резцы имеют вогнутые криволинейные боковые профили, координаты которых изменяются от резца к резцу. Круговым протягиванием можно получить профили зубьев, близкие к профилям обычных конических колес, обрабатываемых зубофрезерованием или зубостроганием с обкаткой. Однако при протягивании образующая конуса впадин не проходит через вершину делительного конуса, и обработанные зубчатые колеса не могут зацепляться с колесами, обработанными зубофрезерозанием. Поэтому круговым протягиванием нарезают как шестерню, так и колесо конической пары. Профили резцов круговых протяжек рассчитывают по специальным методикам |в комплексе с расчетом геометрии зубьев, законами подачи и наладочными установками зубопротяжных станков. Большинство обработанных этим методом зубчатых колес предназначено для конических дифференциалов; возможно круговое протягивание и эвольвентных профилей цилиндрических зубчатых колес.

Рис. 12.16. Схема протягивания прямозубых конических колес

В зависимости от компоновки станка для протягивания прямых зубьев ось заготовки и фреза-протяжка могут располагаться в горизонтальной или вертикальной плоскости; в последнем случае усилие резания направлено вниз и воспринимается жесткой станиной. Перемещение вдоль зуба проводится с помощью кулачка, который вращается синхронно с инструментальным шпинделем; для повышения точности его крепят на шпинделе. При этом по направляющим качения перемещается либо инструментальная бабка, либо бабка изделия. При протягивании зубьев с модулем до 2 мм обрабатываются две - четыре впадины за один оборот протяжки. При модуле более 5 - 6 мм впадины предварительно обрабатываются на черновом зубопротяжном станке без относительного движения вдоль зуба.

Сравнительная простота конструкции позволяет создавать двухпозиционные зубопро- тяжные станки с синхронной обработкой двух прямозубых колес двумя дисковыми фрезами: либо с параллельной полной обработкой зубьев на двух целых заготовках, либо с последовательной черновой и чистовой обработкой с автоматической передачей заготовки с черновой позиции на чистовую.

Технические характеристики зубопро-тяжных станков для круговых и прямых зубьев приведены в справочнике [11].

Контрольно-обкатные и зубопритирочные станки. Контрольно-обкатные станки служат для контроля зоны касания, бокового зазора и шума конических и гипоидных пар. По результатам контроля могут корректироваться наладочные параметры зубообрабатывающих станков. Шестерня и колесо контролируемой пары устанавливаются в шпинделях бабок 1 и 2 (рис. 12.17); один из этих шпинделей по лучает вращение от двигателя, другой подтормаживается.

Рис. 12.17. Схема контрольно-обкатного станка

При наладке шестерня и колесо смещаются в направлениях Н, V, А. У так называемых "универсальных" станков угол между осями шпинделей также может изменяться, что позволяет контролировать цилиндрические и неортогональные конические пары. Станки оснащают гидрозажимами шестерни и колеса, устройствами автоматического ввода пары в зацепление, отвода колеса для создания бокового зазора, обнаружения забоин и заусенцев, цифровой индикации перемещений.

Зубопритирочные полуавтоматы отличаются от контрольно-обкатных станков наличием устройств для автоматической обкатки пары с вращением в обе стороны и с подачей в зону зацепления абразивной жидкости, что существенно снижает параметры шероховатости поверхности зубьев и шум закаленной пары. Чтобы обработать всю поверхность зуба, в процессе обкатки исполнительным органом станка с помощью кулачковых механизмов или устройства ЧПУ придают согласованные осциллирующие движения Н, V, А [5], перемещающие зону касания по поверхности зубьев при малом постоянном боковом зазоре. Качество и производительность притирки повышают: гибкое регулирование тормозного момента, скорости и величины осциллирующих движений при обработке разных участков поверхности зуба; обеспечивают бесступенчатое регулирование скорости вращения шпинделей; автоматическое закрепление и освобождение бабок и стойки; очистку колес от остатков абразивной жидкости.

Технические характеристики станков приведены в справочнике [11].