Новая папка / Тема 13

.docxТЕМА 13. МНОГОЦЕЛЕВЫЕ СВЕРЛИЛЫЮ-ФРЕЗЕРНО-РАСГОЧНЫЕ СТАНКИ. КОНСТРУКЦИИ И ОСОБЕННОСТИ ПРОЕКТИРОВАНИЯ [1]

Многоцелевые сверлильно-фрезерно-расточные станки (МС) предназначены для комплексной обработки корпусных, плоских и других деталей произвольной формы и представляют собой высокоавтоматизированное металлорежущее оборудование с ЧПУ, обеспечивающее производительную обработку в полуавтоматическом или автоматическом режиме. Основной отличительной особенностью

Рис. 13.1. Структура многоцелевого станка

МС является обеспечение высокопроизводительного и точного выполнения процесса резания при сверлильных, расточных и фрезерных работах. В ряде случаев на МС могут выполняться и другие виды обработки, например, точение, шлифование, строгание.

По сравнению с традиционными станками сверлильно-фрезерно-расточной группы МС характеризуются высоким уровнем автоматизации цикла обработки вследствие широких возможностей устройств ЧПУ и оснащения системами автоматической смены инструментов и заготовок.

На рис. 13.1. представлена структура МС, в состав которого помимо собственно станка входят дополнительные системы и устройства, обеспечивающие автоматизацию основных и вспомогательных циклов обработки. Сплошными рамками очерчены элементы, обязательно входящие в состав МС.

В табл. 13.1 приведена классификация МС по технологическим признакам. Более подробно о технологических возможностях МС .

Для МС основного исполнения точность относительного положения рабочих органов и траектории их перемещения, а также обрабатываемых поверхностей, соответствуют требованиям к точности основной массы деталей машиностроения. Прецизионные МС по геометрическим параметрам и точности позиционирования близки к координатно-расточным станкам соответствующего класса точности.

Таблица 13.1. Основные классификационные группы МС

|

Технологический признак |

Классификационные группы |

|

2) Фрезерно-расточные 3) Сверлильно-фрезерные 4) Сверлильно-фрезерно-расточные с возможностью других видов обработки (точение, шлифование т.д.) |

|

|

|

3)Степень универсальности |

1) Для обработки с одной стороны 2) Для обработки с четырех сторон 3) Для обработки с пяти сторон и под различными углами |

|

4)Точность |

Основного исполнения Прецизионные |

Основные типы компоновок МС, их особенности и область применения приведены в табл. 13.2. Значительная часть МС имеет одностоечную компоновку с неподвижным крестовым или продольно-подвижным бесконсольным столом. При этом, как правило, используется стойка портального типа, по которой вертикально перемещается шпиндельная бабка с жестким неподвижным шпинделем.

Разделение перемещений между столом и стойкой облегчает достижение высокой точности траекторий и координатных перемещений рабочих органов благодаря отсутствию на всей длине перемещения консольного расположения стола относительно станины и уменьшению взаимного влияния его перемещений при крестовой конструкции. Имеется возможность неограниченного увеличения длины стола и его продольного перемещения в вертикальных станках для длинномерных деталей.

Ограничение перемещений стола по линейным координатам улучшает условия сбора и отвода стружки, стыковки с устройствами автоматической смены обрабатываемых деталей. В связи с этим даже при небольших раз мерах рабочей поверхности стола применяют компоновки с крестовой стойкой, а в крупных станках - компоновки с неподвижным или перемещающимся по одной линейной координате столом.

В МС с поворотным вокруг двух осей координат столом также используют компоновку с неподвижным или перемещающимся только по одной координате столом. В станках с шириной стола до 400 - 500 мм широко используют компоновку с крестовым суппортом на вертикальных направляющих стойки, аналогичной компоновки широкоуниверсальных фрезерных станков. Компоновку с поворотным вокруг горизонтальной оси столом с вертикальной рабочей поверхностью также используют в МС небольших размеров, что обеспечивает надежный отвод стружки и СОЖ, удобство выполнения токарной обработки.

Двухстоечную компоновку применяют в станках нормальной точности для обработки крупных деталей и в прецизионных станках всех типоразмеров. Станки с подвижным порталом имеют существенно меньшую массу и занимают меньшую площадь, чем станки с неподвижным порталом и подвижным столом.

Система автоматической смены инструментов характеризуется наибольшими размерами автоматически сменяемых инструментов, вместимостью инструментального магазина и быстродействием процесса смены (временем "от реза до реза"). Система автоматической смены обрабатываемый заготовок характеризуется размерами рабочей поверхности столов- спутников, вместимостью пристаночного накопителя спутников и временем, затрачиваемым на цикл смены.

Таблица 13.2. Основные типы многоцелевых сверлильно-фрезерно-расточных станков

|

Тип и схемы станков

|

Основные компоновочные и конструктивные особенности |

Область применения |

|

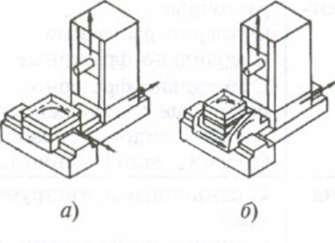

Горизонтальные с крестовым столом

|

Станки с горизонтальным шпинделем, смонтированным в шпиндельной бабке, имеющей вертикальное (а) или горизонтальное (б) перемещение по направляющим неподвижной стойки. Поворотный вокруг вертикальной оси стол имеет крестовое перемещение в горизонтальной (а) или вертикальной (б) плоскости |

Станки с шириной стола преимущественно 200 1250 мм (а) и до 500 мм (б). Используются для комплексной обработки корпусных деталей с четырех сторон и под разными углами в одной плоскости. Отличаются сравнительно небольшими габаритными размерами и массой

|

|

Горизонтальные с крестовой стойкой

|

Станки с горизонтальным шпинделем, смонтированным в шпиндельной бабке, имеющей вертикальное перемещение по направляющим крестово-подвижной в горизонтальной плоскости стойки. Неподвижный поворотный или поворотно- наклонный стол

|

Станки с шириной стола преимущественно свыше 800 мм. Используются для комплексной обработки средних и крупных корпусных деталей, в том числе с пяти сторон и под различными в пространстве углами. Улучшенные условия стыковки с устройствами автоматической смены заготовок и встраивания в ГПС |

|

Горизонтальные с продольно- подвижным столом

3) |

Станки с горизонтальным шпинделем, смонтированным в шпиндельной бабке, имеющей вертикальное перемещение по направляющим поперечно-подвижной стойки. Продольно- подвижный поворотный (а) или наклонно-поворотный (б) стол. Станки типа (а) могут оснащаться поворотными или наклонно- поворотными шпиндельными бабками

|

Станки с шириной стола преимущественно 500 1250 мм. Используются для комплексной обработки средних корпусных деталей. Улучшенные условия для прецизионной обработки, в том числе с пяти сторон и под различными углами в пространстве. При оснащении многошпиндельными головками используются в гибком серийном производстве. Улучшенные условия для встраивания в ГПС |

|

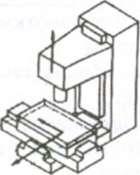

Вертикальные с крестовым столом

4) |

Станки с вертикальным шпинделем, смонтированным в шпиндельной бабке, имеющей вертикальное перемещение по направляющим неподвижной стойки. Стол имеет крестовое перемещение в горизонтальной плоскости. Может оснащаться наклонным поворотным вокруг горизонтальной оси столом

|

Станки с шириной стола до 1000 мм. Используются для комплексной обработки плоских деталей. При оснащении поворотным столом позволяют обрабатывать детали произвольной формы, в том числе типа тел вращения, пол произвольными углами в вертикальной плоскости

|

Продолжение табл. 13.2

|

Тип и схемы станков

|

Основные компоновочные и конструктивные особенности |

Область применения |

|

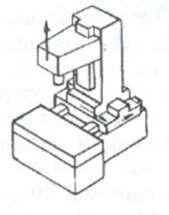

Вертикальные с крестовой стойкой

5) |

Станки с вертикальным шпинделем, смонтированным в шпиндельной бабке, имеющей вертикальное перемещение по направляющим кресгово-подвижной в горизонтальной плоскости стойки. Неподвижный стол с горизонтальной рабочей поверхностью. Оснащаются поворотными вокруг горизонтальной оси или поворотно-наклонными столами

|

Станки с шириной стола до 1000 (1250) мм. Используются для комплексной обработки плоских деталей. При оснащении поворотным или поворотно-наклонным столом позволяют обрабатывать детали произвольной формы, в том числе тел вращения, под произвольными углами в вертикальной плоскости или пространстве. Улучшенные условия стыковки с АСЗ и встраивания в ГПС

|

|

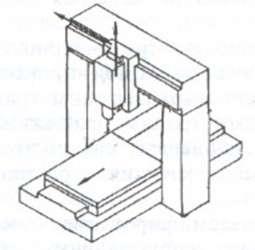

Вертикальные двухстоечные с подвижным столом

|

Станки с вертикальным шпинделем, смонтированным в шпиндельной бабке или ползуне, имеющих крестовое пересечение на неподвижном портале. Продольно подвижный стол. Станки оснащают угловыми и поворотными шпиндельными головками

|

Станки с шириной стола 500 - 5000 мм. Используются для комплексной обработки средних и крупных, в том числе длинномерных деталей произвольной формы. При оснащении шпиндельными головками возможна обработка с пяти сторон и под различными в пространстве углами

|

|

Вертикальные двухстоечные с подвижным порталом

|

Станки с вертикальным шпинделем, смонтированным в шпиндельной бабке или ползуне, имеющих крестовое пересечение на продольно-подвижном портале. Неподвижный стол-плита. Станки оснащаются угловыми и поворотными шпиндельными головками

|

Станки с шириной стола 1000 - 5000 мм. Используются аналогично станкам с подвижным столом. Обеспечивают обработку деталей большой массы и в условиях ограниченных производственных площадей, однако с умеренными режимами обработки

|

Основным параметром типоразмерных рядов многоцелевых станков (ГОСТ 27491-87) принята ширина рабочей поверхности стола (стола-снутника), которая для основной массы выпускаемых станков имеет пределы 200 - 2000 мм с коэффициентом геометрической прогрессии ф = 1,25.

Характерной особенностью МС является варьирование по заказу в довольно широких пределах размерных, силовых и скоростных параметров, вместимости устройств автоматической смены инструментов и обрабатываемых заготовок, что обеспечивает их большую при- спосабливаемость к конкретным условиям заказчика. Для реализации таких возможностей широко используется блочно-модульный принцип построения МС.

Величины координатных перемещений рабочих органов проектируют таким образом, чтобы обеспечить обработку наибольших устанавливаемых на стол деталей и возможность выхода инструмента за пределы обрабатываемых поверхностей. В крупных вертикальных станках для возможности обработки боковых сторон детали с помощью угловых головок перемещения рабочих органов во многих случаях увеличены.

Несущая система МС состоит из станины, одностоечной или двухстоечной колонны и базовых деталей стола и шпиндельной бабки. Высокие требования к производительности и точности обработки вызывают необходимость обеспечения повышенной жесткости несущей системы. В то же время существует регламентация высоты загрузки столов- спутников на станок. В этих условиях обеспечение требуемой жесткости связано не только с оптимальным конструированием элементов несущей системы, но и с рациональным выбором компоновки станка.

В станках с крестовым столом или крестовой стойкой необходимость использования промежуточных базовых деталей (салазки стола или стойки) приводит к уменьшению высоты станины, однако при небольшом перемещении стола возможно использование цельной станины, что повышает ее жесткость. Для повышения жесткости станины выполняют с развитым оребрением и уменьшенными по количеству и размерам окнами для выбивки стержней. В некоторых случаях стержни вообще не выбивают, что способствует повышению демпфирующей способности несущей системы.

Детали несущей системы МС, как правило, выполняют коробчатой прямоугольной формы с сечениями, обеспечивающими наибольшие моменты сопротивления и инерции. Широкое распространение в МС получили стойки портального типа, обеспечивающие рациональное распределение металла но условиям сопротивления различным видам нагру- жения и симметричность тепловых деформаций.

В МС используют три основных типа направляющих: качения, комбинированные - скольжения по основным несущим граням и качения по боковым граням, скольжения но всем граням. Наибольшее распространение имеют направляющие качения с роликовыми опорами.

Эффективное демпфирование колебаний при использовании направляющих качения достигается с помощью дополнительных демпфирующих элементов, например, расположенных между опорами качения ползушек с карманами глубиной до 0,03 мм, в которые подается масло, образующее демпфирующую пленку.

В комбинированных направляющих, как правило, скольжение сохраняют но несущим основную нагрузку граням, причем нагрузка на эти поверхности может быть частично снята с помощью подпружиненных роликов или роликовых опор.

Шпиндельный узел МС является сложным многофункциональным механизмом, который служит не только для вращения, но и автоматической замены, зажима и угловой ориентации инструмента. Наибольшее распространение в МС получили невьщвижные шпиндели на подшипниках качения. Подшипниковые опоры шпинделя монтируют либо в корпусе шпиндельной бабки, либо в вынесенном вперед стакане с фланцем для его крепления на корпусе бабки. Конструкция шпинделя в съемном стакане позволяет создать на единой базе различные модификации шпиндельных бабок по размеру и конфигурации поверхностей для закрепления инструмента или деталей, диапазону частот вращения, с изменяемым положением оси шпинделя, а также облегчает монтаж и ремонт шпиндельных узлов.

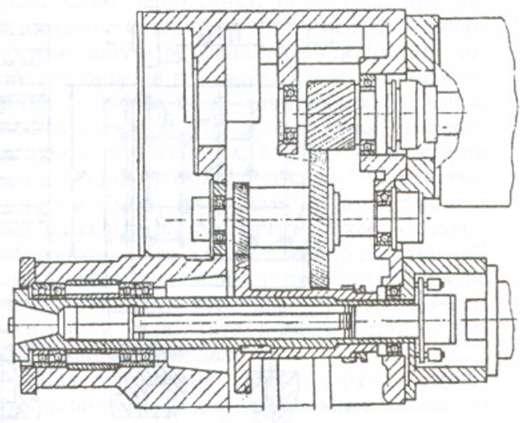

Рис. 13.2. Шпиндельный узел многоцелевого станка

На рис. 13.2 показан шпиндельный узел МС. Инструментальная оправка базируется в конусном отверстии шпинделя с конусностью 7 : 24 и зажимается с помощью рычажного или цангового механизма усилием, создаваемым пакетом тарельчатых пружин, а отжим осуществляется с помощью гидроцилиндра. Крутящий момент на инструментальную оправку передается от шпинделя через их контактирующие конусные поверхности и через шпонки на торце шпинделя, взаимодействующие с пазами на фланце оправки.

Механизм угловой ориентации шпинделя, необходимый для работы механизма смены инструментов, может осуществляться с механической фиксацией заданного углового положения или с помощью датчиков без механической фиксации. В корпусе шпиндельной бабки смонтирован также механизм главного привода, зубчатый подвижный блок которого зацепляется с одной из закрепленных на шпинделе шестерен.

В быстроходных шпинделях МС особое значение приобретает термостабилизация шпиндельного узла и механизмов привода главного движения, расположенных, как правило, в одном корпусе со шпинделем. В прецизионных МС часто применяют специальные системы термостабилизации с холодильными машинами. Такие системы имеют отдельный от общей системы смазки бак и насос, с помощью которого масло(рабочим телом могут бьпъ также вода или другие жидкости) из теплообменника холодильной машины подается к шпиндельному узлу и другим механизмам, являющимся активными источниками тепловыделения или подвергающимся нежелательным температурным воздействиям. Теплота отбирается от шпиндельного узла путем пропускания масла по нескольким продольным каналам или винтовому каналу в гильзе шпинделя или в охватывающем ее стакане.

Для зажима инструментальных оправок в шпинделе служит механизм, расположенный в сквозном осевом отверстии. Оправка, захватывается за грибообразный ввернутый в ее задний торец хвостовик шариковыми или рычажными замками. Усилие зажима создается с помощью пакета тарельчатых пружин, а разжима - с помощью гидравлического цилиндра, смонтированного на заднем торце шпиндельного устройства.

При повышенных требованиях к точности и стабильности установки инструмента в шпиндель ными замками. Усилие зажима создается с помощью пакета тарельчатых пружин, а разжима - с помощью гидравлического цилиндра, смонтированного на заднем торце шпиндельного устройства.

При повышенных требованиях к точности и стабильности установки инструмента в шпиндель хвостовики оправок при смене очищаются, преимущественно путем обдува воздухом.

В приводах главного движения используются регулируемые электродвигатели постоянного или переменного тока в сочетании с механическими коробками передач с небольшим (два-четыре) количеством ступеней с прямой передачей вращения на шпиндель при высоких скоростях. На рис 13.3 показана конструктивная схема главного привода МС средних размеров.

Перемещения рабочих органов осуществляются от регулируемого высокомоментного электродвигателя постоянного или переменного тока. Наиболее широко в приводах прямолинейного перемещения применяются шариковые или роликовые передачи винт-гайка качения. Зубчато-реечные и червячно-реечные механизмы используются в случаях линейного перемещения рабочего органа не менее, чем на 4000 - 5000 мм; червячные и зубчатые передачи - в приводах поворотных столов.

Рис. 13.3. Главный привод многоцелевого станка

В последнее время получают распространение быстрооходные МС с линейными двигателями в приводах перемещения без механических передач, обеспечивающие скорости быстрых перемещений рабочих органов в пределах 60 - 100 м/мин.

Системы автоматической смены инструментов (АСИ) являются одним из неотъемлемых средств автоматизации цикла работы МС. В состав устройств АСИ входят инструментальные магазины, являющиеся накопителем инструментальных оправок, блоков режущих инструментов или инструментальных шпинделей и автооператоры, предназначенные для съема и установки инструментов в шпинделе (суппорте) станка или магазине.

Автоматическая смена инструментальных оправок в шпинделе обычно проводится с помощью автооператоров двухплечим рычагом, имеющим на концах захваты, стыкующиеся с V-образной канавкой фланца оправки.

В устройствах АСИ с неподвижно установленным автооператором для возможности расположения инструментального магазина в удобном по различным конструктивным причинам месте применяют транспортные перегружатели. При расположении магазина на стойке перегружатели обычно выполняют в виде поворотных на 90' или подвижно- поворотных кантователей, устанавливающих инструмент в позицию смены.

Когда магазин расположен отдаленно от шпиндельной бабки, то применяют перегружатель в виде подвижной на специальных направляющих каретки, на которой смонтированы механизмы захвата и ориентации инструмента.

Широко применяются традиционные системы АСИ с двумя основными типами инструментальных магазинов: дисковыми (барабанными) и цепными. Дисковые, или барабанные, магазины достаточно просты по конструкции, однако с увеличением количества инструментов их диаметр растет; поэтому их вместимость редко превышает 40 инструментов.

Предназначенные для обработки постоянной номенклатуры деталей станки можно оснащать системами автоматической смены многошпиндельных коробок либо параллельными системами единичных инструментов и многошпиндельных коробок. В последнем случае станок имеет либо два раздельных шпиндельных узла, либо один шпиндель, но с различными посадочными местами для различных типов инструментальных устройств: одиночные инструменты устанавливаются в отверстие шпинделя, а головки - на переднем торце шпиндельной бабки, причем шпиндель используется для их центрирования и привода.

Затраты на смену инструментов оцениваются по времени "от реза до реза", которое включает время отвода отработавшего инструмента из позиции окончания обработки в позицию смены, собственное время автоматической смены инструментов и время подвода следующего инструмента в позицию начала следующего перехода обработки. Собственное время автоматической смены инструментов, которое характеризует быстродействие системы, включает в себя время работы механизмов устройства АСИ, не совмещенное с другими рабочими циклами станка.

Система автоматической смены заготовок (АСЗ) помимо повышения производительности станков способствует возможности работы МС без постоянного присутствия оператора.

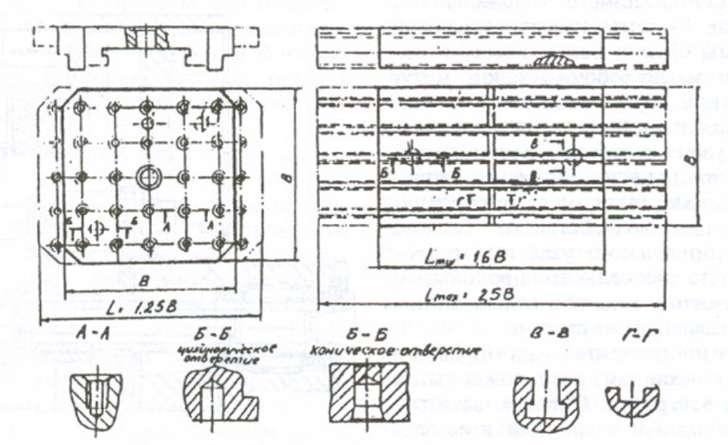

В связи с многообразием формы заготовок обычно проводится смена столов- спутников, на которых эти заготовки предварительно закрепляются. На рис. 13.4 показаны стандартизованные столы-спутники для горизонтальных (а) и вертикальных (б) МС. Первые имеют отношение ширины к длине, равное 1 : 1 или 1 : 1,25; вторые, как правило, 1 : 1,6; 1 : 2,0 и 1 :2,5.

Рис. 13.4. Столы-спутники многоцелевого станка

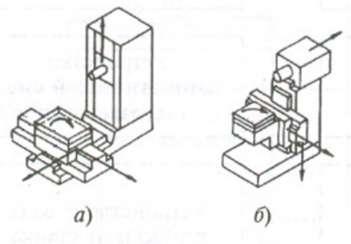

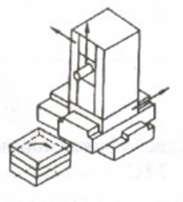

Рис. 13.5. Основные схемы компоновки загрузочных устройств многоцелевых станков:

а - поворотного; б - с двумя раздельными платформами по разные стороны стола; в - с платформами с передней стороны станка; г - с платформами с боку станка

Рабочая поверхность столов-спутников снабжена крепежными отверстиями или Т-образными крепежными пазами для закрепления детали и технологической оснастки. Нижняя базовая плоскость, защищенная от повреждений выступами, служит для установки, а цилиндрические или конические базовые отверстия - для ориентации стола-спутника на столе станка. Для ориентации и выверки детали или технологической оснастки на столах- спутниках выполняются центрирующее и поверочные отверстия, упорные планки или направляющие пазы прямоугольного сечения. Последние обычно используют в столах-спутниках с Т-образными пазами и располагают вдоль направления Т-образных пазов или (и) перпендикулярно им. Для зажима стола- спутника на станке служат нижние Т-образные пазы.

На рис. 13.5 показаны основные схемы компоновки загрузочных устройств МС. При поворотном загрузочном устройстве (рис. 13.5, а) для смены столов-спутников стол станка перемещается по одной или двум координатам в позицию смены деталей, в которой он стыкуется с загрузчиком, после чего на свободную платформу загрузчика со станка перемещается спутник с обработанной деталью. Затем загрузчик поворачивается на 180° и с другой его платформы на станок перемещается спутник с новой деталью. Такие загрузочные устройства могут быть выполнены в виде единого компактного узла и устанавливаться с различных сторон стола, однако зона, перекрываемая поворотными загрузчиками, достаточно велика и поэтому площадь, занимаемая станком, увеличивается. Загрузочные устройства с раздельными платформами, расположенными с двух противоположных сторон от стола станка (рис. 13.5, б), обычно применяют в достаточно крупных МС с шириной столов- спутников не менее 1000 мм. Обе эти схемы используют также в МС с неподвижным по линейным координатам столом.

Загрузочные устройства с платформами, расположенными с одной стороны стола (рис. 13.5, в, г), широко используют в горизонтальных и, особенно в вертикальных станках. Стол поочередно подходит к каждой из неподвижных платформ загрузочного устройства. При неподвижных или с короткими ходами столах применяют загрузочные устройства с подвижными перпендикулярно направлению загрузки столов-спутников платформами. Загрузочные устройства оснащают механизмами перемещения (гидроцилиндрами, винтовыми или цепными передачами) столов-спутников.

1)

1) 2)

2)

6)

6) 7)

7)