- •Тема 10. Шлифовальные станки [ 1]

- •10.1. Общие сведения. Классификация и основные характеристики шлифовальных

- •10.2. Особенности конструкции станков для скоростного и обдирочного шлифования

- •103. Круглошлифовальные станки

- •10.4. Внутришлифовальные станки

- •10.5. Плоскошлифовальные станки

- •10.6. Бесцентровые круглошлифовлльные станки

- •10.7. Профилешлифовальные станки

Тема 10. Шлифовальные станки [ 1]

10.1. Общие сведения. Классификация и основные характеристики шлифовальных

СТАНКОВ.

Шлифовальные станки работают абразивным инструментом. В общем парке металлорежущих станков они составляют порядка 20 %, а в массовом (автотракторном, подшипниковом) производстве доля шлифовальных станков достигает 60 %.

С помощью шлифовальных станков выполняются высокопроизводительные операции по обдирке отливок, отрезке, шлифованию из целого прутка высоколегированного материала спиральных и шпоночных канавок, специальных сложных профилей и т.д. При этом применяют методы скоростного и обдирочного шлифования, позволяющие за меньшее время снять гораздо больший объем металла, чем при черновой обработке точением и фрезерованием. В производстве электронной и вычислительной техники только абразивная обработка позволяет изготовить детали из хрупких труднообрабатываемых магнитных и керамических материалов.

Кинематический процесс шлифования на всех типах шлифовальных станков осуществляется путем вращения шлифовального круга и вращения или перемещения обрабатываемой заготовки относительно рабочей поверхности круга (периферии или торца). Относительное перемещение заготовки проводится по прямолинейной или дуговой траектории.

Основные кинематические цепи станков:

а) вращение шлифовального круга от индивидуального привода;

б) продольное перемещение стола от гидропривода;

в) вращение обрабатываемой заготовки или стола от индивидуального привода;

г) поперечная подача шлифовального круга или заготовки - электромеханическая или гидравлическая;

д) подача круга на глубину - механическая или гидравлическая;

ж) правка круга - ручная, гидравлическая, электромеханическая.

Классификация основных типов шлифовальных станков приведена в табл. 10.1.

10.2. Особенности конструкции станков для скоростного и обдирочного шлифования

С разработкой новых конструкций станков для абразивной обработки, новых абразивных материалов и инструментов, новых СОЖ и способов их подвода появляются условия для широкого внедрения в промышленность различных видов высокопроизводительного шлифования - скоростного и обдирочного, разновидностью которых являются высокоскоростное (ВСШ) и глубинное шлифование.

Для станков, работающих по технологии ВСШ, предусматривается использование:

а) шлифовальных кругов стандартных типов (из корунда или карбида кремния на керамической или полимерной связке); окружные скорости круга составляют 60 - 120 м/с;

б) шлифовальных кругов эльборовых на сверхтвердой связке; окружные скорости составляют до 150 м/с;

в) стальных кругов с покрытием из эльбора на гальванической связке; окружные скорости составляют до 250 м/с.

Эффективность скоростного и, особенно, обдирочного шлифования (процессов с очень высокой тепловой напряженностью) в значительной степени зависят от отвода тепла из зоны обработки.

Высокие скорости резания, достигающие 250 м/с, обуславливают высокие динамические нагрузки на упругую систему станка. Поэтому строго регламентирован порядок подготовки и эксплуатации абразивного инструмента. Шлифовальные круги перед установкой на станок проходят испытания на разрывную прочность. Круги больших диаметров статически балансируются.

Шлифовальные станки оснащают устройствами для динамической балансировки кругов и текущего контроля их вибрационых характеристик.

По мере износа шлифовальных кругов в процессе работы снижаются их окружная скорость и прочность. Поэтому допускается износ кругов не более 20 % диаметра.

Для поддержания постоянной скорости резания станки оснащают специальными статическими преобразователями электроэнергии с частотным регулированием по току.

В связи с высокой вероятностью разрыва кругов при работе, в станках предусматривают надежную защиту зоны обработки и блокировку открывания защитного кожуха.

Для обеспечения высокой точности обработки станки оснащают приборами активного контроля размера и системами адаптивного управления (в большинстве случаев - по мощности главного привода).

При работе с повышенными режимами шлифования для лучшего отвода шлама необходима подача увеличенного количества СОЖ в зону резания под давлением 0,5 - 1 МПа.

Конструкция станков должна быть кабинетного типа с полностью изолированной зоной резания, способной принять большое количество СОЖ.

На высокоскоростных и силовых станках используется двойная очистка СОЖ : предварительная с помощью гидроциклонов и окончательная - транспортерами с бумажной лентой. Для получения высокой точности обработки степень очистки СОЖ должна быть не более 5 мкм. На станках с закрытой зоной для отвода тепла применяют холодильные установки с фреоновыми или воздушными охладителями.

По сравнению с традиционными шлифовальными станками станки для ВСШ имеют ряд особенностей. Так, у них увеличена мощность привода вращения круга, обеспечивающая большие скорости съема металла; увеличена скорость врезания (подача на глубину) для получения больших скоростей съема металла; увеличена частота вращения (или продольного перемещения для плоскошлифовальных станков) детали для обеспечения оптимального отношения скорости круга к скорости детали (стола) v/vи = 60.

Выбор шлифовальных кругов при ВСШ. Традиционными шлифовальными кругами для ВСШ являются корундовые круги на керамической или органической связках. Холодно- прессованные и горячепрессованные шлифовальные крут на органической связке используются для обработки, например, стружечных канавок режущего инструмента. Для таких работ применение шлифовальных кругов на органической связке обусловлено большой стойкостью профиля.

Шлифовальные круги на керамической связке используют, например, для шлифования дорожек качения внутренних и наружных колец подшипников качения на окружных скоростях шлифовального круга в диапазоне 80 - 125 м/с.

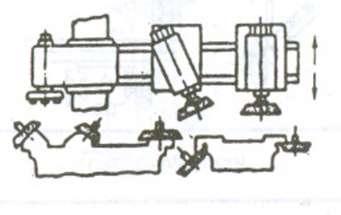

Таблица 10. 1. Классификация основных типов шлифовальных станков

|

Тип станков |

Основная характеристика |

Область применения |

Конструктивные особенности |

Схема обработки |

|

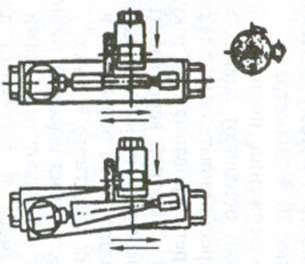

Круглошли- фовальные 1) |

Наибольший диаметр шлифуемых заготовок 25 - 600 мм |

Шлифование цилиндрических и конических поверхностей при зажиме заготовки в центрах или патроне |

Вращающийся горизонтальный шлифовальный шпиндель помещается на салазках, осуществляющих подачу на глубину. Обрабатываемая заготовка вращается на центрах передней и задней бабки или в патроне передней бабки, установленных на столе. Возвратно- поступательное продольное движение осущест- вляется в станках малых и средних размеров - столом, очень крупных - шлифовальной бабкой |

|

|

Универсальные круглошлифо- вальные 2) |

Наибольший диаметр шлифуемых заготовок 25 - 300 мм |

Шлифование цилиндрических, конических и торцовых поверхностей при зажиме заготовки в центрах или патроне |

Конструкция та же, что и у круглошлифоваль- ных станков. Шлифовальная бабка, передняя бабка и стол станка являются поворотными вокруг вертикальных осей |

|

|

Врезные круглошли- фовачьные 3) |

Наибольший диаметр шлифуемых заготовок 150 - 400 мм |

Шлифование цилиндрических, конических и профильных поверхностей при зажиме заготовки в центрах при поперечной подаче круга (метод врезания) |

Конструкция та же, что и у круглошлифоваль- ных станков. Шлифование производится кругом или набором кругов, ширина которых соответствует ширине обрабатываемой поверхности. Продольное перемещение стола только установочное. Шлифовальная бабка или стол могут иметь осциллирующее движение в продольном направлении. Жесткость и мощность выше, чем у обычных круглошлифовальных станков |

|

Продолжение табл. 10.1

|

Тип станков |

Основная характеристика |

Область применения |

Конструктивные особенности |

Схема обработки |

|

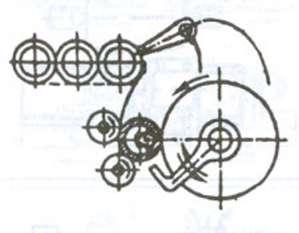

Бесцентровые крут- лошлифо-вальные 4) |

Наибольший диаметр шлифуемых заготовок 25 - 300 мм |

Бесцентровое шлифование цилиндрических поверхностей на проход и цилиндрических, конических и профильных поверхностей по методу врезания |

Станки имеют два шлифовальных круга. Вращение обрабатываемой заготовки осуществляется за счет разности окружных скоростей шлифующего и подающего круга, вращающихся в одном направлении. Продольная подача настраивается поворотом на небольшой угол ведущего круга или ножа. Подача на глубину производится шлифующим кругом |

|

|

Вальце- шлифоваль- ный 5) |

Наибольший диаметр вальцов 400 - 1000 мм

|

Шлифование цилиндрических и профильных прокатных вальцов при установке их в центрах

|

Конструкция та же, что и у круглошлифоваль- ных станков. Продольное перемещение круга осуществляется шлифовальной бабкой. Имеется механизм для получения выпуклых и вогнутых поверхностей

|

|

|

Станки для шлифования шатунных шеек коленчатых валов 6) |

Наибольший диаметр вала с коленом 300 - 800 мм

|

Одновременное или последовательное шлифование шатунных шеек коленчатых валов по методу врезания |

Конструкция та же, что и у круглошлифоваль- ных станков. Зажимы позволяют устанавливать коленчатый вал таким образом, чтобы шлифуемая шейка вращалась вокруг своей (собственной) оси. Привод изделия двухсторонний. Количество шлифовальных кругов - один или два |

|

|

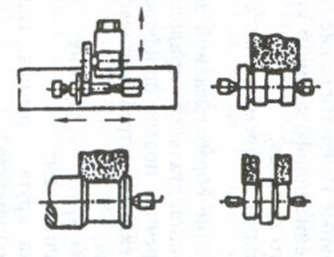

Внутришли- фовальные 7) |

Наибольший диаметр шлифуемого отверстия 10-1000 мм |

Шлифование цилиндрических и конических отверстий |

По расположению шпинделя различают вертикальные и горизонтальные станки. Шпиндель изделия сообщает вращение обрабатываемой детали. Шлифовальный шпиндель помещается на салазках, осуществляющих возвратно- поступательное продольное перемещение; подача на глубину обычно проводится верхними салазками шлифовальной бабки |

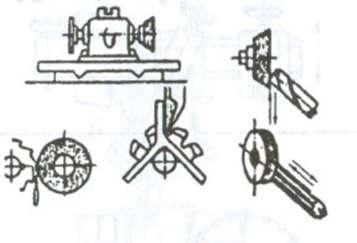

|

Продолжение табл. 10.1

|

Тип станков |

Основная характеристика |

Область применения |

Конструктивные особенности |

Схема обработки |

|

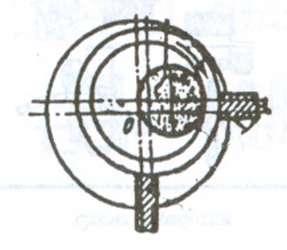

Планетарные внутришли- фовальные 8) |

Наибольший диаметр шлифуемого отверстия 60 - 800 мм |

Шлифование цилиндрических отверстий в деталях, не представляющих собой тел вращения. Возможно шлифование наружных, торцевых и профильных поверхностей |

По расположению шпинделя различают горизонтальные и вертикальные станки. Шлифовальный шпиндель вращается вокруг своей оси (движение резания) и вокруг оси обрабатываемого отверстия (движение подачи). Возвратно- поступательное движение вдоль отверстия осуществляется столом, а в вертикальных станках - шлифовальной бабкой. Размер отверстия и подача на глубину регулируются изменением эксцентриситета шлифовального шпинделя |

|

|

Бесцентровые внутри- шлифоваль- 9) |

Наибольший диаметр шлифуемого отверстия 100-300 мм

|

Шлифование цилиндрических отверстий в телах вращения |

Конструкция станков предусматривает магазинное устройство, из которого детали подаются к двум роликам и ведущему кругу, сообщающему вращение шлифуемому изделию

|

|

|

Внутришли- фовальные с базированием на башмаках 10) |

Наибольший диаметр шлифуемого отверстия до 500 мм |

Шлифование цилиндрических и конических отверстий в телах вращения

|

Детали вращаются торцовой электромагнитной опорой на неподвижных башмаках

|

|

Продолжение табл. 10.1

|

Тип станков |

Основная характеристика |

Область применения |

Конструктивные особенности |

Схема обработки |

|

Плоскошлифовальные 11) |

Размер стола: ширина 150 - 1000 мм, длина - 200 - 5000 мм или диаметр 300- 2000 мм

|

Шлифование плоских поверхностей периферией или торцом круга. При наличии специальных устройств шлифование сложных контуров

|

По расположению шпинделя различают станки вертикальные и горизонтальные, а по числу колонн - одноколонные и двухколонные с поперечиной. Заготовка или серия заготовок закрепляются на столе, который имеет круговое или продольное возвратно-поступательное перемещение. Только в очень крупных станках продольное движение осуществляется не столом, а стойкой круга. Подача на глубину проводится шлифовальной бабкой или столом |

|

|

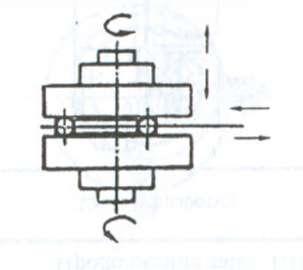

Двухсторонние плоско- шлифовальные 12) |

Диаметр шлифовального круга 450 - 900 мм

|

Шлифование двух плоских поверхностей одновременно

|

Различают горизонтальные и вертикальные станки. Шлифовальные шпиндели имеют установочное движение в осевом направлении. Между кругами помещается подающее устройство, на котором закрепляются обрабатываемые заготовки |

|

|

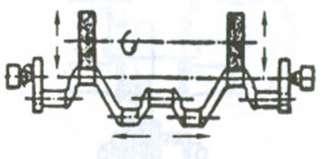

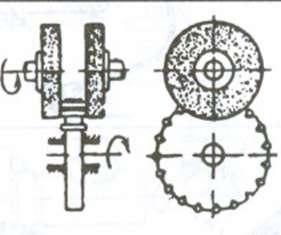

Шлифовальные для направляющих 13) |

Наибольшая длина шлифуемой заготовки 1000 - 5000 мм |

Шлифование плоских и призматических направляющих в станинах, столах, салазках и пр.

|

Одноколонная или портальная конструкция с двумя или тремя шпинделями, помещенными в бабках, расположенных на траверсе. Детали устанавливаются на столе, имеющем продольное возвратно-поступательное движение. В крупных станках это движение осуществляет стойка с траверсой |

|

Продолжение табл. 10.1

|

Тип станков |

Основная характеристика |

Область применения |

Конструктивные особенности |

Схема обработки |

|

Универсальные заточные 14) |

Наибольший диаметр затачиваемого инструмента 100 - 300 мм

|

Заточка метчиков, разверток, зенкеров, фрез и пр. При наличии специальных приспособлений круглое наружное, внутреннее и торцовое шлифование

|

Горизонтальный стол с консольным крестовым столом или столом на станине. Шпиндельная бабка с одним или двумя кругами может поворачиваться вокруг вертикальной оси и устанавливаться по высоте. Стол перемещается в продольном направлении. В консольных конструкциях стол имеет перемещение также в поперечном и вертикальном направлениях. Передняя и задняя бабки или приспособления для поддержания затачиваемого инструмента устанавливаются на столе |

|

|

Обдирочно- шлифоваль- ные 15) |

Диаметр шлифовального круга 100 - 800 мм

|

Обдирка, зачистка шлифованием

|

Конструкция с гибким валом применяется для переносных станков малых размеров. Средние станки - настенные и маятниковые. Крупные станки - с подвижным столом |

|

|

Плоскопритирочные 16) |

Диаметр притирочных дисков 200 - 800 мм |

Притирка плоских и цилиндрических поверхностей

|

Станок имеет два вертикальных вращающихся шпинделя, на которых установлены чугунные, медные или абразивные круги. Детали помещаются в сепаратор, получающий дополнительное перемещение между кругами - притирами. Ручные станки имеют один круг; все движения детали осуществляются вручную |

|

Продолжение табл. 10.1

|

Тип станков |

Основная характеристика |

Область применения |

Конструктивные особенности |

Схема обработки |

|

Круглопри- тирочные 17) |

Наибольший диаметр притираемых заготовок 50 - 200 мм |

Притирка калибров и другого измерительного инструмента |

Притираемая деталь устанавливается в горизонтальном шпинделе. Притирка производится притирами - кольцами вручную

|

|

|

Шлифоваль- но-прити- рочные 18) |

Наибольший диаметр притираемого отверстия 100-300 мм |

Притирка отверстий абразивными брусками |

Одно- или многошпиндельные станки. Вращательное и возвратно-поступательное движение имеет шпиндель с шлифовально- притирочными головками. Горизонтальные станки применяются для глубоких отверстий

|

|

|

Щлифоваль- но-отделоч- ные 19) |

Наибольший диаметр валов 100 - 200 мм

|

Притирка шеек валов, шпинделей, поршней и прочих деталей абразивными брусками

|

Горизонтальные станки - для отделки длинных деталей, вертикальные -' для коротких изделий. Одно- и многошпиндельные модели. Деталь получает вращение, абразивные бруски - осциллирующее движение

|

|

|

Полировальные 20) |

Диаметр полировального диска; ширина ленты 100 - 200 мм |

Полирование плоских поверхностей (бесконечный ремень); цилиндрических, конических, сложных наружных и внутренних поверхностей (мягкий круг)

|

Станки с мягким кругом или бесконечным ремнем (кожаным или матерчатым), на которые нанесен абразивный порошок. Движение ремня по шкивам. Полирование проводится вручную

|

|

В большинстве случаев работают шлифовальными кругами прямого профиля или с предварительным профилированием. Зернистость 8 - 40 в зависимости от требуемых параметров шероховатости обработанной поверхности заготовки.

Требования, предъявляемые к техническим характеристикам корундовых шлифовальных кругов при работе по ВСШ, следующие:

высокая динамическая стойкость при нагрузке от центробежных сил;

высокая изгибная прочность в сухом и мокром состоянии (с СОЖ);

большой объем снимаемого материала в единицу времени (60 - 300 мм3/с);

незначительный износ профиля шлифовального круга;

низкие параметры шероховатости обработанных поверхностей заготовки (Ra = 0,16 + 0,32 мкм);

допустимые окружные скорости при эксплуатации корундовых шлифовальных кругов составляют 63 - 125 м/с.

Дальнейшее повышение производительности высокоскоростного шлифования возможно только с использованием высокотвердых абразивов, в частности, эльбора, который применялся лишь для труднообрабатываемых материалов.

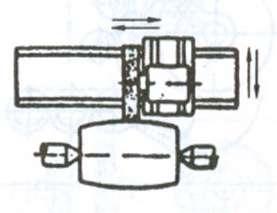

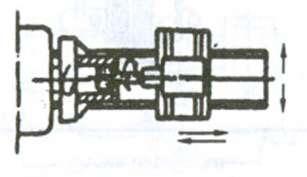

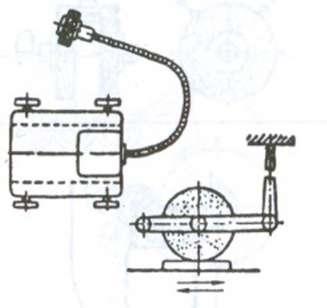

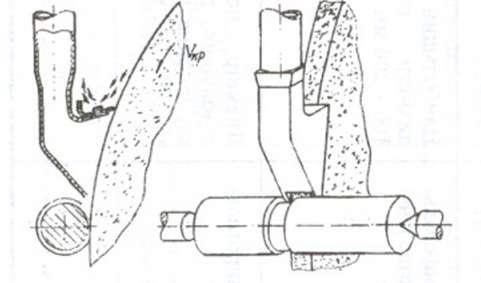

Рис. 10.1. Схема подачи СОЖ в зону шлифования

На рис. 10.1 показана схема подачи СОЖ при ВСШ. Для снижения температуры СОЖ подается непосредственно в зону резания. Если СОЖ с помощью сопла подается только в зазор между кругом и заготовкой, то количество СОЖ в самой зоне резания будет недостаточным.

В связи с большими окружными скоростями при ВСШ на рабочей поверхности шлифовального круга возникает воздушная подушка, вращающаяся со скоростью круга и блокирующая попадание СОЖ в зону шлифования. После отсечения этой подушки с поверхности круга механическим путем (рис. 10.1) СОЖ, захватываемая поверхностью шлифовального круга, попадает на заготовку в зону шлифования. Эту систему подачи СОЖ называют "башмак для подачи СОЖ". Если при этом еще увеличивают давление в системе подачи СОЖ, то, таким образом, ликвидируется возможность возникновения прижогов. При таком способе подвода СОЖ, как правило, работают с давлением 0,5 - 2 МПа. Принцип работы "с башмаком", повышенным давлением с системе подачи СОЖ и с механическим отражателем воздушной подушки находит применение при наружном круглом шлифовании.

Повышенная режущая способность и кромкостойкость кругов из эльбора, а также их хорошая теплопроводность способствуют образованию меньшей, чем при обработке абразивным инструментом, температуры поверхностного слоя заготовки.