Новая папка / Тема 15

.doc

ТЕМА 15. РЕЗББООБРАБАТЫВАЮЩИЕ СТАНКИ [1 ]

15.1. ОБЩИЕ СВЕДЕНИЯ

Резьба может быть основным функциональным элементом детали (на ходовом или крепежном винте, в гайке) или небольшой ее частью (на шпинделе, в корпусе). Разнообразие деталей, на которых предусмотрена резьба, связано со всевозможными способами базирования соответствующих заготовок и использованием станков различных групп для выполнения преобладающей обработки. Поэтому обработка резьбы предусмотрена на станках токарной и сверлильно-расточной групп. На базе универсальных станков этих групп, на которых нарезание резьбы возможно, но не является преобладающей операцией, созданы специализированные станки, предназначенные только для резьбонарезания. При этом кинематическая структура и конструкция могут быть оригинальными, как, например, у винторезных станков, сохраняется лишь способ обработки и принципиальная компоновка. Но возможна и небольшая разница, значительная унификация, как например между некоторыми моделями вертикальных резьбонарезных и вертикально-сверлильных станков.

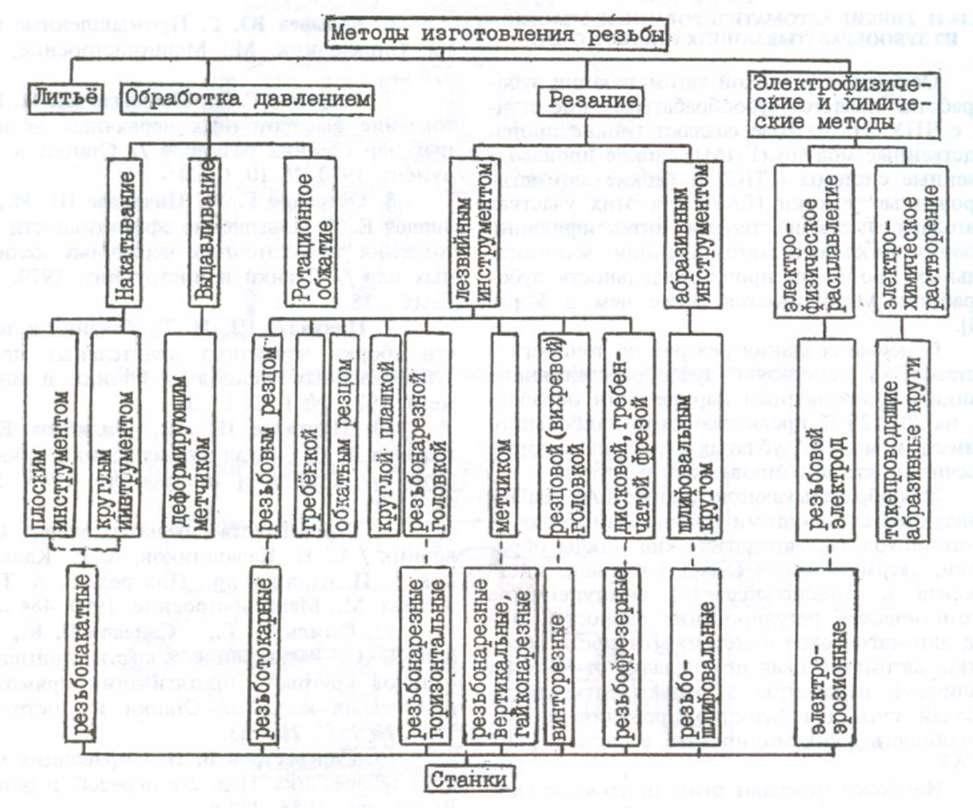

Рис. 15.1. Классификация методов изготовления резьбы, резьбового инструмента и резьбообрабатывающих cтанков

Преобладает изготовление резьбы резанием (рис. 15.1 - 15.3). Винтовую поверхность на таких деталях, как шнеки, можно получить и без формообразующих движений, например методом литья под давлением, но ее нельзя считать резьбой, так как она не входит резьбовое соединение. Можно получить литьем и резьбу, но только для деталей из пластмасс.

Среди методов изготовления резьб давлением широко распространено накатывание. Резьбопрессование возможно только для деталей из пластмасс, холодная объемная штамповка - для деталей из цветных металлов и сплавов, резьбовьщавливание - для тонколистовых деталей и при обработке резьбовых отверстий в деталях из вязких материалов (деформирующим метчиком).

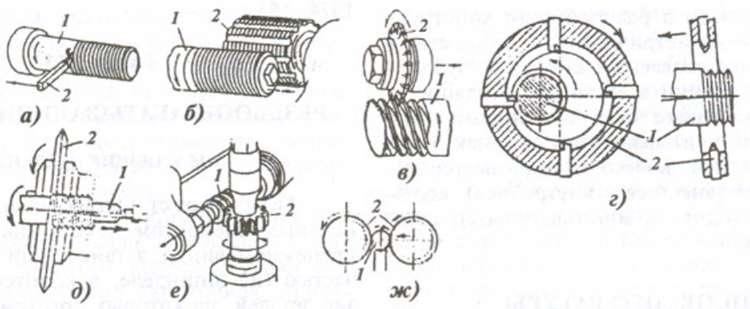

Рис. 15.2. Схемы обработки резьбы:

а - резцом; 6 - гребенчатой фрезой; в - дисковой фрезой; г - резцовой головкой; д - шлифовальным кругом; е - обкатным резцом; ж - накатными роликами; 1 - заготовка; 2 - инструмент

,

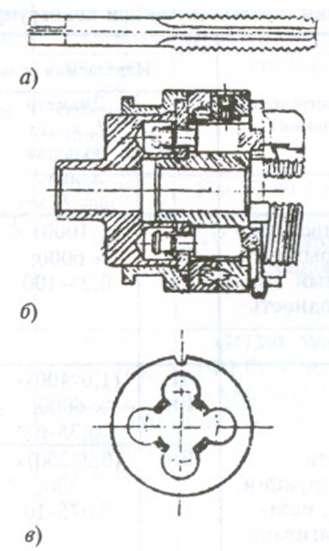

Рис. 15.3. Инструменты для нарезания резьбы с самозатягиванием:

а - метчик; б - резьбонарезная головка; в – плашка

Твердосплавные детали с резьбой получают методом порошковой металлургии - спеканием. Обработка электроэрозионная, электрохимическая, ультразвуковая позволяет получить резьбы с шагом до 2 - 3 мм при длине до 20 мм.

Профиль резьбы получают обычно методом копирования, т.е. в поперечном сечении витка воспроизводится профиль инструмента: для этого не требуются формообразующие движения. Исключение составляет нарезание резьбы червяка или ходового винта обкатным резцом (кинематика этого случая применительно к станкам рассмотрена в книге [23]). Метод формообразования вдоль винтовой линии зависит от вида инструмента (табл. 15.1).

Припуск из впадины нарезаемой резьбы срезается обычно последовательными слоями за несколько проходов однопрофильного инструмента или несколькими зубьями заборной части многопрофильного инструмента. Расположение срезаемых слоев зависит от направления движения углубления, например, рез (рис. 15.4, а - в), или от разницы формы зубьев, например, гребенки (рис. 15.4, 3). При радиальном углублении (рис. 15.4, а) уравновешены боковые нагрузки на инструмент, окончательный профиль резьбы получается одним резом режущей кромки, что более качественно. При боковом углублении (рис. 15.4, б) снижается нагрузка на одну из режущих кромок, что облегчает резание, но снижает качество обработанной поверхности. Возможны комбинированные схемы срезания припуска (рис. 15.4, в, е).

Таким образом, от инструмента зависит состав движений. В процессе резания резьбонарезной головкой или метчиком инструмент и заготовка взаимодействуют аналогично передаче винт-гайка. Поэтому при вращении инструмента осевое перемещение может происходить без дополнительного привода - самозатягиванием. Следствием усложненности инструмента, обеспечивающего и траекторию винтового движения и распределение срезаемого материала между зубьями, является упрощение состава необходимых движений и, соответственно, кинематической структуры станка. Благодаря заборной части на инструменте не требуется поперечное (радиальное) перемещение. Кинематически (без учета силовых факторов) после врезания достаточно одного вращения В] (см. табл. 15.1). Однако, поджим - 772 (хотя и без связи с вращением) необходим не только для врезания; он желателен и в дальнейшем при резании. Иначе нарезаемая часть резьбы испытывает воздействие зубьев инструмента, необходимое не только для снятия припуска, но и для продольного перемещения, что вызывает деформации калибруемой части резьбы, подрезание боковых поверхностей профиля.

Особенности резца (см. табл. 15.1) позволяют обеспечить высокую точность. При однопрофильной конструкции меньше силы резания и нагревание, однако снижаются производительность и стойкость. Кинематика станка, работающего резцом, должна обеспечить сложное формообразующее движение (винтовое) В1 ↔ П2 и поперечное движение углубления Угл. для последовательного снятия припуска, получения заданного среднего диаметра резьбы.

Рис. 15.4. Распределение припуска при нарезании резьбы между ходами или зубьями инструмента:

а - радиальное углубление (профильная схема); б - боковое углубление; в - комбинированная схема; г - при комплекте инструментов (зубьев) с разными профилями; д - при инструменте с заборной частью (гребенка, метчик) - генераторная схема; е - ромбическая схема (1 - 7 - порядок срезаемых слоев)

Фреза-многозубый инструмент, который при нарезании резьбы получает независимое вращение помимо винтового и поперечного движений. Добавление движения, несколько усложняющее кинематику, делает подачу независимой от главного движения, что является принципиальным преимуществом и дает возможность снимать за один проход больший припуск. При нарезании резьб с крупным профилем или длинных резьб применяют дисковые фрезы, при неглубоком профиле и небольшой длине резьбы - гребенчатые фрезы (многопрофильность последних позволяет сократить длину хода почти до одного шага). На резьбофрезерных, а также на токарно- винторезных станках скоростное (вихревое) фрезерование резьбы ходовых винтов ведут резцовыми головками, что повышает производительность по сравнению с фрезерованием дисковыми фрезами при высокой точности. В несколько раз повышается производительность при обработке винтовыми фрезами вместо щебенчатых, меняется и кинематика резания .

Шлифовальный круг обеспечивает обработку с самой высокой точностью деталей из закаленных и других труднообрабатываемых материалов. Благодаря разнообразию форм профиля и характеристик абразива он весьма универсален. Основа кинематической структуры одинакова у резьбошлифовальных и резьбофрезерных станков (независимость главного движения и подачи). Профилирование кругов также усложнено, как и фрез, к тому же должно проводиться довольно часто на самом резь- бошлифовальном станке, но шлифование свободно от переменности резания, свойственного фрезерованию.

Таблица .15.1. Основные сведения, учитываемые при конструировании

|

Инструмент |

Метод формообразования |

Движения станка |

Характеристика инструмента и процесса резания |

Нарезаемая резьба |

|||

|

профиля |

винтовой лиши |

Вид |

Диаметр dH х наибольшая длина /; шаг Р, мм |

Степень точности |

|||

|

Резец |

К о п и р о в а н и е |

С л е д |

В10П2УГЛ |

Простота, универсальность; непрерывность резания; линейный контакт; многопроходность |

Н Вн |

(1-1000) х х 6000; 0,25-100 |

2-8 |

|

Резьбонарезная головка |

В, - П2 (В,<н>П2) |

Многолезвийность. сложность конструкции, низкие скорости, резание с самозатягиванием,возможность одного прохода |

Н (Вн) |

(1,6-400)х х 6000; 0,35-6 |

5-8 |

||

|

Метчик |

Вн |

(0,2-300)х х 300; 0,075-10 |

2-7 |

||||

|

Резцовая головка |

К а с а н и е |

Bi В2<->П3 (Угл) |

Сложность инструмента и его профилирования, переменность резания; высокая стойкость, съем больших припусков |

Н (Вн) |

(20-1000)х X 2000; 2,5-100 |

7-9 |

|

|

Гребенчатая фреза |

(3-200)х х 100; 0,5-6 |

6-8 |

|||||

|

Дисковая фреза |

До 400 х х 2000; до 100 |

|

|||||

|

Шлифовальный круг |

Высокие режущие свойства, удобство изменения формы, теоретическая сложность профилирования |

Н Вн |

(0,5-400)х х 6000; 0,04-100 |

Св. 2 |

|||

|

Накатной ролик |

О б к а т |

в, (П2) (Угл) |

Сложность инструмента, простота кинематики, безотходность процесса |

Н (Вн) |

(1,4-250)х х8000(20); 0,25-20 |

2-8 |

|

|

Обкатной резец |

Обкат |

В,^В2 Пз<-»В4 |

Дороговизна, точность, большой съем |

Н |

|

|

|

Примечания: 1. Обозначения в таблице: В и П- вращательное и поступательное сложного формообразующего движения, состоящего из согласованных элементарных движе- (но не зависит форма обработанной поверхности); в резьбообрабатывающих станках это дви- могут быть лишь в отдельных случаях или необязательные для большинства случаев; ~ П2 - Вн -наружная и внутренняя резьбы (в скобках - случаи, реже встречающиеся).

\2. Размеры резьбы, точность и производительность приведены по с минимальными диаметрами, шагами и длинами не более 2rfH. Дифференцированные данные резьбообрабатывакнцих станков, в зависимости от применяемого инструмента резьбообрабатывакнцих станков, в зависимости от применяемого инструмента

движения, участвующие в формообразовании (индексы - порядковые номера); <-> -признак ний; Угл - движение для углубления, от которого зависит размер стружки и размер на детали жение, как правило, поступательное (иногда качательное); В скобках - движения, которые неформообразующее движение для врезания и сопровождения инструмента (заготовки); Н и

материалам В. Г. Якухина. При этом производительность - максимальная при обработке резьб о классе точности и параметре шероховатости резьбы приведены в 17, с. 613].

Продолжение табл.15.1.

|

Произво дительность, шт/мин |

Примеры моделей специализированных станков |

Основные конструктивные особенности станков |

|

|

отечественных (наибольшие dH х х /; Р) |

инофирм |

||

|

5 |

1Б922 200 х 155; 6 |

F и FT80 Cri-Dan (Франция); 4V-700 Mannaioni (Италия) |

Уменьшение реверсируемых масс: тяговое устройство в виде барабанного кулачка, выделение в составе суппорта каретки для установочного перемещения и продольных салазок для движения подачи; автоматизация многопроходного углубления |

|

20 |

5993 42 х 320; 2 |

GG39L Wagner (ФРГ); С или LM Landis (США) |

Горизонтальная компоновка, базирование заготовки в тисках, вращение резьбонарезной головки и ее автоматическое раскрытие |

|

Резьбонарезные |

Предварительный натяг в радиальных подшипниках шпинделя и его реверсирование электромагнитными муфтами; регулируемые предохранительные устройства для ограничения крутящего момента и осевой силы на шпинделе; копир- ная пара винт-гайка Специализированные конструкции патронов для гаечных . метчиков; разнообразные схемы базирования заготовок и распределения движений резания между метчиком и заготовкой; регулируемые предохранительные устройства; автоматизация загрузки |

||

|

80 |

2Р056 18 х 150; 3,5

|

|

|

|

Гайконарезные |

|||

|

2А064 27 |

T-Star20, S-Star Strcicher (ФРГ); MA>nV Nutap (Голландия) |

||

|

5 |

РТ-774 |

|

Токарно-винторезный станок в качестве базовой модели; установка на суппорте резцовой головки с приводом; частота вращения шпинделя передней бабки соответственно круговой подаче |

|

5Д63 100 х 50; 5 |

|

Раздельные тяговые устройства для движения установочного и подачи (в продольном и поперечном направлениях); сменный кулачок- копир для настройки на шаг резьбы |

|

|

2 |

|

|

Компоновка по типу токарно-винторезных станков с фрезерной головкой на суппорте |

|

1 |

Универсальные |

Повышенные требования к осевому биению шпинделей и ходового винта; корректирующие устройства для компенсации погрешностей и зазоров в передачах; устройства для деления на число заходов; многофункциональность поперечного перемещения шлифовальной бабки; устройства для правки круга, их расположение на шлифовальной бабке и необходимость компенсации износа круга |

|

|

5М822В 150 х 375; 24 |

иверсальные HNC Klingelnberg (ФРГ); RG500 Reishauer (Швейцария) 1600 Matrix (Англия) |

||

|

20 - 2000 |

А9518А 30 х 45; 2 |

H12 Escofie (Францич) |

Повышенная прочность шпиндельных узлов; использование самозатягивания; автоматизация загрузки |

|

|

ЕЗ-10А 100х300;15 |

|

Необходимость двух цепей согласования движений |

,

Накатывание - процесс пластического деформирования, при котором заготовка прокатывается между круглыми или плоскими накатными инструментами, сдавливается ими, на ней отпечатывается резьба накатных роликов 2 (см. рис. 15.2, ж) или плашек. При этом профиль резьбы ролика частично внедряется в заготовку, а частично заполняется вытесненным металлом, благодаря чему диаметр заготовки берут примерно равным среднему диаметру накатываемой резьбы и получают экономию металла, по сравнению с заготовками для резьбонарезания, в некоторых случаях до 30 %. Ввиду отсутствия резания в этом безотходном процессе не только не разрушается волокнистая структура исходного материала, но и существенно улучшаются физико- механические свойства поверхностного слоя, повышается твердость и усталостная прочность. Производительность накатывания в десятки раз превосходит резьбонарезание, причем в некоторых случаях получается резьба, по точности приближающаяся к шлифованной. Недостаток метода - ограничение по свойствам материалов, поддающихся обработке давлением, неэффективность в условиях мелкосерийного производства.

Резьбонакатные станки просты, поскольку обязательным в них является лишь одно движение - обката, причем без кинематической цепи согласования. Углубление инструмента может происходить без отдельного движения за счет заборной части плашки (специального ролика) или в процессе захвата инструментом заготовки, вводимой в рабочую зону касательным (тангенциальным) движением. Есть схемы и с отдельным радиальным движением для углубления. Резьбонакатные станки обычно проектируют для обработки недлинных резьб. При этом длина инструмента перекрывает длину резьбы, поэтому не требуется продольное движение. Для накатывания длинных резьб применяют резьбонакатные головки, принцип действия которых аналогичен резьбонарезным головкам: принудительное осевое движение необходимо тодько при захвате заготовки роликами, затем действует самозатягивание. Наиболее распространены самораскрывающиеся головки: вращающиеся - на токарных автоматах и агрегатных станках, невращающиеся - на револьверных.

Рассмотренный состав движений обусловливает кинематическую структуру станков.

15.2. РЕЗЬБОНАКАТНЫЕ СТАНКИ.

Резьбонакатные станки (РНС) различаются прежде всего типом инструмента. В табл. 15.2 приведены технико-экономические показатели, характеризующие соответствующие станки. Последующая классификация связана с разновидностями способов накатывания (рис. 15.5), описанных, например, в [25].

Для кинематической структуры большинства РНС существенным является базирование заготовок в радиальном направлении только по инструменту без дополнительных устройств (в двухроликовых станках с радиальным углублением базирование на ноже, реже в центрах; в качестве дополнительной оснастки, особенно при длинных заготовках, используют опорные устройства, в частности при накатывании с продольной подачей, а также при крупном шаге применяют вращающуюся опору вместо ножа). При этом заготовка получает вращение благодаря фрикционной связи с инструментом. В итоге, хотя движение обката - сложное, для формообразования станок должен создать лишь одно простое движение, обычно вращательное (при плоских плашках - возвратно-поступательное; в двухроликовых станках цепь главного движения раздваивается).

Принципиальные кинематические схемы РНС при каждом виде инструмента выполнены в основном одинаково. Примеры схем даны на рис. 15.6 и 15.7

В двухроликовом станке вместо раздвоения цепи главного движения от одного электродвигателя возможен раздельный привод шпинделей при синхронизации их вращения с помощью муфты.

Примеры компоновок станков с роликами показаны на рис. 15.8 и 15.9. Двухроликовый автомат (см. рис. 1.15.8) позволяет работать с подачей в любом направлении: при радиальном углублении подвижная бабка перемещается; при работе затыцованными роликами ее ставят на упор, а для осевой подачи применяют поворотные - в вертикальной плоскости - шпиндели (регулируемое перекрещивание осей дает возможность одним комплектом роликов с кольцевыми витками накатывать резьбы различного диаметра и направления).

Таблица 15.2. Технико-экономические показатели резьбонакатных станков

|

Инструмент |

Прои чводителъностъ |

Точность |

Универсальность |

Примечание |

|

Плоские плашки |

Высокая: 1 шт. за один двойной ход; 40 - 500 дв. ход. / мин (есть до 800 шт./мин) |

Низкая: 6 - 8-я степень. Переменный режим накатывания |

Крепежные детали диаметром до 33 мм; ств й 900 МПа. Совместная обработка резьбы с канавкой или рифлениями, шлицами, зубьями. Быстрая переналадка |

Простота конструкции, надежность, высокая степень автоматизации |

|

Сегмент- ролик |

Самая высокая: 1 - 20 шт. за один оборот ролика, частота 40 - 200 мин1; 50 - 750 (2000) шт./мин |

Высокая: 2 - 8-я степень. Стабильность |

Крепежные детали диаметром до 25 мм; сгв51200 МПа. Как правило, не переналаживаются |

Сложность конструкции, высокая стоимость инструмента при высокой стойкости, непрерывность обработки |

|

Два ролика |

Низкая: 50 шт./мин и менее (есть до 400 шт./мин) |

Самая высокая: 2 - 6-я степень*1 |

Самая широкая. Переналадка сложная. Наиболее распространенный способ (при радиальной подаче) |

Технологичность инструмента (кроме затыло- ванного). Простота конструкции. Наименьшие габариты. При радиальном углублении сложнее цикл, но регулируется скорость. Меньше усилия. Выпускают автоматы и полуавтоматы |

|

Аксиальная головка |

Скорость до 9 м/мин (до 150 шт./мин) |

4-7-я степень*2. Наименьшие радиальные силы |

Неограниченная длина, возможны полые заготовки. Бурты недопустимы |

Наивысшая стойкость инструмента. Применяют в станках многих типов |

*' При осевой подаче накопленная погрешность шага порядка 0,01 : 100 мм длины.

"2 Для метрических резьб (7 - 8-я степень для трапецеидальных).

Трехроликовый автомат (рис. 15.9) может накатывать резьбу на тонкостенных деталях при осевой подаче, когда радиальные силы минимальны, а производительность выше. Если же деталь не позволяет обработку "напроход" (штуцера, фитинги), то можно перейти на радиальное углубление, снижая радиальные силы уменьшением соответствующей скорости. В данном станке ролики подаются эксцентриком. Чаше всего у таких станков вертикальная компоновка. Для накатывания тремя роликами возможна модернизация двухроликовых станков.

Осевые головки могут применяться на станках разных типов (токарных, сверлильных и др.). На рис. 15.10 показана схема автомата, в котором шток получает поступательное и вращательное движения и передает их заготовке через ее внутренний шестигранник, т.е. действует аналогично гайковерту.