- •Тема 4. Основные системы станков [1]

- •4.1. Критерии работоспособности систем станка в связи с выходными характеристиками станка

- •4.1.1. Основные блоки и функции подсистем металлообрабатывающего оборудования

- •4.2. Шпиндельные узлы металлорежущих станков

- •4.3.Системы управления станками и станочными комплексами

- •4.4. Структура и функции систем управления станками и станочными комплексами

- •4.5. Управление автоматическими циклами

- •4.6. Датчики обратной связи в системах чпу

Тема 4. Основные системы станков [1]

4.1. Критерии работоспособности систем станка в связи с выходными характеристиками станка

Обработка деталей на металлорежущем оборудовании реализуется во взаимодействии различных его подсистем. В подсистему обработки, т.е. станок, входят главный привод (ГД), привод подачи (ПП), несущая система (НС), шпиндельный узел (ШУ) и направляющие (Напр).

Выходные характеристики станка существенно зависят от значительного числа факторов, при этом обеспечить требуемое качество станка можно только на основе анализа взаимосвязей между показателями его функционирования (себестоимость, производительность, точность и пр.) и ограничениями (по прочности, устойчивости процесса, долговечности и пр.), а также факторами, их определяющими.

4.1.1. Основные блоки и функции подсистем металлообрабатывающего оборудования

4.1.1.1. Подсистема обработки (станок)

Главный привод (ГД):

- двигатель (электрический, гидравлический и т.п.). Обеспечивает движение инструмента или заготовки со скоростью резания,

- преобразующие элементы. Сообщают исполнительному элементу движение с заданными параметрами,

- исполнительный элемент (в станках с ГД вращательного движения – шпиндель, поступательного движения – ползун, стол и т.д.).Передает движение заготовки или инструменту со скоростью резания,

Привод подачи (ПП):

- двигатель. Обеспечивает движение подачи и позиционирование,

- преобразующие элементы. Сообщают исполнительному элементу движение с заданными параметрами,

- исполнительный элемент (шестерня – рейка, винт – гайка и т.п.). Обеспечивает перемещение инструмента относительно заготовки со скоростью подачи,

Несущая система (НС)

- базовые и корпусные детали. Обеспечивают определенное взаимное расположение инструмента и обрабатываемой детали

- направляющие. Обеспечивают заданные траектории движения элементов станка

Система смены заготовок:

- элементы системы загрузки - выгрузки заготовок. Обеспечивают загрузку, зажим и выгрузку заготовок

Система смены инструмента:

- устройство смены инструмента. Обеспечивает замену и зажим инструмента

Система удаления стружки

- элементы подсистемы удаления стружки из рабочей зоны. Обеспечивает своевременное удаление стружки из рабочей зоны

- элементы подсистемы удаления стружки от станка. Обеспечивает своевременное удаление стружки от станка

Система обеспечения смазочно-охлаждающей технологической среды (СОТС, СОЖ)

- элементы подсистемы подачи СОТС. Обеспечивают своевременную и дозированную подачу СОТС

- элементы подсистемы сбора СОТС. Обеспечивают отвод и сбор СОТС

Система ручного управления:

- элементы ручного управления. Обеспечивают ручное управление работой станка в режиме наладки

Система автоматического управления:

- элементы системы ЧПУ. Обеспечивают автоматическую работу станка по заданной программе

- элементы автоматического регулирования. Поддерживают заданный режим работы станка

Система адаптивного управления:

- элементы адаптивного управления. Обеспечивают адаптацию работы узлов станка к изменяющимся условиям обработки

Система контроля обрабатываемых деталей:

- элементы контроля обрабатываемых деталей. Обеспечивает контроль точности обработки и качества обрабатываемой поверхности

Система контроля инструмента:

- элементы контроля инструмента. Обеспечивает контроль состояния инструмента

Система контроля работы узлов станка

- элементы контроля технического состояния узлов станка. Обеспечивает контроль технических характеристик узлов станка

- элементы контроля поломок узлов станка. Обеспечивает отключение станка при поломках узлов

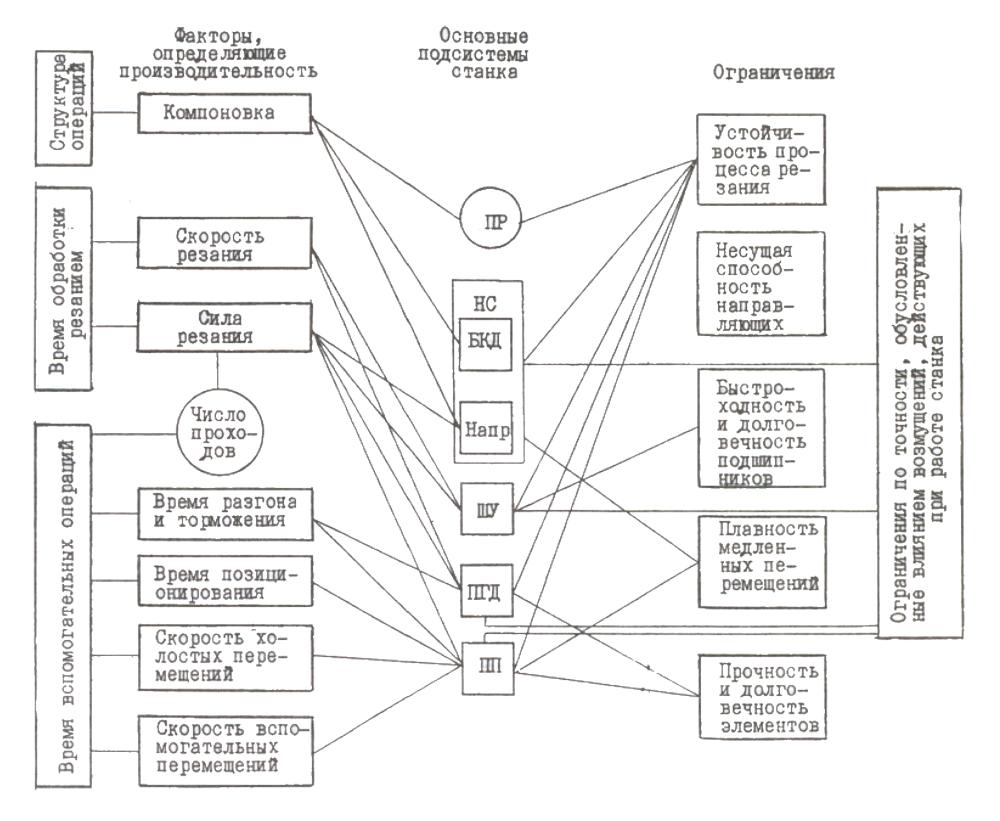

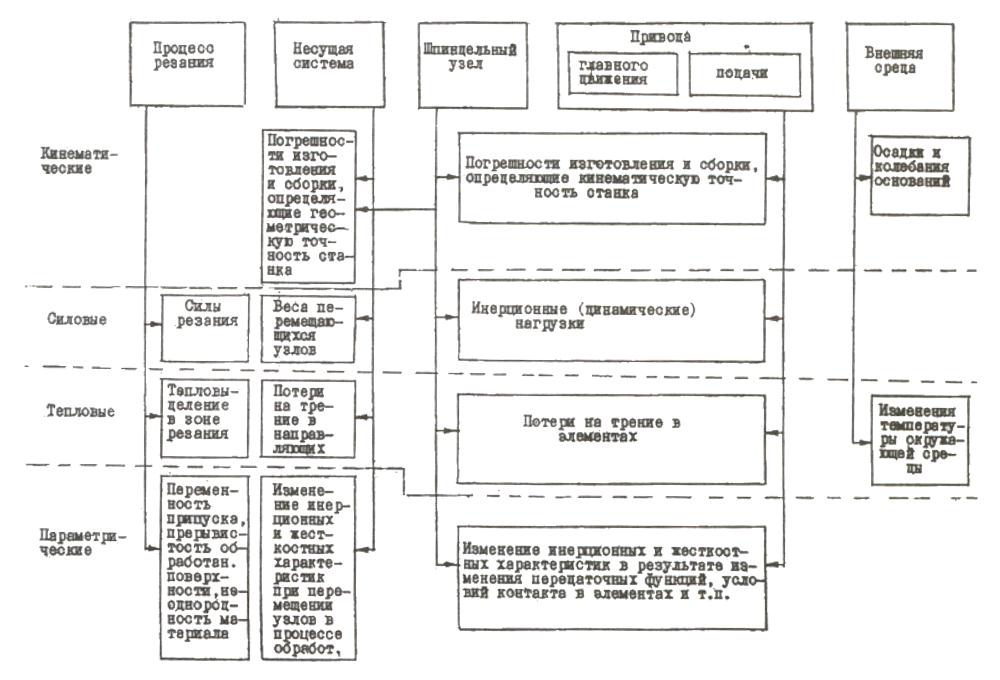

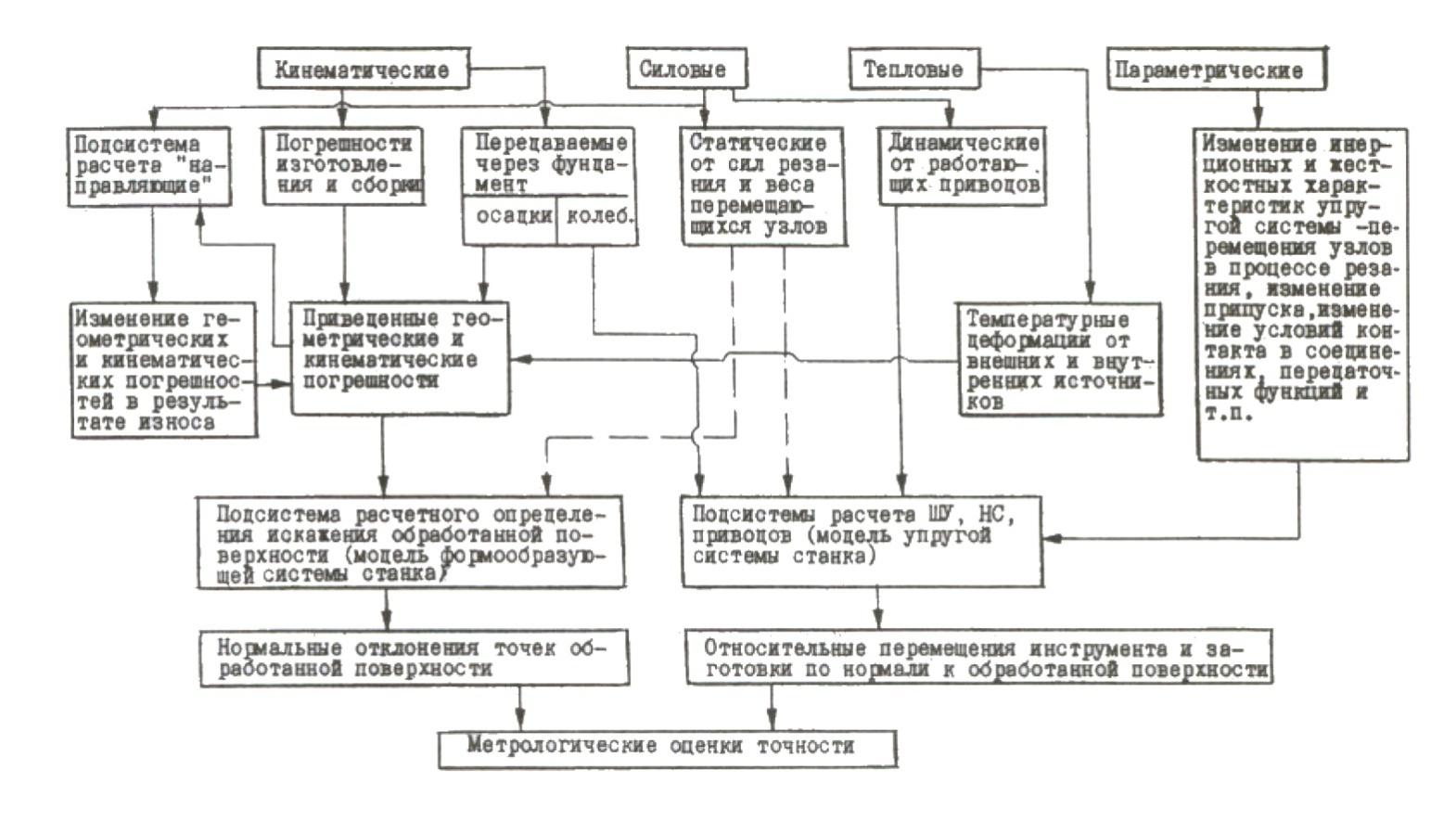

На рис. 4.1 приведена взаимосвязь расчетных характеристик основных подсистем станка, определяющих его производительность. Факторы, непосредственно определяющие производительность (сила, скорость резания, составляющие времени вспомогательных перемещений), могут рассматриваться как критерии качества соответствующих подсистем станка, а прочие, обычно оцениваемые, показатели их работоспособности - прочность и долговечность элементов, быстроходность подшипников, устойчивость и пр. - как ограничения. На рис. 4.2 показаны основные возмущения от разных подсистем, действующие при работе станка, а структура оценок точности с учетом видов возмущений приведена на рис. 4.3.

Влияние динамических возмущений удобно учитывать, определяя вызываемые ими относительные смещения инструмента и заготовки при разных положениях узлов с помощью соответствующих динамических расчетов основных подсистем станка (ШУ, НС, привода), суммируя их с отклонениями в результате действия кинематических возмущений.

Влияние силовых статических возмущений - от сил резания и веса перемещающихся узлов станка - может быть учтено путем определения относительных перемещений инструмента и заготовки, вычисляемых с помощью расчетов жесткости соответствующих подсистем, при разном положении его узлов и суммирования их с остальными составляющими отклонений обрабатываемой поверхности на выходе.

Выбор оптимальных параметров элементов станка требует решения задач многокритериальной оптимизации при использовании в качестве критериев оптимизации показателей работоспособности системы в целом или всех основных ее подсистем.

Рис. 4.1 Взаимосвязь расчётных характеристик основных подсистем станка,

определяющих его производительность

Рис. 4.2. Возмущения, действующие при работе станка

Рис. 4.3. Структура оценок точности с учётом разных видов возмущений