Новая папка / Тема 15

.docОсобенности конструкции РНС раскрыты в табл. 15.3. Пример конструкции шпинделя приведен на рис. 15.11.

Рис. 15.5. Классификации способе* накатывания резьбы

Рис. 15.6. Кинематическая схема резьбонакатного автомата с плоскими плашками:

1 - пневмофрикционная муфта-тормоз; 2 - кривошипно-шатунный механизм; 3 - бункер; 4 - захваты цепного загрузочного устройства; J - лотки; 6 - кулачок; 7 - рычаг; 8 - ползушка питателя; 9 - ползун с подвижной плашкой; 10- неподвижная плашка; 11 - линейки сопровождения накатанной детали

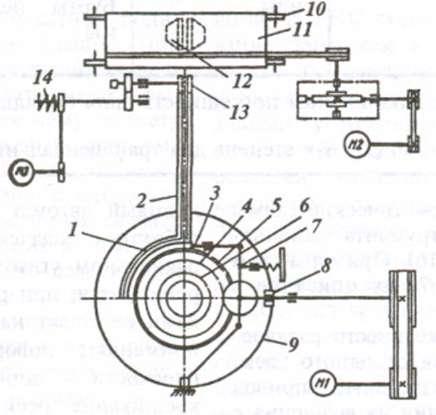

Рис. 15.7. Кинематическая схема резьбонакатного автомата с роликом и сегментом:

1 - накатной сегмент; 2 - лоток; 3 - питатель; 4 - кулачок загрузки; 5 - накатной ролик; 6 - шпиндель; 7 - ползушка, передающая движение от кулачка к питателю; 8 и 9 - конические колеса с круговым зубом; 10- ролики; 11 - бункер; 12- пневмови'братор; 13- звездочка-сбрасыватель; 14- предохранительная муфта

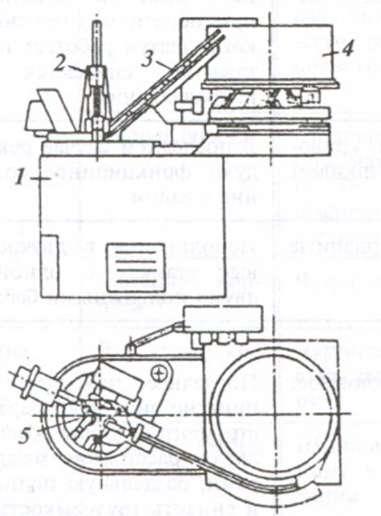

Рис. 15.8. Двухролнковые резьбонакатные автоматы:

а - с загрузкой из бункера; 6 - роботизированный технологический комплекс; 1 - вибробункер, 2 - вибролоток; 3 - манипулятор для установки заготовки в рабочую зону; 4 - манипулятор для передачи с поворотом на 90° заготовки с вибролотка на манипулятор 3; 5 - управляющее устройство; 6 - тара для готовых деталей

Рис. 15.9. Трсхроликовый резьбонакатной автомат:

1 - станок; 2 - устройство загрузки-выгрузки; 3 - склиз; 4 - вибробуккер; 5 - ролик

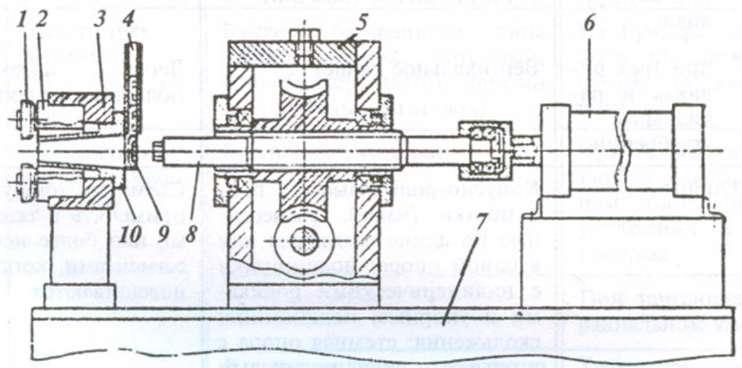

Рис. 15.10. Схема резьбонакатного станка с аксиальной головкой:

1 - накатные ролики; 2 - резьбонакатная головка; 3 - кронштейн; 4 - лоток; J - привод вращения; 6 - пневмо- цилиндр; 7- станина; 8- шток; 9- заготовка. 10- цанга

Таблица 15.3. Типовые конструктивные решения в резьбонакатных станках

|

Узел, часть станка |

Элемент конструкции или ее особенность |

Варианты реализации |

Примечания |

|

Привод инструмента |

Источник движения |

Электродвигатель, гидродвигатель (редко) |

Последний удобен для изменения закона движения в цикле обработки, например при тангенциальной подаче |

|

Устройства для редукции |

Передачи ременные, зубчатые цилиндрические, червячные (при роликах) |

- |

|

|

Устройства для изменения скорости |

Регулируемый двигатель (чаще), сменные колеса или шкивы, передвижные блоки колес, вариатор с раздвижными шкивами |

|

|

|

Преобразование движения (при плоских плашках) |

Кривошипно-шатунный механизм |

Есть примеры накатывания при обратном ходе ползуна, когда шатун работает на растяжение; снижается износ направляющих |

|

|

Маховик |

Обычно совмещен с кривошипным диском или шкивом |

В последнем случае рекомендуют фрикционное соединение с валом |

|

|

Передача вращения на подвижную бабку |

Шлицевые или карданные валы |

Используется в двухролико- вых станках с одной или двумя подвижными бабками |

|

|

Шпиндель |

Расположение: при планетарном накатывании; при двух роликах; |

Вертикальное, наклонное, горизонтальное Горизонтальное (обычно) |

Последнее наиболее благоприятно при двух парах инструментов, чтобы обеспечить любое расстояние между парами, раздельную подналадку и снизить трудоемкость установки роликов |

|

при трех роликах и радиальном углублении |

Вертикальное (чаще) |

Леше автоматизировать. Большая компактность |

|

|

Опоры |

Конусно-роликовые подшипники (чаще), разнесенные по длине шпинделя или в одной опоре; подшипники с цилиндрическими роликами и упорные; подшипники скольжения; съемная опора с игольчатым или роликовым подшипником, иногда с подшипником скольжения |

Съемную опору можно не применять в автоматах с двумя или более неподвижными сегментами, когда силы уравновешиваются |

Продолжение табл. 15.3

|

Узел, часть станка |

Элемент конструкции или ее особенность |

Варианты реализации |

Примечания |

|

Подвижная бабка при двух роликах |

Число подвижных бабок |

Одна (чаще) или обе |

|

|

Привод поступательного движения |

Гидроцилиндр (преобладает); дисковый кулачок, связанный с приводом накатных роликов через сменные колеса |

Гидропривод обеспечивает цикл углубления с настраиваемой скоростью и автоматическим циклом работы: подвод - углубление - калибрование - быстрый отвод; при этом желательно бесступенчатое регулирование усилия накатывания |

|

|

Ползун при плоских плашках |

Компоновка |

Горизонтальная (преобладает), вертикальная, наклонная; при вертикальном (чаще всего) расположении рабочих поверхностей плашек |

При компоновке: горизонтальной - конструкция проще, станок ниже, следовательно, устойчивее; наклонной - облегчена подача заготовок, сбор СОЖ |

|

Направляющие |

Специфическая форма, напоминающая ласточкин хвост (с. 38, рис. 23 [14]), с накладными планками и полужидкостной смазкой |

|

|

|

Материал корпуса |

Чугун, легкие сплавы |

Последние дают возможность повысить скорость |

|

|

Станина |

Вид заготовки |

Чугунная отливка (иногда стальная). Сварная конструкция |

- |

|

Рамная форма конструкции |

Шпильки, стягивающие станину в поперечном направлении |

Препятствуют раскрытию станины, создают предварительно напряженное состояние, повышают жесткость и точность, но усложняют автоматизацию и обслуживание |

|

|

Система загрузки |

Накопитель заготовок |

Бункер барабанного типа (чаще), цепной, роторный, вибробункер (часто), магазин (для длинных заготовок) |

Из бункера заготовки подаются по лотку, в частном случае по вибронаправляющим |

|

Направление ввода в рабочую зону |

Вдоль оси заготовки |

При осевой подаче и планетарном накатывании с кольцом; иногда при радиальном углублении и при плоских плашках |

|

|

|

Тангенциально |

При тангенциальном, иногда радиальном углублении |

|

|

|

В направлении движения ползуна |

Традиционный вариант при плоских плашках |

Продолжение табл. 15.3

|

Узел, часть станка |

Элемент конструкции или ее особенность |

Варианты реализации |

Примечания |

|

|

Устройство, подающее в рабочую зону |

Вращающийся сепараторный питатель (чаще всего при радиальном и тангенциальном углублении), толкатель с приводом от кулачка, иногда от пневмоцилиндра; манипулятор робота |

|

|

Регулировочные уст ройства |

Регулирование зазора между |

— |

Влияет на диаметр резьбы и ее цилиндричность |

|

накатными инструментами смещением |

Базирование на упорных винтах и закрепление тянущими винтами |

При плоских плашках |

|

|

инструмента, неподвижного при накатывании |

Смещение по опорной плоскости клиньями или комбинацией упорных и тянущих винтов |

При сегменте |

|

|

Совмещение торцов роликов осевым смещением шпинделя |

Смещение подпятника резьбовой парой или другим механизмом |

Влияет на профиль резьбы и стойкость инструмента |

|

|

Согласование положения ниток (заходов): при двух роликах - поворотом ролика неподвижной бабки (редко подвижной); |

Расцепление фрикционной муфты или зубчатых колес в приводе, маховичок с различными устройствами для доворота, устройства цифровой индикации для контроля |

- |

|

|

при ролике и сегменте - изменением момента (фазы) введения заготовки в рабочую зону |

Поворот подающего диска или кулачка относительно ролика |

|

Планетарное накатывание можно реализовать с накатным кольцом вместо сегмента. При этом повышается жесткость крепления неподвижного инструмента, не требуется изго- тоаление заборной части; ее функцию выполняет сужающийся зазор между кольцом и роликом. При затуплении участка калибрования достаточно повернуть кольцо на некоторый угол, чтобы ввести в рабочую зрну неизношенный участок. Если сделать кольцо вдвое шире накатываемой резьбы, то после затупления резьбы кольца по всей окружности можно повернуть его, установив на другой торец. Соответствующий автомат описан в (8).

При обработке в центрах радиальное углубление должно быть симметричным, для чего перемещают встречно обе бабки, связывая одну с цилиндром 1 (рис. 1.15.12, а), а другую со штоком 2 поршня. Чтобы шток не работал на сжатие, для возврата могут быть добавлены плунжеры 3. При такой схеме усилия накатывания замыкаются через бабки и цилиндр, не передаваясь на станину, не требуется стягивание станины, а потому улучшаются условия загрузки и визуального контроля процесса накатывания.

Чтобы симметричное положение роликов не нарушалось из-за разницы сил трения в направляющих бабок, применяют рычажное устройство 2 (рис. 15.12, б), центрирующее бабки 1 и 4 при их перемещении относительно оси симметрии 3.

Повышения производительности РНС достигают одновременной обработкой двух заготовок или двух резьб на одной заготовке. Для этого предусматривают более широкие ролики или две пары роликов (плашек).

Расширяют технологические возможности и повышают производительность станков такие дополнительные устройства, как для установки заготовок в центрах, трехроликовое, маятниковое. Последнее обеспечивает многопроходный цикл при продольной подаче со снижением давления в период реверсирования и применяется для накатывания крупных профилей, например червяков.

Современные двухроликовые полуавтоматы проектируют нередко как универсальные профиленакатные станки, предназначенные для холодного накатывания точных метрических, трапецеидальных и других типов резьб, червяков, ходовых винтов, рифлений, мелкомодульных косозубых колес, а также для правки и калибровки цилиндрических и сферических тел. Создают и специальные автоматы для полного изготовления резьбовых деталей, например шпилек, из бунтовой проволоки; они отрезают заготовку, подрезают торец, снимают фаску и накатывают резьбу.

Рис. 15.11. Шпиндельный узел резьбонакатного станка с сегментом:

1 - накатной ролик; 2 - кулачок загрузки; 3 - съемная опора шпинделя 5\ 4 - регулировочные кольца; 6 - торцовая шпонка

Рис. 15.12. Схема устройств для радиального перемещения двух бабок накатного станка с роликами: а - привод; 6 - устройство, синхронизирующее движение бабок

,

Более подробно методы и схемы накатывания, примеры компоновок и конструкций, их анализ приведены в..

При конструировании исходными для расчетов должны быть действующие силы. Формулы для их определения при накатывании плоскими плашками и роликами приведены в [7]. Наибольшая сила накатывания служит главным параметром, характеризующим двухроликовые станки. Так как при накатывании действуют большие радиальные силы, в первую очередь надо обеспечить прочность и жесткость. Например, рассчитывают прогиб шпинделя и кронштейна съемной опоры [14]. Там же приведены графики, характеризующие жесткость станков различных моделей с плоскими плашками - разница достигает 1,5 раз и более. Показано, что дополнительная опора шпинделя повышает угловую жесткость автомата с роликом и сегментом на 27 %.